1

Изобретение относится к спиртовой промышленности, в частности к установкам для производства спирта из крахмалистого сырья.

Известна установка для производства спирта из крахмалистого сырья, содерлсащая последовательно установленные и соободенные между собой вакуум-испарителиосахариватели I, II, III и IV ступеней, батарею бродильных резервуаров и теплообменник, сообщенный трубопроводами с вакуум-иснарителями-осахаривателями с образованием циркуляционного контура, в который включен питательный патрубок, установленный в трубопроводе, соединяющем вакуум-иснаритель-осахариватель с бродильным резервуаром 1.

Недостатком такой установки является наличие в ней большого количества запорной и регулирующей арматуры. Кроме того, установка не обеспечивает разделения осахаренной массы на потоки с различным содержанием Ъсахаривающего агента, что не позволяет проводить процесс брожения в оптимальных условиях и ведет к снижению содержания спирта в готовой бражке.

Целью изобретения является интенсификация процесса, предотвращение инфицирования среды и увеличение выхода спирта.

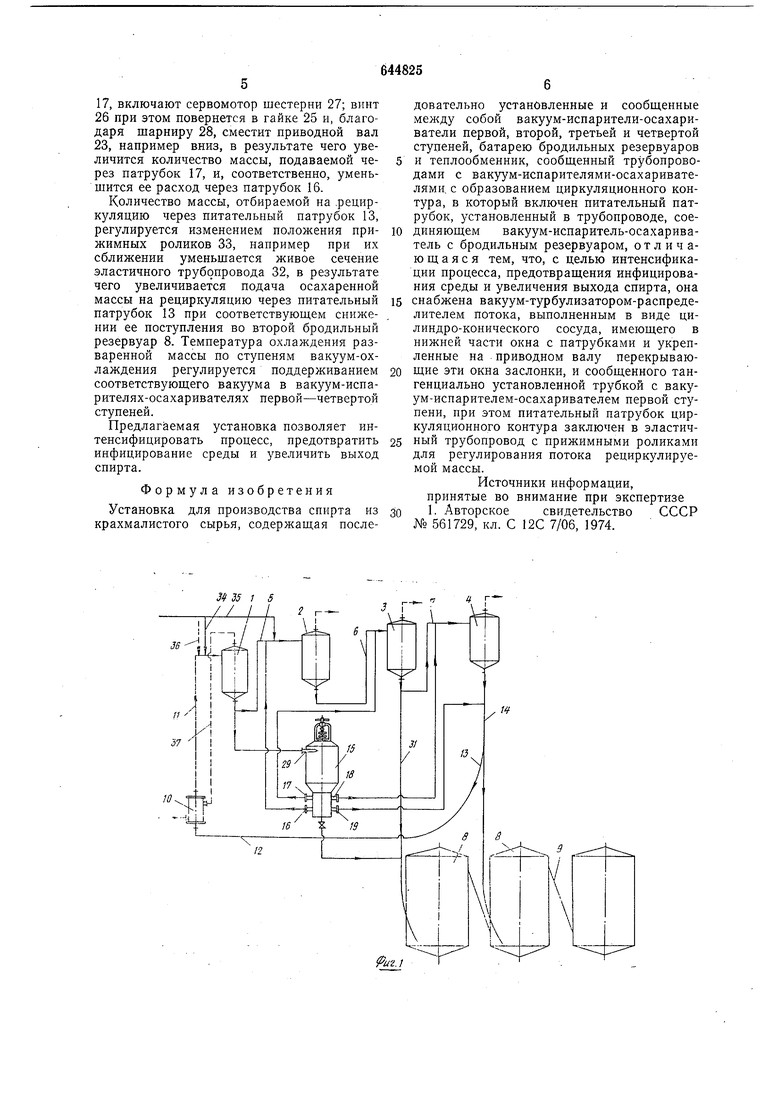

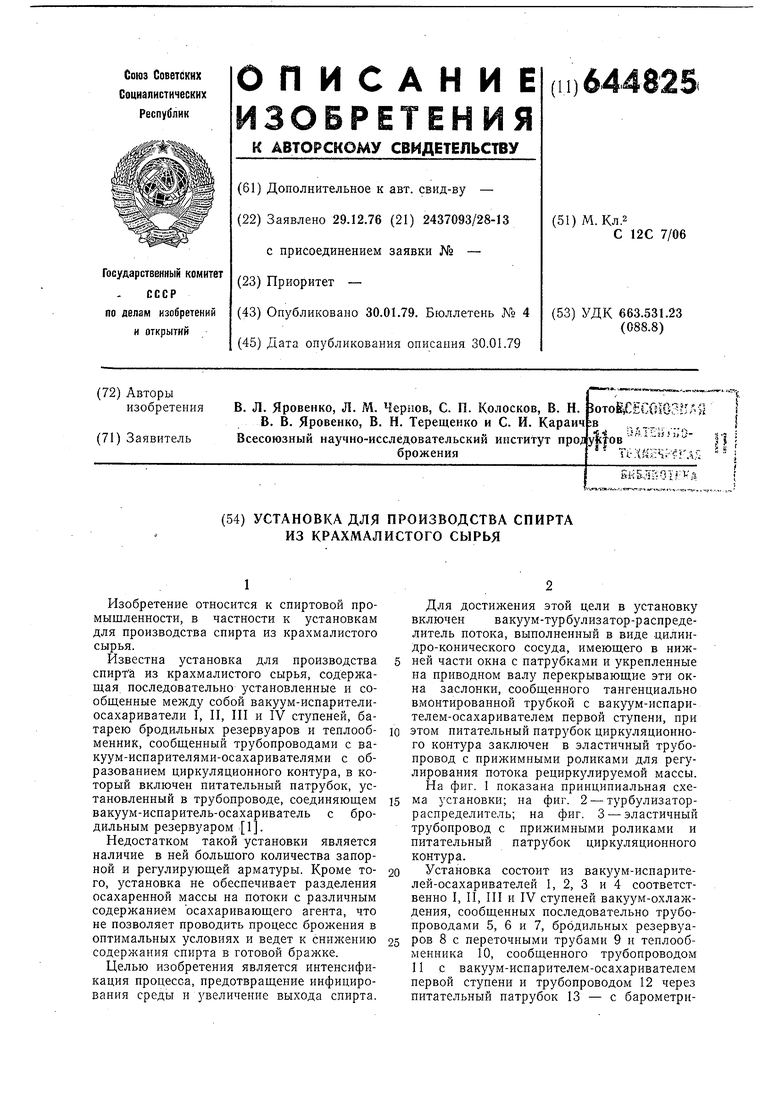

Для достижения этой цели в установку включен вакуум-турбулизатор-распределитель потока, выполненный в виде цилинДро-конического сосуда, имеющего в нижней части окна с натрубками и укрепленные на нриводном валу перекрывающие эти окна заслонки, сообщенного тангенциально вмонтированной трубкой с вакуум-испарителем-осахаривателем первой ступени, при

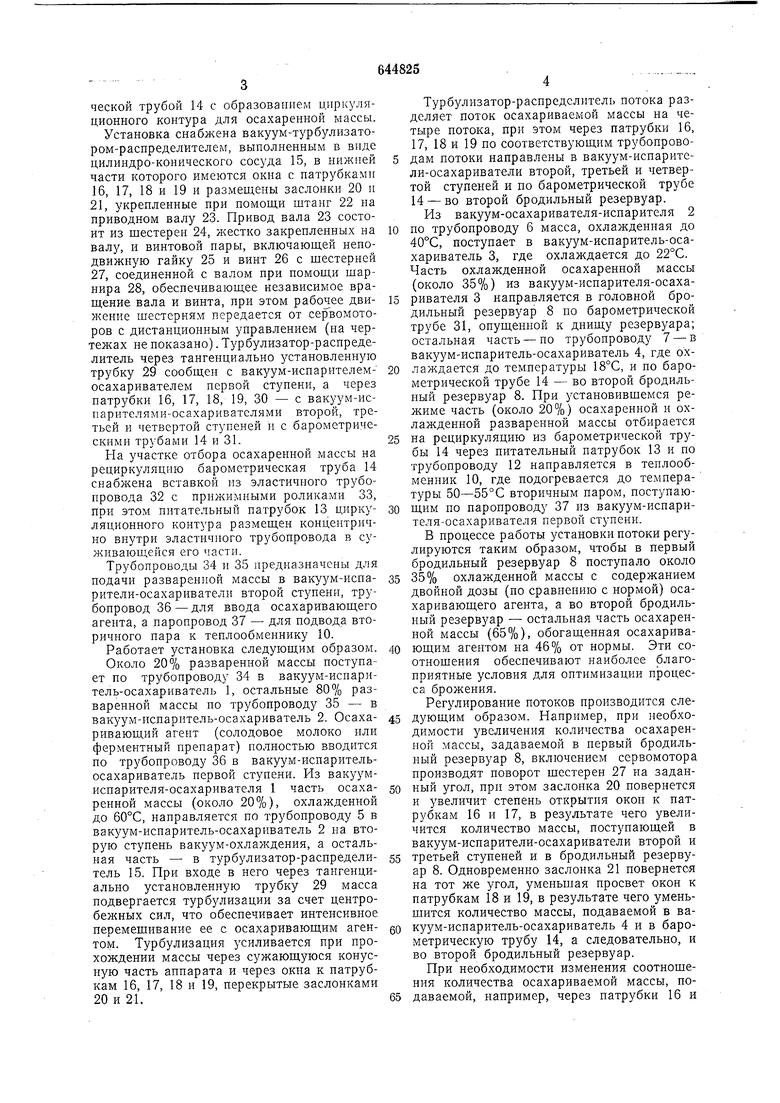

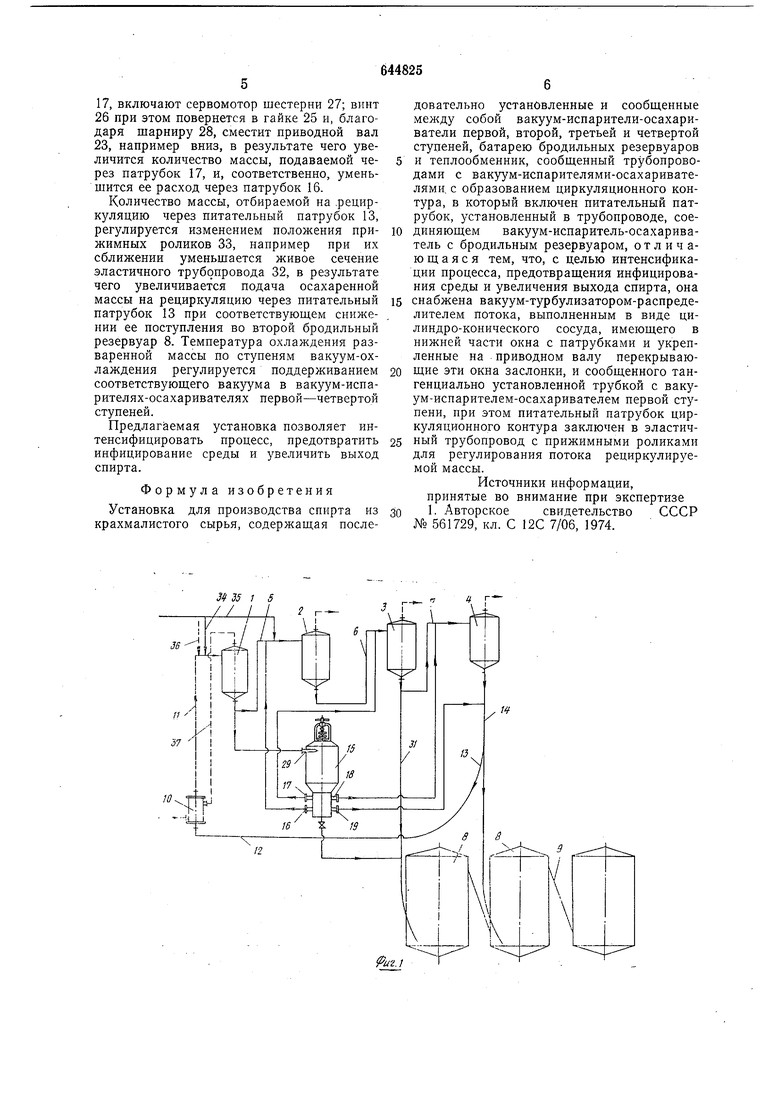

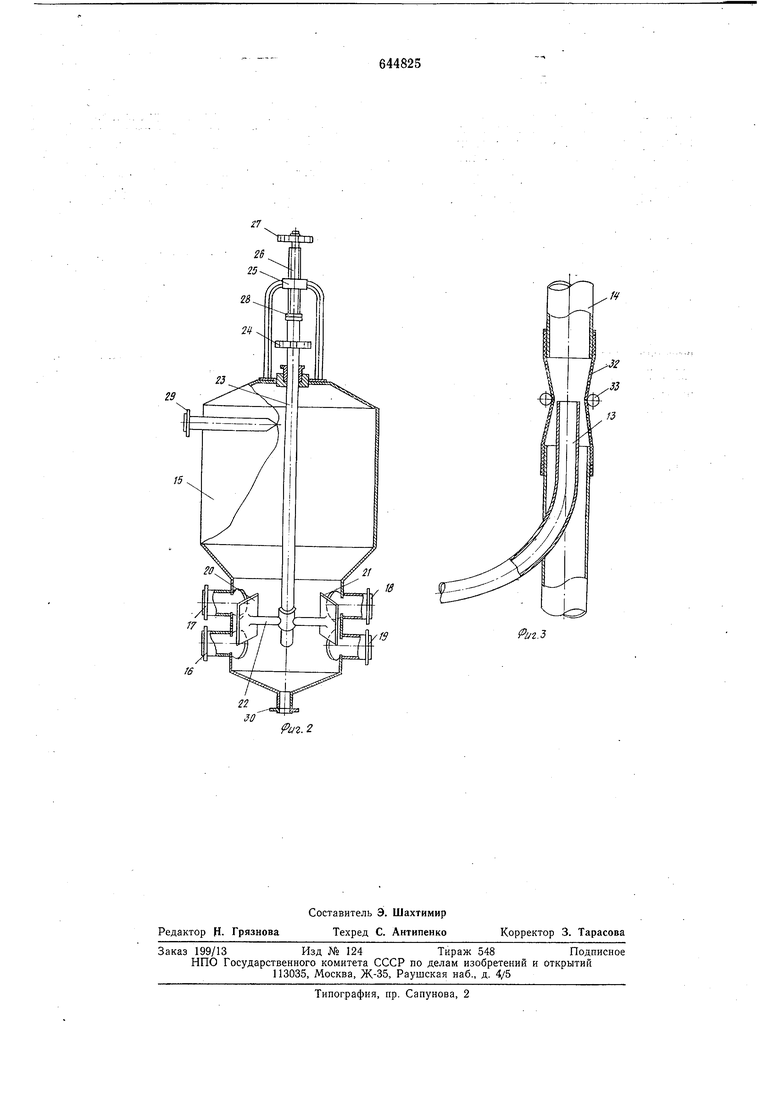

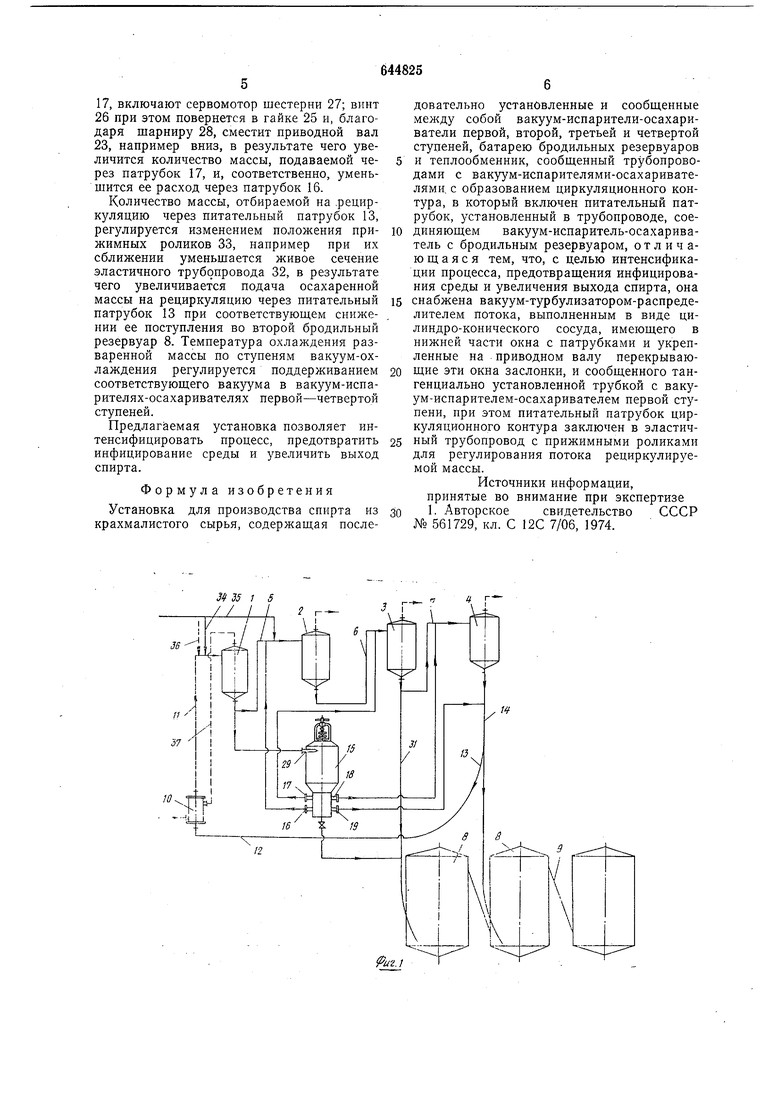

этом питательный патрубок циркуляционного контура заключен в эластичный трубопровод с прижимными роликами для регулирования потока рециркулируемой массы. На фиг. 1 показана принципиальная схема установки; на фиг. 2 - турбулизаторраспределитель; на фиг. 3 - эластичный трубопровод с прижимными роликами и питательный патрубок циркуляционного контура.

Установка состоит из вакуум-испарителей-осахаривателей 1, 2, 3 и 4 соответственно I, II, III и IV ступеней вакуум-охлаждения, сообщенных последовательно трубопроводами 5, 6 и 7, бродильных резервуаров 8 с переточными трубами 9 и теплообменника 10, сообщенного трубопроводом 11 с вакуум-испарителем-осахаривателем первой ступени н трубопроводом 12 через питательный патрубок 13 - с барометрической трубой 14 с образованием циркуляционного контура для осахаренной массы Установка снабжена вакуум-турбулизатором-расиределИтелем, выполненным в виде цилиндро-конического сосуда 15, в нижней частн которого имеются окна с патрубками 16, 17, 18 и 19 и размещены заслонки 20 и 21, укрепленные при помощи щтанг 22 на приводном валу 23. Привод вала 23 состоит из илестерен 24, жестко закрепленных на валу, н винтовой нары, включающей неподвижную гайку 25 и винт 26 с шестерней 27, соединенной с валом при помощи щариира 28, обеспечивающее независимое вращение вала и вннта, при этом рабочее движение щестерням передается от сервомоторов с дистанционным управлением (на чертежах не показано). Турбулнзатор-распределитель через тангенциально установленную трубку 29 сообщен с вакуум-испарителемосахаривателем первой ступени, а через патрубки 16, 17, 18, 19, 30 - с вакуум-испарителями-осахаривателями второй, третьей и четвертой ступеней и с барометрическими трубами 14 и 31.

На участке отбора осахаренной массы на рециркуляцию барометрическая труба 14 снабжена вставкой из эластичного трубопровода 32 с прижимными роликами 33, при этом питательный патрубок 13 циркуляционного контура размещен концеитрично внутри эластичного трубопровода в суживающейся его части.

Трубопроводы 34 и 35 предназначены для подачи разваренной массы в вакуум-иенарители-осахариватели второй ступени, трубопровод 36- для ввода осахарнвающего агента, а паропровод 37 - для цодвода вторичного пара к теплообменнику 10.

Работает установка следующим образом. Около 20% разваренной массы поступает по трубопроводу 34 в вакуум-испаритель-осахариватель 1, остальные 80% разваренной массы по трубопроводу 35 - в вакуум-нспаритель-осахариватель 2. Осахарнвающий агент (солодовое молоко илн ферментный препарат) полностью вводится по трубопроводу 36 в вакуум-нспарительосахариватель первой ступени. Из вакуумиснарителя-осахаривателя 1 часть осахаренной массы (около 20%), охлажденной до 60°С, направляется по трубопроводу 5 в вакуум-испаритель-осахариватель 2 на вторую ступень вакуум-охлаждения, а остальная часть - в турбулизатор-распределитель 15. При входе в него через тангенциально установленную трубку 29 масса подвергается турбулнзации за счет центробежных сил, что обеснечивает интенсивное перемешивание ее с осахаривающим агентом. Турбулизацня усиливается при прохождении массы через сужающуюся конусную часть аппарата и через окна к патрубкам 16, 17, 18 и 19, перекрытые заслонками 20 и 21,

Турбулнзатор-распредслитель потока разделяет ноток осахариваемой массы на четыре потока, при этом через патрубки 16 17, 18 и 19 по соответствующим трубопроводам потоки направлены в вакуум-испарители-осахариватели второй, третьей и четвертой ступеней и но барометрической трубе 14 - во второй бродильный резервуар.

Из вакуум-осахаривателя-испарителя 2 но трубопроводу 6 масса, охлажденная до 40°С, поступает в вакуум-иснаритель-осахариватель 3, где охлаждается до 22°С. Часть охлажденной осахаренной массы (около 35%) из вакуум-испарителя-осахаривателя 3 направляется в головной бродильный резервуар 8 по барометрической трубе 31, опущенной к днищу резервуара; остальная часть - по трубопроводу 7 - в вакуум-испаритель-осахариватель 4, где охлаждается до темнературы 18°С, и по барометрической трубе 14 - во второй бродильный резервуар 8. При установившемся режиме часть (около 20%) осахарениой и охлажденной разваренной массы отбирается на рециркуляцию из барометрической трубы 14 через питательный патрубок 13 н по трубонроводу 12 направляется в теплообменник 10, где подогревается до температуры 50-55°С вторичным паром, поступающим по паропроводу 37 из вакуум-испарителя-осахаривателя первой ступени.

В процессе работы установки потоки регулируются таким образом, чтобы в первый бродильный резервуар 8 поступало около 35% охлажденной массы с содержанием двойной дозы (по сравнению с нормой) осахаривающего агента, а во второй бродильный резервуар - остальная часть осахаренной массы (65%), обогащенная осахаривающим агентом на 46% от нормы. Эти соотношения обеснечивают наиболее благоприятиые условия для оптимизации процесса брожеиия.

Регулирование потоков производится следующим образом. Например, при необходимости увеличеиия количества осахаренной массы, задаваемой в нервый бродильный резервуар 8, включением сервомотора нроизводят поворот шестерен 27 на заданный угол, нрн этом заслонка 20 повернется и увеличит степень открытия окон к патрубкам 16 и 17, в результате чего увеличится количество массы, поступающей в вакуум-испарители-осахариватели второй и третьей ступеней и в бродильный резервуар 8. Одновременно заслонка 21 новернется на тот же угол, уменьшая просвет окон к патрубкам 18 и 19, в результате чего уменьшится количество массы, подаваемой в вакуум-испарнтель-осахариватель 4 и в барометрическую трубу 14, а следовательно, и во второй бродильный резервуар.

При необходимости изменения соотношения количества осахариваемой массы, подаваемой, например, через патрубки 16 и

17, включают сервомотор шестерни 27; винт 26 при этом повернется в гайке 25 и, благодаря шарниру 28, сместит приводной вал 23, например вниз, в результате чего увеличится количество массы, подаваемой через патрубок 17, и, соответственно, уменьшится ее расход через патрубок 16.

Количество массы, отбираемой на .рециркуляцию через питательный патрубок 13, регулируется изменением положения прижимных роликов 33, например при их сближении уменьшается живое сечение эластичного трубопровода 32, в результате чего увеличивается подача осахаренной массы на рециркуляцию через питательный патрубок 13 при соответствующем снижении ее поступления во второй бродильный резервуар 8. Температура охлаждения разваренной массы по ступеням вакуум-охлаждения регулируется поддерживанием соответствуюш;его вакуума в вакуум-испарителях-осахаривателях первой-четвертой ступеней.

Предлагаемая установка позволяет интенсифицировать процесс, предотвратить инфицирование среды и увеличить выход спирта.

Формула изобретения

Установка для производства спирта из крахмалистого сырья, содержащая последовательно установленные и сообщенные между собой вакуум-испарители-осахариватели первой, второй, третьей и четвертой ступеней, батарею бродильных резервуаров и теплообменник, сообщенный трубопроводами с вакуум-испарителями-осахаривателями. с образованием циркуляционного контура, в который включен питательный патрубок, установленный в трубопроводе, соединяющем вакуум-испаритель-осахариватель с бродильным резервуаром, отличающаяся тем, что, с целью интенсификации процесса, предотвращения инфицирования среды и увеличения выхода спирта, она

снабжена вакуум-турбулизатором-распределителем потока, выполненным в виде цилиндро-конического сосуда, имеющего в нижней части окна с патрубками и укрепленные на приводном валу перекрываюЩие эти окна заслонки, и сообщенного тангенциально установленной трубкой с вакуум-испарителем-осахаривателем первой ступени, при этом питательный патрубок циркуляционного контура заключен в эластичный трубопровод с прижимными роликами для регулирования потока рециркулируемой массы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 561729, кл. С 12С 7/06, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подготовки крахмалистого сырья к сбраживанию при производстве пищевого этилового спирта | 1974 |

|

SU507631A1 |

| Установка для вакуум-охлаждения и осахаревания заторов при производстве спирта | 1974 |

|

SU561729A1 |

| Линия для непрерывного производства этилового спирта из крахмалистого сырья | 1977 |

|

SU721482A1 |

| Способ производства спирта из крахмалистого сырья | 1977 |

|

SU627161A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СПИРТА ИЗ КРАХМАЛИСТОГО СЫРЬЯ | 1969 |

|

SU242834A1 |

| Способ осахаривания сусла при производстве спирта | 1982 |

|

SU1055763A1 |

| Способ производства спирта из крахмалсодержащего сырья | 1980 |

|

SU889690A1 |

| Способ производства спирта из крахмалистого сырья | 1978 |

|

SU724567A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286389C2 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛИСТОГО СЫРЬЯ ДЛЯ СПИРТОВОГО БРОЖЕНИЯ | 1973 |

|

SU403721A1 |

аг.2

Н

Ud

г.З

Авторы

Даты

1979-01-30—Публикация

1976-12-29—Подача