Изобретение относится к промышленности строительных материалов, в частности, к технологии и оборудованию для упрочнения стекла.5

Известен способ закалки стеклоизделий путем нагрева и воздушного Охлажде,ния и устройство для закалки стеклоизделий,вк.л10чающее печь, транспортер и закалочный узел для быстрого охлаждения JO нагретых стеклянных листов Cl.

Способ и устройство не обеспечиэают равномерной закалки и в полученных изделиях наблюдается высокий процент брака.

Наиболее близким по технической сущности и достигаемому результату является способ закалки стаклоизделий путем нагрева с последующим охлсокдением при опускании в слой дис-20 персных частиц, псевдоожиженных газом, и устройство для закалки стеклоизделий, включающее ванну с дисперсными частицами и рейку с захватами 2.

Б известном техническом решении 25 причиной растрескивания стеклянных листов является остывание переднего листа со слишком большой скоростью, что вызывает высокие растягивающие напряжения.30

Цель изобретени-я - снижение брака.

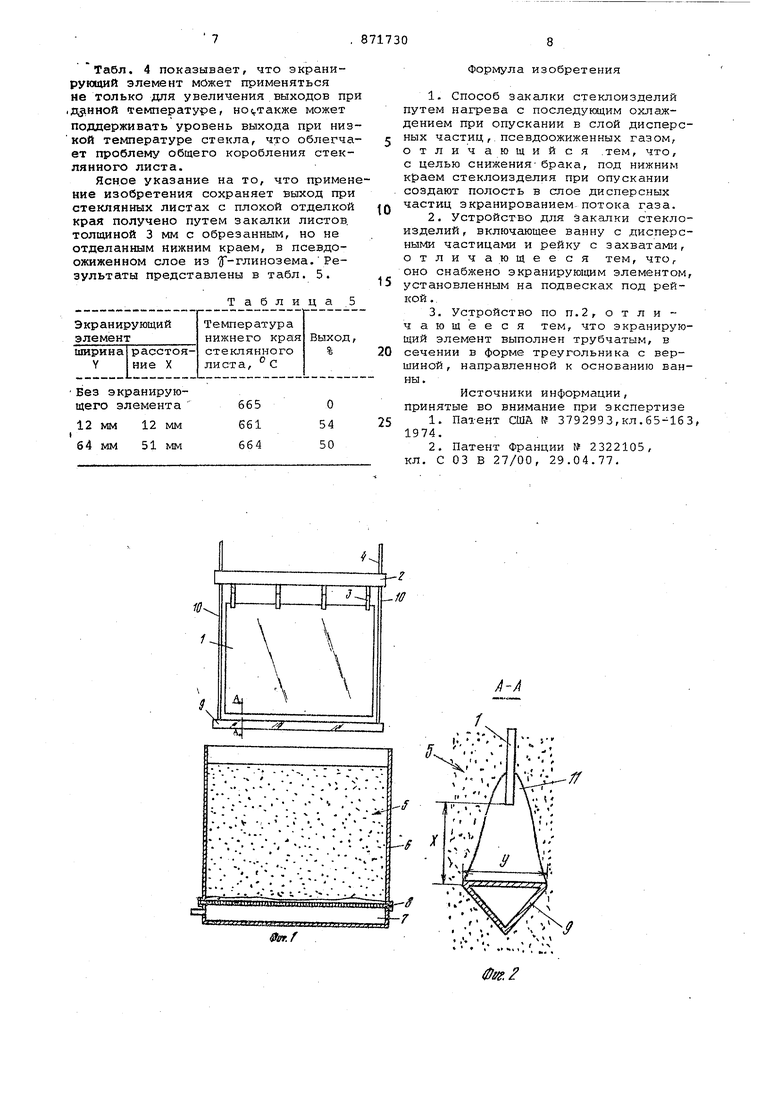

Цель достигается тем, что в способе закалки стеклоиэделий путем нагрева с последующим охлаждением при опускании в слой дисперсных частиц, псевдоожиженных газом, под нижним краем стеклоизделия при опускании создают полость в слое дисперсных частиц экранированием потока газа, а в устройстве для за.калки стеклоизделий, включающем ванну с дисперсными частицами и рейку с захватами, установлен экранируиадий элемент на подвесках под рейкой, причем целесообразно выполнять его в форме треугольника с вершиной, направленной. к основанию ванны.

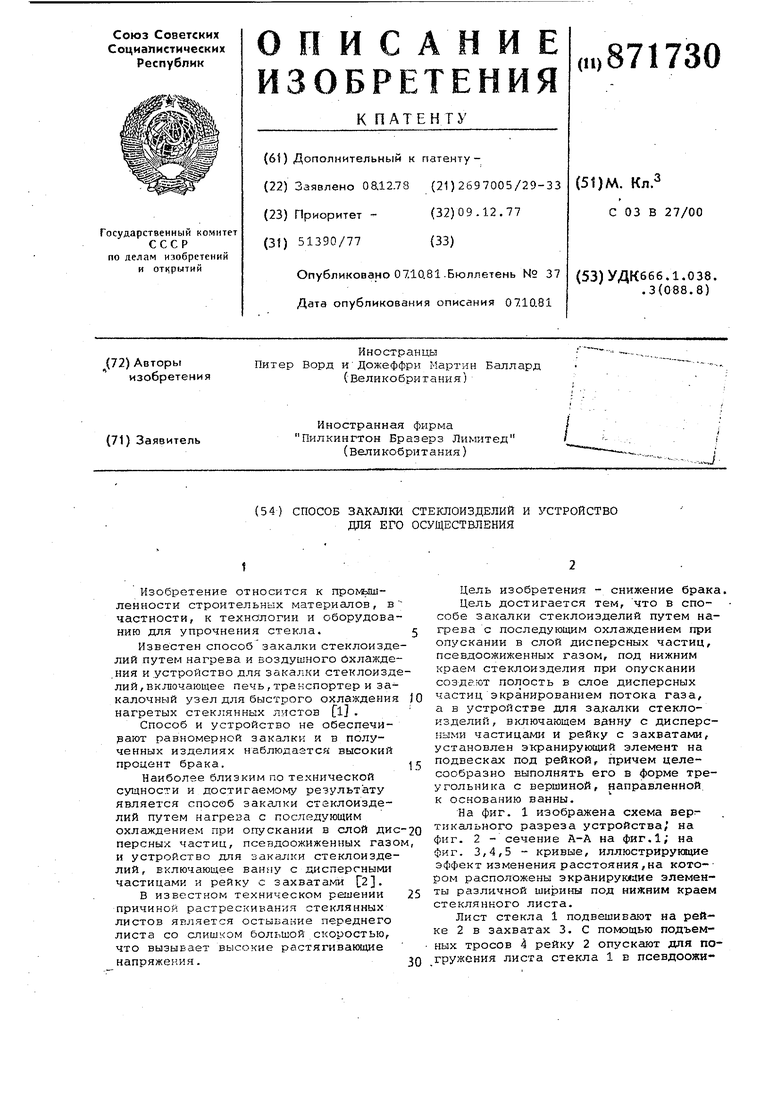

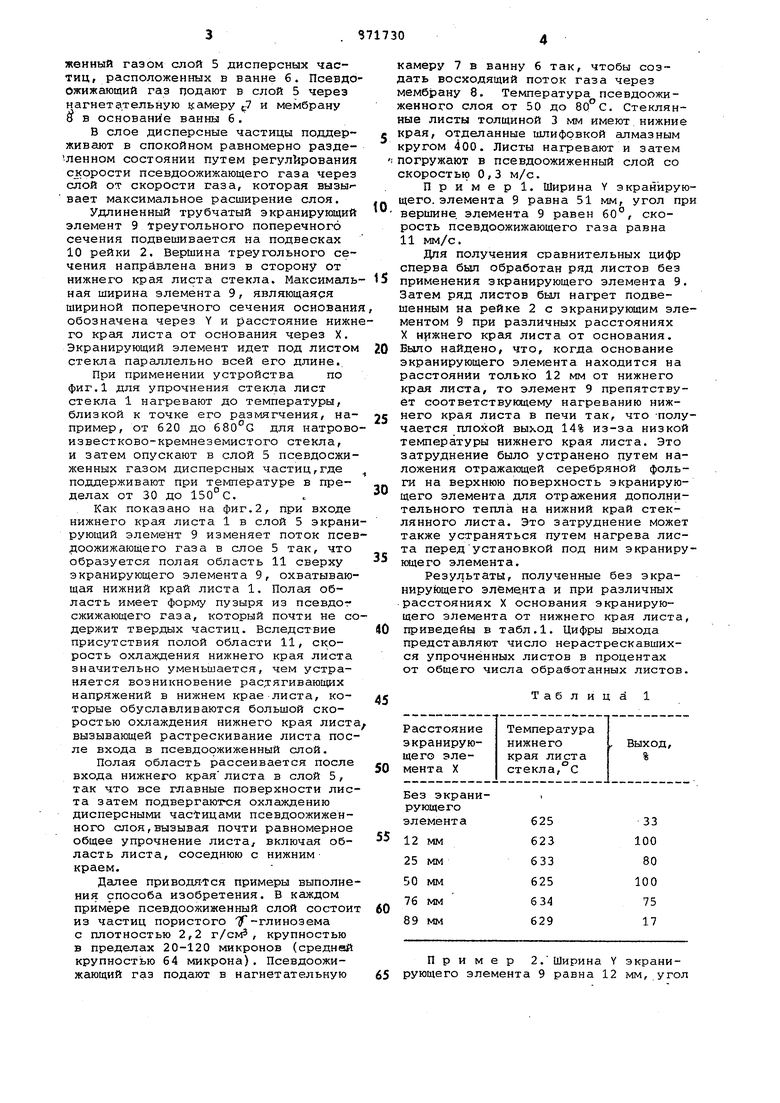

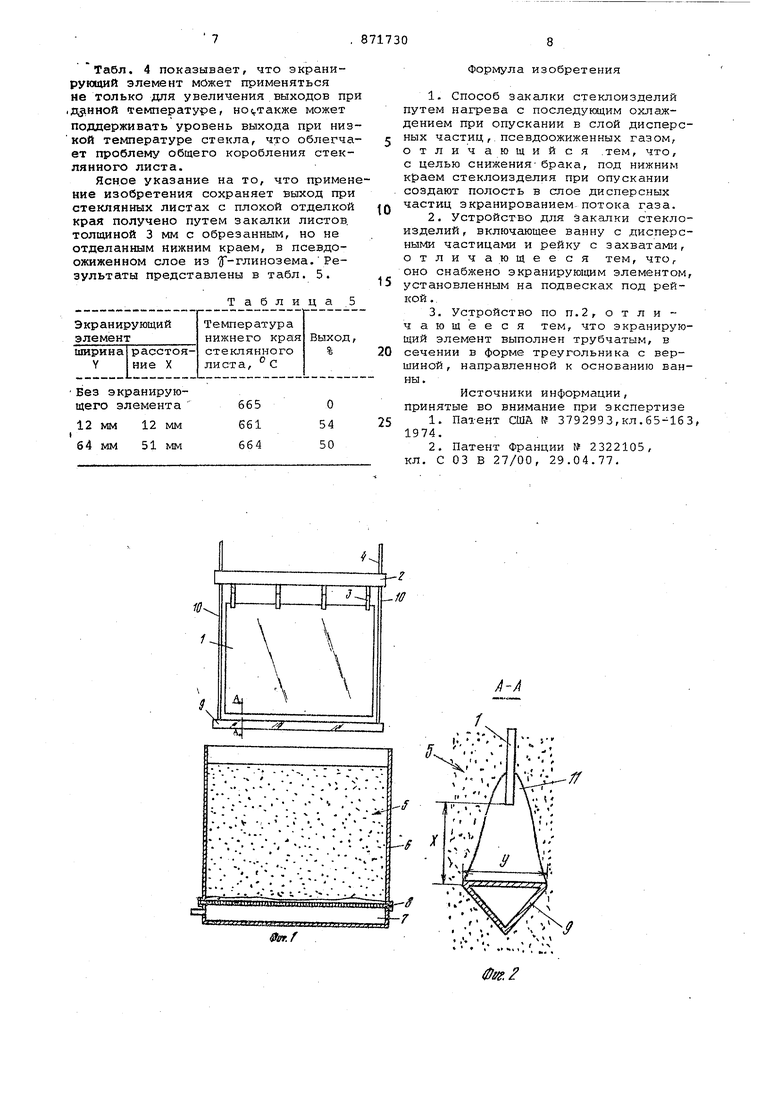

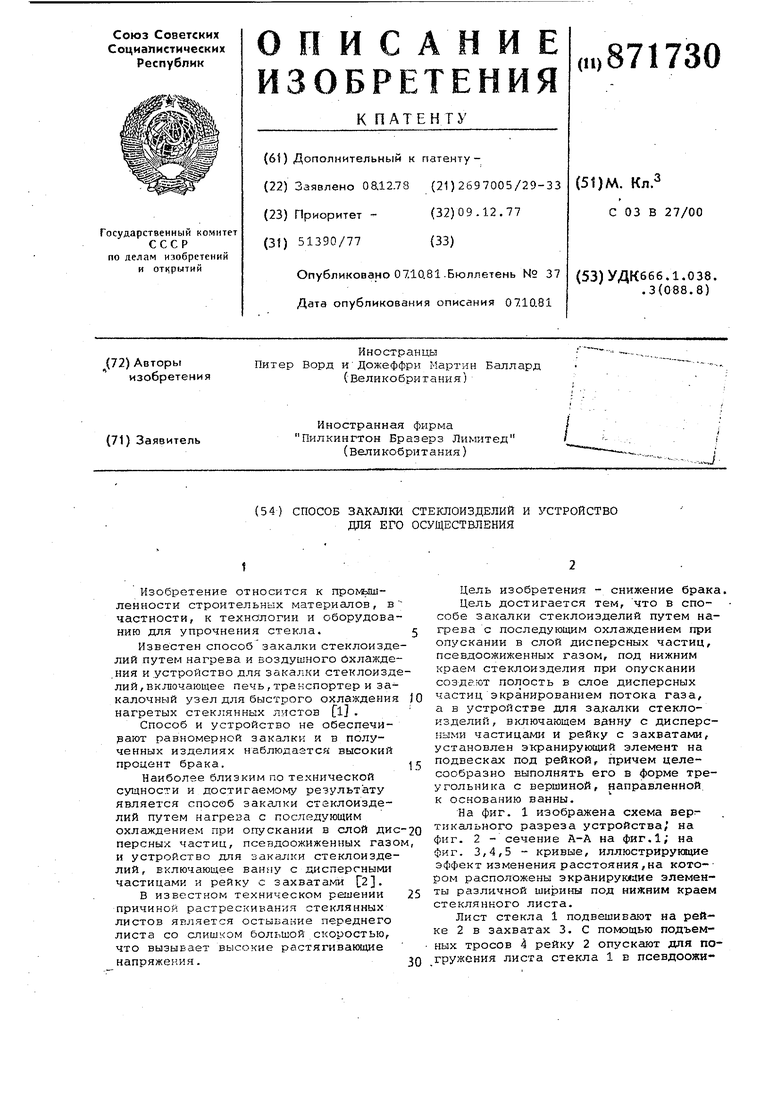

На фиг. 1 изображена схема вертикального разреза устройства, на фиг. 2 - сечение А-А на фиг.1; на фиг. 3,4,5 - кривые, иллюстрирующие эффект изменения расстояния,на кото- ром расположены экранирующие элементы различной ширины под нижним краем стеклянного листа.

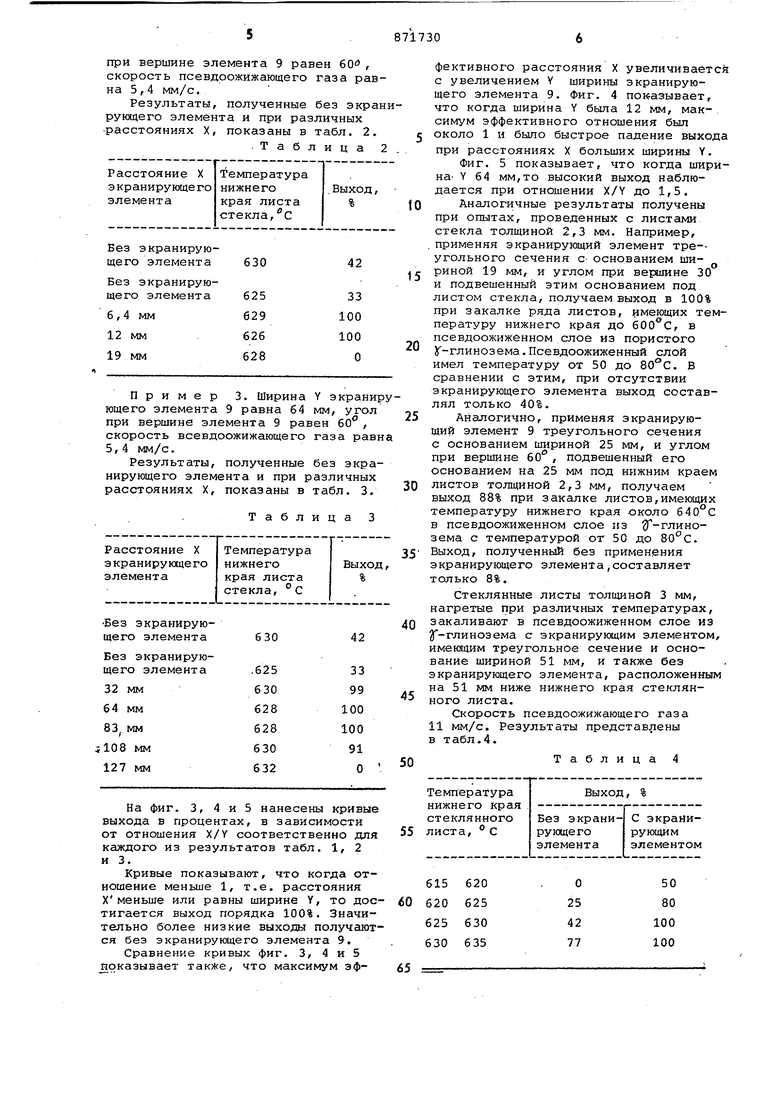

Лист стекла 1 подвешивают на рейке 2 в захватах 3. С помощью подъемных тросов 4 рейку 2 опускают для погружения листа стекла 1 в псевдоожиженный газом слой 5 дисперсных частиц, расположенных в ванне б. Псевдо ожижагощий газ подают в слой 5 через нагнетательную jfaMepy 7 и мембрану И в основание ванны 6. В слое дисперсные частицы поддерживают в спокойном равномерно разделенном состоянии путем регул11рования с корости псевдоожижающего газа через слой от скорости газа, которая вызыгвает максимальное расширение слоя. Удлиненный трубчатый экранирующий элемент 9 Треугольного поперечного сечения подвешивается на подвесках 10 рейки 2. Вершина треугольного сечения направлена вниз в сторону от нижнего края листа стекла. Максималь ная ширина элемента 9, являющаяся шириной поперечного сечения основани обозначена через Y и расстояние нижн го крс1я листа от основания через X. Экранирующий элемент идет под листом стекла параллельно всей его длине. При применении устройства по фиг.1 для упрочнения стекла лист стекла 1 нагревают до температуры, близкой к точке его размягчения, например, от 620 до 680°G для натрово известково-кремнеземистого стекла, и затем опускают в слой 5 псевдосжиженных газом дисперсных частиц,где поддерживают при температуре в пределах от 30 до 150°С. Как показано на фиг.2, при входе нижнего края листа 1 в слой 5 экрани рующий элемент 9 изменяет поток псев ;;оожижающего газа в слое 5 так, что образуется полая область 11 сверху экранирующего элемента 9, охватывающая нижний край листа 1. Полая область имеет форму пузыря из псевдог сжижающего газа, который почти не со держит твердых частиц. Вследствие присутствия полой области 11, скорость охлаждения нижнего края листа значительно уменьшается, чем устраняется возникновение растягивающих напряжений в нижнем крае листа, которые обуславливаются большой скоростью охлаждения нижнего края листа вызывающей растрескивание листа после входа в псевдоожиженный слой. Полая область рассеивается после входа нижнего края листа в слой 5, так что все главные поверхности листа затем подвергают-ся охлаждению дисперсными частицами псевдоожиженного слоя,вызывая почти равномерное общее упрочнение листа, включая область листа, соседнюю с нижним краем. Далее приводЯТся примеры выполне ния способа изобретения. В каждом примере псевдоожиженный слой состоит из частиц пористого Т-глинозема с плотностью 2,2 г/см, крупностью в пределах 20-120 микронов (средней крупностью 64 микрона). Псевдоожижающий газ подают в нагнетательную амеру 7 в ванну 6 так, чтобы созать восходящий поток газа через ембрану 8. Температура псевдоожиенного слоя от 50 до 80°С. Стекляные листы толщиной 3 мм имеют нижние края, отделанные шлифовкой алмазным кругом 400. Листы нагревают и затем погружают в псевдоожиженный слой со скоростью 0,3 м/с. Пример. Ширина Y экранирующего, элемента 9 равна 51 мм, угол при вершине, элемента 9 равен 60°, скорость псевдоожижающего газа равна 11 мм/с. Для получения сравнительных цифр сперва был обработан ряд листов без применения экранирующего элемента 9. Затем ряд листов был нагрет подвешенным на рейке 2 с экранирующим элементом 9 при различных расстояниях X нижнего края листа от основания. Было найдено, что, когда основание экранирующего элемента находится на расстоянии только 12 мм от нижнего крг1Я листа, то элемент 9 препятствует соответствующему нагреванию нижнего края листа в печи так, что -получается плохой выход 14% из-за низкой температуры нижнего края листа. Это затруднение было устранено пУтем наложения отражающей серебряной фольги на верхнюю поверхность экранирующего элемента для отражения дополнительного тепла на нижний край стеклянного листа. Это затруднение может также устраняться путем нагрева листа передустановкой под ним экранируквде го элемент а. Результаты, полученные без экранирующего элеме,нта и при различных расстояниях X основания экранирующего элемента от нижнего края листа, приведейы в табл.1. Цифры выхода представляют число нерастрескавшихся упрочненных листов в процентах от общего числа обработанных листов. Таблица 1 Пример 2. Ширина Y экранирующего элемента 9 равна 12 мм, угол при вершине элемента скорость псевдоожижаю на 5,4 мм/с. Результаты, получе рующего элемента и пр расстояниях X, показа Т Без экранирующего элемента630 Без экранирующего элемента625 6,4 мм629 12 мм626 19 мм628 Пример 3. Ши ющего элемента 9 равн при вершине элемента скорость всевдоожижаю 5,4 мм/с. Результаты, получе нирующего элемента и расстояниях X, показа Та Вез экранирующего элемента Без экранируюфективного расстояния X увеличивается с увеличением Y ширины экранирующего элемента 9. Фиг. 4 показывает, что когда ширина Y была 12 мм, мак-. симум эффективного отношения был около 1 и было быстрое падение выхода при расстояниях X больших ширины Y. Фиг. 5 показывает, что когда ширина- Y 64 мм,то высокий выход наблюдается при отношении X/Y до 1,5. Аналогичные результаты получены при опытах, проведенных с листами стекла толщиной 2,3 мм. Например, применяя экранирующий элемент тре-угольного сечения с основанием шириной 19 мм, и углом при вершине 30 и подвешенный этим основанием под листом стекла, получаем выход в 100% при закалке ряда листов, имеющих температуру нижнего края до , в псевдоожиженном слое из пористого Г-глинозема.Псевдоожиженный слой имел температуру от 50 до 80С. В сравнении с этим, при отсутствии экранирующего элемента выход составлял только 40%. Аналогично, применяя экранирующий элемент 9 треугольного сечения с основанием шириной 25 мм, и углом при вершине бО, подвешенный его основанием на 25 мм под нижним краем листов толщиной 2,3 мм, получаем выход 88% при закалке листов,имеющих температуру нижнего края около в псевдоожиженном слое из -глинозема с температурой от 50 до 80С. Выход, полученный без применения экранирующего элемента,составляет только 8%. Стеклянные листы толщиной 3 мм, нагретые при различных температурах, закаливают в псевдоожиженном слое из -глинозема с экранирующим элементом, имеющим треугольное сечение и основание шириной 51 мм, и также без экранирующего элемента, расположенным на 51 мм ниже нижнего края стеклянного листа. Скорость псевдоожижающего газа 11 мм/с. Результаты представлены в табл.4. Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки стеклоизделий иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU843729A3 |

| Устройство для изготовления гнутого стеклянного листа | 1979 |

|

SU1120922A3 |

| Установка для создания псевдоожиженного слоя при закалке стекла | 1982 |

|

SU1098916A1 |

| Устройство для термического упрочнения листового стекла | 1978 |

|

SU1389675A3 |

| Способ упрочнения стекла и устройство для его осуществления | 1983 |

|

SU1232142A3 |

| Способ обработки дисперсного материала для создания псевдоожиженного слоя | 1980 |

|

SU1160928A3 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОВОЙ ПОВЕРХНОСТИ НА СТЕКЛОИЗДЕЛИЯХ | 1999 |

|

RU2160721C2 |

| Устройство для создания псевдоожиженного слоя преимущественно при закалке стекла | 1977 |

|

SU919590A3 |

| СПОСОБ БЕЗСЕГРЕГАЦИОННОЙ ТРАНСПОРТИРОВКИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2487829C2 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ЗАКАЛЕННЫЕ СТЕКЛА | 2021 |

|

RU2760667C1 |

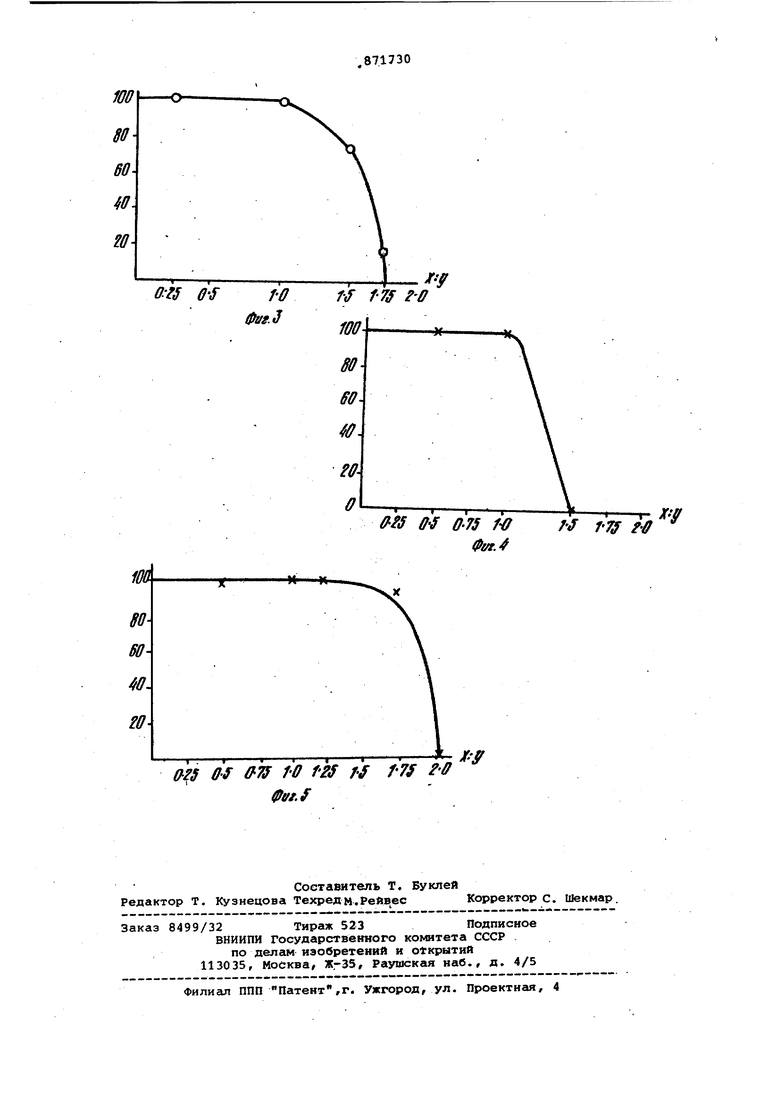

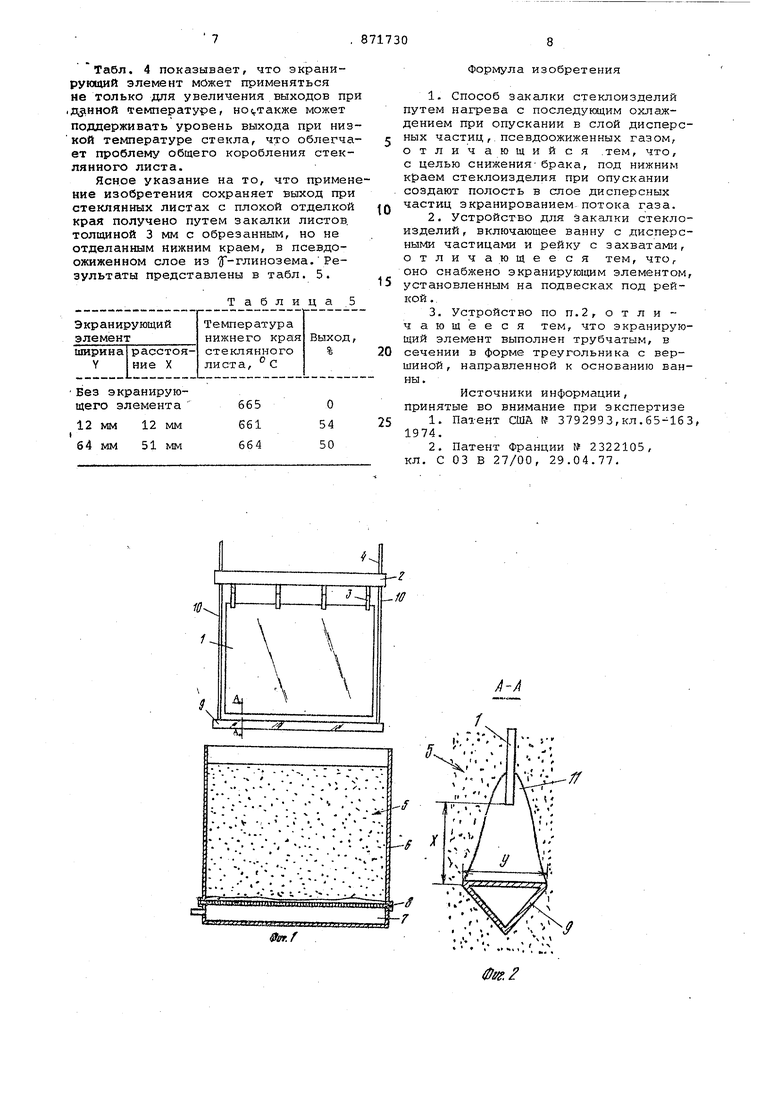

На фиг. 3, 4 и 5 нанесены кривые выхода в процентах, в зависимости от отношения X/Y соответственно для каждого из результатов табл. 1, 2 и 3.

Кривые показывают, что когда отношение меньше 1, т.е. расстояния Xменьше или равны ширине Y, то достигается выход порядка 100%. Значительно более низкие выходы получаются без экранирующего элемента 9.

Сравнение кривых фиг. 3, 4 и 5 показывает также, что максимум эф55

60

65

Табл. 4 показывает, что экранирующий элемент может применяться не только для увеличения выходов при

Iданной температуре, но гТакже может поддерживать уровень выхода при низкой температуре стекла, что облегчает проблему общего коробления стеклянного листа.

Ясное указание на то, что применение изобретения сохраняет выход при стеклянных листах с плохой отделкой края получено путем закалки листов. толщиной 3 мм с обрезанным, но не отделанным нижним краем, в псевдоожиженном слое из J-глинозема, Результаты представлены в табл. 5.

Таблица 5

Формула изобретения

с целью снижения-брака, под нижним краем стеклоизделия при опускании создают полость в слое дисперсных частиц экранированием потока газа.

Источники информации, принятые во внимание при экспертизе

х

t

t W|-О в-f f-ff ({tt/g.3 O-IS ff-f 0-75 f-ff Af l-Tff fff 001,4

90 SO4ff.

W(Z5 ff-f O-TS f-ff f r-ff /7/ ff 0ef. /

X-ff

Авторы

Даты

1981-10-07—Публикация

1978-12-08—Подача