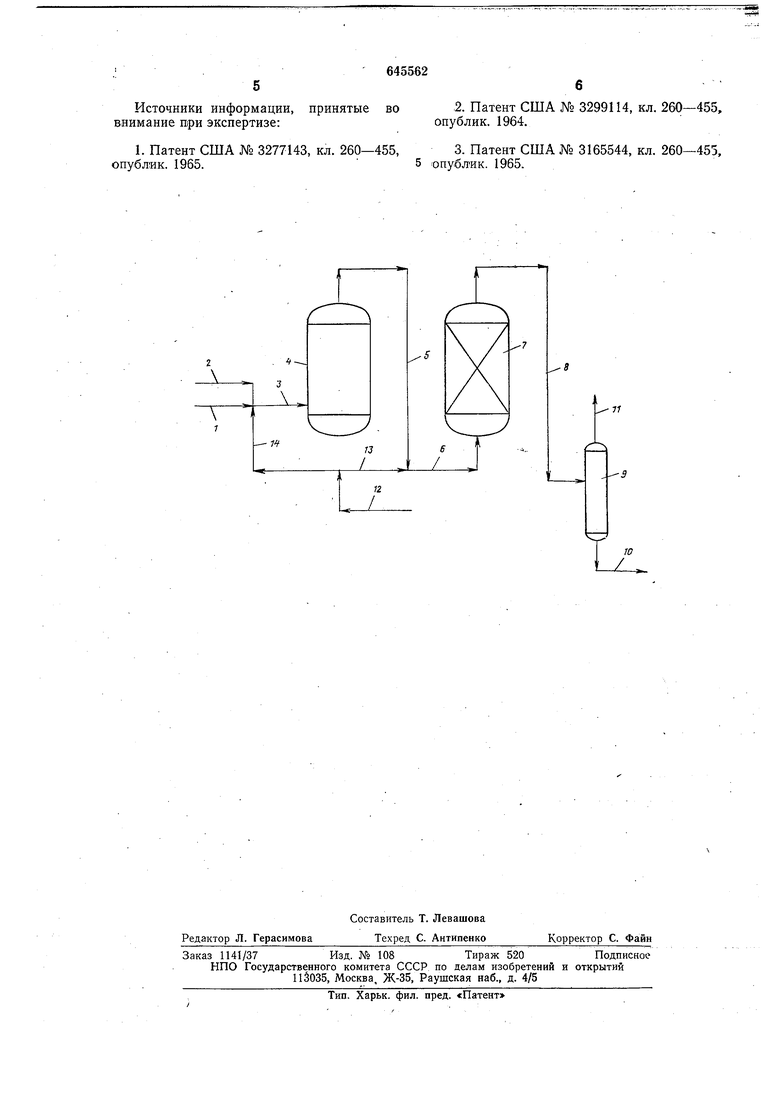

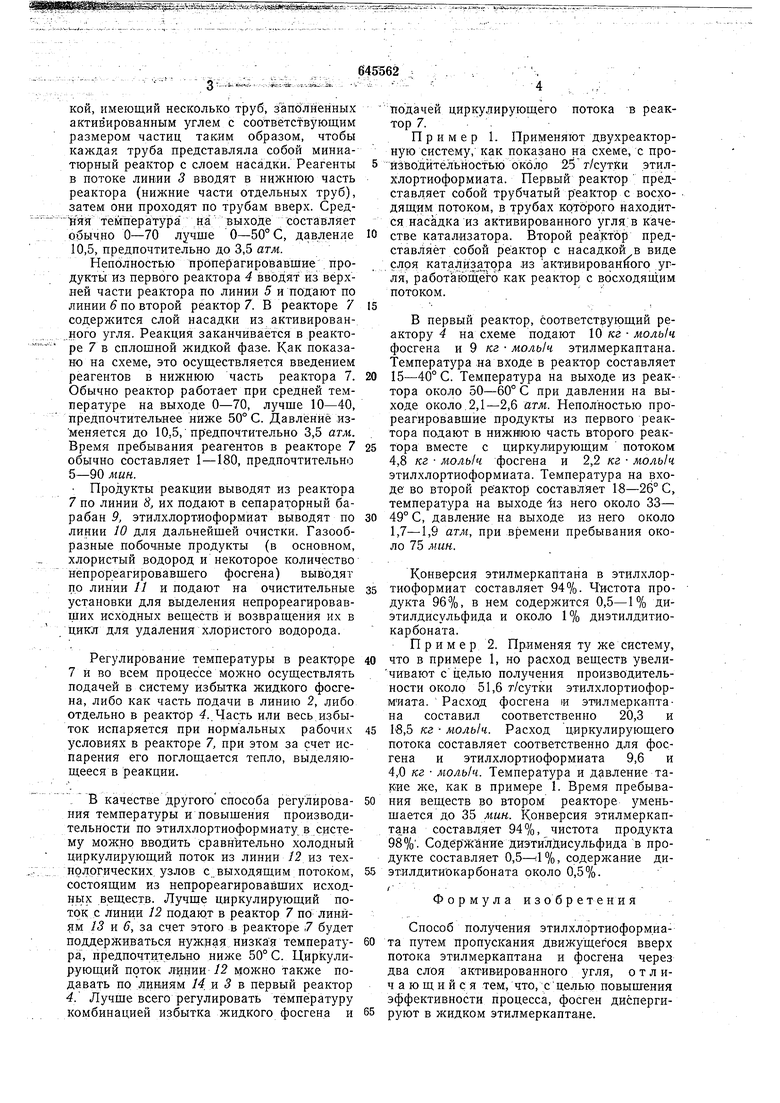

кой, имеющий несколько труб, заполненных активированным углем с соотвётствзющим размером частиц таким образом, чтобы каждая труба представляла собой миниатюрный реактор с слоем насадки. Реагенты 5 в потоке линии 3 вводят в нижнюю часть реактора (нижние части отдельных труб), затем они проходят по трубам вверх. СредШя температура на выходе составляет о 3ычно О-70 лучше О-50° С, давление Ю 10,5, предпочтительно до 3,5 атм.

Неполностью пропёрагировавшие продукты из первого реактора 4 вводят из верхней части реактора по линии 5 и подают по линии 6 по второй реактор 7. В реакторе 7 15 содержится слой насадки из активированного угля. Реакция заканчивается в реакторе 7 в сплошной жидкой фазе. Как показано на схеме, это осуществляется введением реагентов в нижнюю часть реактора 7. 20 Обычно реактор работает при средней температуре на выходе О-70, лучше 10-40, предпочтительнее ниже 50° С. Давление изменяется до 10,5, предпочтительно 3,5 атм. Время пребывания реагентов в реакторе 7 25 обычно составляет 1 -180, предпочтительно 5-90 мин.

Продукты реакции выводят из реактора 7 по линии 8, их подают в сепараторный барабан 9, этилхлортиоформиат выводят по 30 линии 10 для дальнейшей очистки. Газообразные побочные продукты (в основном, хлористый водород и некоторое количество непрореагировавшего фосгена) выводят по линии 11 и подают на очистительные 35 установки для выделения непрореагировавщих исходных веществ и возвращения их в цикл для удаления хлористого водорода.

Регулирование температуры в реакторе 40 7 и во всем процессе можно осуществлять подачей в систему избытка жидкого фосгена, либо как часть подачи в линию 2, либо отдельно в реактор ..Часть или весь избыток испаряется при нормальных рабочих 45 условиях в реакторе 7, при этом за счет испарения его поглощается тепло, выделяющееся в реакции.

В качестве другого способа регулирова- 50 ния температуры и повышения производиельности по этилхлортиоформиату в систему можно вводить сравнительно холодный циркулирующий поток из линии 12 из технологических, узлов с выходящим потоком, 55 остоящим из непрореагировавших исходньтх веществ. Лучще циркулирующий поок с линии 12 подаю т в реактор 7 по линим 13 и 6, за счет этого в реакторе ,7 будет оддерживаться нужная низка-g температу- 60 ра, предпочтительно ниже 50° С. Циркулиующий поток линии /2 можно также поавать по линиям М и 5 в первый реактор . Лучше всего регулировать температуру комбинацией избытка жидкого фосгена и 65

подачей циркулирующего потока в реактор 7..

Пример 1. Применяют двухреакторную систему, как показано на схеме, с производительностью около 25 т/сутКи этилхлортиоформиата. Первый реактор представляет собой трубчатый реаКтор с восходящим потоком, в трубах которого находится насадка из активированного угля в качестве катализатора. Второй реактор представляет собой реактор с насадкой в виде слоя катализатора нз активированного угля, работающего как реактор с восходяихим потоком.

В первый реактор, соответствующий реактору 4 на схеме подают 10 кг моль/ч фосгена и 9 кг моль/ч этилмеркаптана. Температура на входе в реактор составляет 15-40° С. Температура на выходе из реактора около 50-60° С при давлении на выходе около 2,1-2,6 атм. Неполностью прореагировавщие продукты из первого реактора подают в нижнюю часть второго реактора вместе с циркулирующим потоком 4,8 кг моль/ч фосгена и 2,2 кг моль1ч этилхлортиоформиата. Температура на входе во второй реактор составляет 18-26° С, температура на выходе из него около 33- 49° С, давление на выходе из него около 1,7-1,9 атм, при времени пребывания около 75 мин.

Конверсия этилмеркаптана в этилхлортиоформиат составляет 94%. Чистота продукта 96%, в нем содержится 0,5-1% диэтилдисульфида и около 1% диэтилдитиокарбоната.

П р и м е р 2. Применяя ту же систему, что в примере 1, но расход веществ увеличивают сцелью получения производительности около 51,6 г/сутки этилхлортиоформиата. Расход фосгена и эти л мерк апт ана составил соответственно 20,3 и 18,5 кг моль/ч. Расход циркулирующего потока составляет соответственно для фосгена и этилхлортиоформиата 9,6 и 4,.0 кг моль/ч. Температура и давление такие же, как Б примере 1. Время пребывания веществ во втором реакторе уменьшается до 35 жы«. Конверсия этилмеркапта.на составляет 94%, чистота продукта 98%. Содержанйе диэтилдисульфида в продукте составляет 0,5-il%, содержание диэтнлдитиокарбоната около 0,5%. f

Формула изобретения

Способ получения этилхлортиоформиата путем Пропускания движущегося вверх потока этилмеркаптана и фосгена через два слоя активированного угля, отличающийся тем, что, сцелью повышения эффективности процесса, фосген диспергируют в жидком этилмеркаптане.

Источники информации, принятые во внимание при экспертизе: 1. Патент США № 3277143, кл. 260-455, опублик. 1965.5

2. Патент США № 3299114, кл. 260-455, опублик. 1964. 3. Патент США № 3165544, кл. 260-455, опублик. 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения этилхлортиоформиата | 1984 |

|

SU1376938A3 |

| Способ очистки абгазов процессаХлОРиРОВАНия или ОКСиХлОРиРОВАНия | 1976 |

|

SU795450A3 |

| Способ получения сложных эфиров тиокарбаминовой кислоты | 1977 |

|

SU921464A3 |

| Способ получения 2-цианопиридина или его производных | 1974 |

|

SU549081A3 |

| Способ получения тиофенола | 1978 |

|

SU814273A3 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2198896C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-БУТАДИЕНА И КАТАЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2032648C1 |

| Способ получения хлоруглеводородов | 1968 |

|

SU619096A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТНОГО ПРЕПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИКАРБОНАТА | 1988 |

|

RU2031099C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ВЫСОКОНЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ В УГЛЕВОДОРОДНЫХ ПОТОКАХ | 1994 |

|

RU2145952C1 |

.

7

Авторы

Даты

1979-01-30—Публикация

1976-11-26—Подача