1

Изобретение относится к цветной металлургии, в частности, к установкам для подготовки металлургического сырья к дальнейшей переработке, а более конкретно - к трубам-сушилкам.

Известны трубы-сушилки, содержащие вертикальный корпус.с нижним вводом теплоносителя н с прорезями на боковой поверхности для ввода высушиваемого матернаЖ, подключенными к загрузочному устройству, при этом прорези выполнены кольцевыми 1.

В таких трубах-сушилках невозможно эффективно сушить рудные концентраты, которые относятся к высоковлажным пульпам, так как при вводе такого материала через кольцевые прорези не обеспечивается его равномерное распределение по сечению корпуса сушилки.

Цель изобретения - повышение равномерности распределения высушиваемого Материала по сечению корпуса при сушке высоКовлажных пульп.

Это достигается тем, что загрузочиое уст- ройство выполнено в виде кольцевого коллектора, расположенного вокруг корпуса,, концентрично ему, и подключенного к прорезям

С помощью наклонных и Направленных вниз цилиндрическнх сОпёлГ причем прорези расположены от ввода теплоносителя на расстоянии, составляющем 4-12 диаметров корпуса.

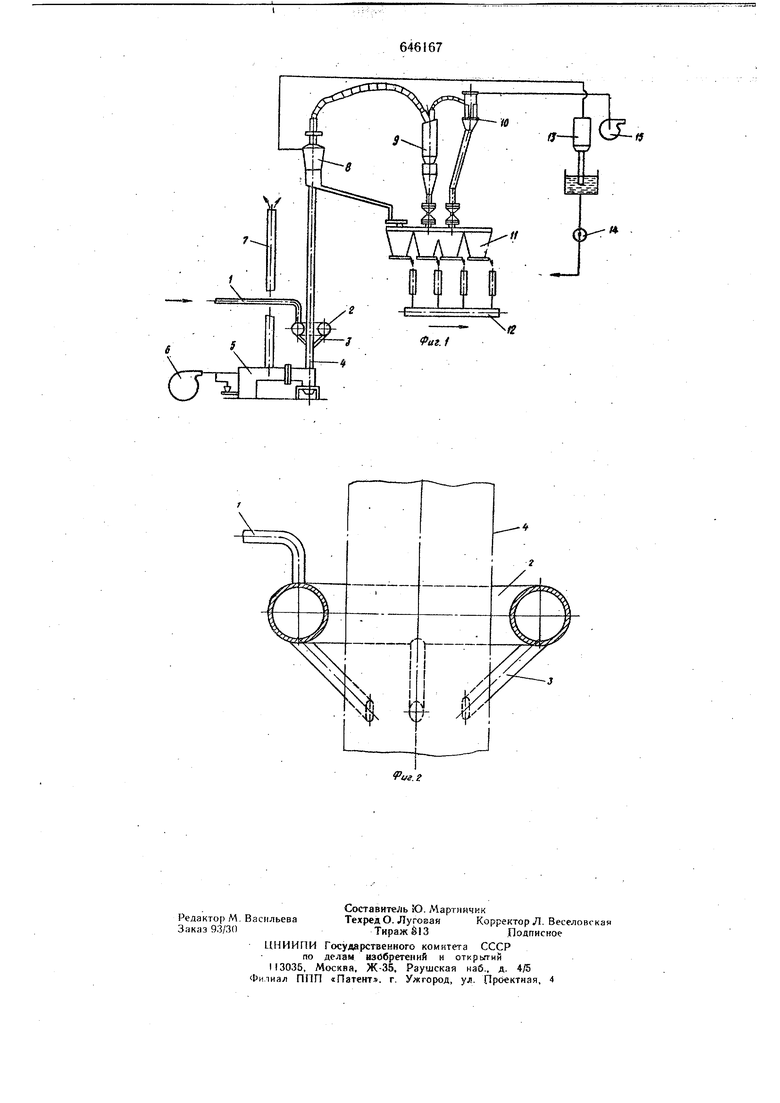

На фиг. 1 изображена установка для сушки рудных концентратов с предлагаемой трубой-сушилкой, общий вид; на фиг. 2 - труба-сушилка.

Установка для сушки рудных концентратов имеет трубопровод I подачи высоковлажного концентрата, загрузочное устройство в виде кольцевого коллектора 2, соединенного посредством цилиндрических сопел 3 с прорезями на боковой поверхности корпуса 4 Трубы-сущилки, растопочную систему, включающую тЬпку 5, дутьевой вентилятор б н растопочную трубу 7, систему улавливания высушенного материала, состоящую из сепаратора 8, одиночного циклона .9, группового циклона 10, разгрузочных, бункеров 11, скребкового транспортера 12, смешивающего теплообменника 13, водяного насоса 4, вентилятора 15. Коллектор 2 расположенвокруг корпуса 4 трубы-сушилки концентрично ему, сопла 3 наклонены вннЗ, а прорези расположены от нижнего ввода теплоносителя на расстоянии, составляющем 4-12 диаметров корпуса трубы-сушилки. Установка для сушки рудных концентратов работает следугош,им образом; Запускают растопочную систему, включающую однокамерную топку 5 для сжигания газа, дутьевой вентилятор 6 для разбавления продуктов сгорания, растопочную трубу 7. Одновременно включают вентилятор 15, служащий для транспортировки пылегазового потока. После того, как установка выходит на производственный режим работы, включают систему подачи высоковлажного концентрата и он по трубопроводу I поступает в кольцевой коллектор 2 и по соплам 3 подаете в трубу-сушилку, где подхватывается восходящей струей теплоносителя и подсуйивается, после чего поступает в систему улавливания высушенного материала, в сепараторе 8 которой происходит. выпадение крупных высушенных частиц материала. Сепаратор 8 снабжен валковой дробилкой (на чертежах не показана) для дробления этих частиц. После сепаратора 8 пылегазовый поток поступает в одиночный циклон .9 и групповой циклон 10, где происходит грубое пылеулавливание. Высушенный материал из сепаратора 8, циклона 9 и группового циклона 10 поступает в разгрузочные бункера 11. Пылегазовый поток после системы улавливания высушенного материала поступает в сйешнвающий теплообменник 13, где происходит утилизация тепла и отбор влаги из пылегазового потока, причем отобранная влага посредством насоса 14 направляется на обогатительнук) фабрику.,Газовый поток через вентилятор 15 направляется на электрофильтры для производства тонкого пылеулавливания. Собранный в разгрузочных бункерах П высушенный материал направляется посредством скребкового транспортера 12 в бункера плавильной печи. эффективность применения установки для сушки рудных .концентратов по сравнению с существующими установками подобного типа заключается в том, что она. позволяет отказаться от предварительной сушки рудных концентратов и затрат на транспортировку этих концентратов, а также сократить количество обслуживающего персонала. Все это резко сокращает капитальные и эксплуатационные затраты на сушку рудных концентратов. Дополнительный эффект предложения состоит в том, что оно позволяет вторично использовать влагу от рудных концентратов, утилизировать получаемое тепло и снизить загрязненность воздушного бассейна. Формула изобретения Труба-сушилка, содержащая вертикальный корпус с нижним вводом теплоносителя и с прорезями на боковой поверхнбсти для ввода высушиваемого материала, подключенными к загрузочному устройству, отличающаяся тем, что, с целью повышения равномерности распределения высушиваемого материала по сечению корпуса при сушке высоковлажных пульп, загрузочное, устройство выполнено в виде кольцевого коллектора, расположенного вокруг корпуса концентрично ему, и подключенного к прорезям с помощью наклонных и направленных вниз цилиндрических сопел, причем прорези расположены от ввода теплоносителя на расстоянии, составляющем 4-12 диаметров корпуса. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство № 250733, кл. F 26 В 17/10, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки дисперсных материалов во взвешенном состоянии | 1976 |

|

SU624080A1 |

| Установка для сушки высоковлажных зернистых материалов | 1983 |

|

SU1126784A1 |

| МНОГОЛОТКОВАЯ ВИБРОСУШИЛКА | 2006 |

|

RU2323399C2 |

| Установка для сушки высоковлажных дисперсных материалов | 1976 |

|

SU724899A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| Технологическая линия для производства сухого молотого материала | 1983 |

|

SU1139503A1 |

| Установка для получения древесно-волокнистой массы | 1984 |

|

SU1285091A1 |

| Линия для сушки высоковлажных сыпучих материалов | 2024 |

|

RU2841165C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

Авторы

Даты

1979-02-05—Публикация

1977-07-29—Подача