При заточке резцов с пластинками твердого сплава в подавляющем большинстве случаев стержень и пластинка затачиваются одновременно кругом из зеленого карбида кремния. Это влечет за собою завышенный расход дорогостоящего зеленого карбида кремния, завышенный брак вследствие растрескивания пластинок и снижение производительности ввиду ограниченных возможностей подбора оптимальной характеристики круга при наличии двух различных шлифуемых материалов.

Для устранения этого были специально сконструированы станки для раздельного шлифования пластинки и стержня резца путем установки двух противоположно расположенных шпинделей.

Однако практика убедила в том, что неоднократное поочередное перенесение резца с одной стороны станка на другую резко снижает производительность и тем самым делает применение этих станков мало целесообразным. Это в значительной степени относится и к другим известным уже станкам для заточки резцов с пластинками твердых сплавов, имеющим несколько шпинделей для крепления чашечных шлифовальных кругов в таком положении, что их рабочие плоскости обращены в одну сторону и параллельны направлению продольной подачи резца при заточке, вследствие чего, не перенося резец с одной стороны станка на другую, можно производить шлифование пластинки под одним углом шлифовальным кругом из зеленого карбида кремния, а тела резца под другим углом шлифовальным кругом из электрокорунда. В станках этого типа все же требуется переставлять и перезакреплять резец при переходе к работе на другом круге, укрепленном на соседнем шпинделе.

Поэтому для устранения надобности в перестановке и перезакреплении резца при заточке на станках подобного типа, имеющих два круга, предлагается выполнять станок таким образом, чтобы один круг был расположен своей осью наклонно в вертикальной плоскости, параллельной горизонтальной оси другого круга, и мог быть переставляем в осевом направлении. Тогда заточка резца может выполняться одной только продольной его подачей вдоль торцевой поверхности кругов.

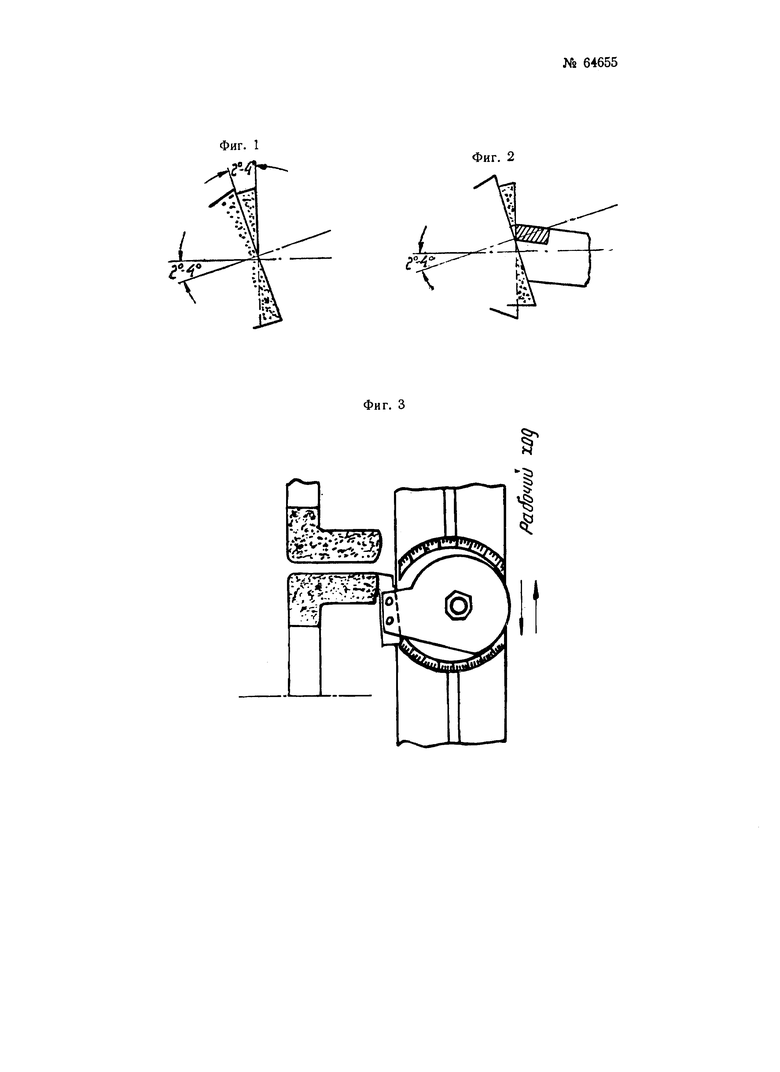

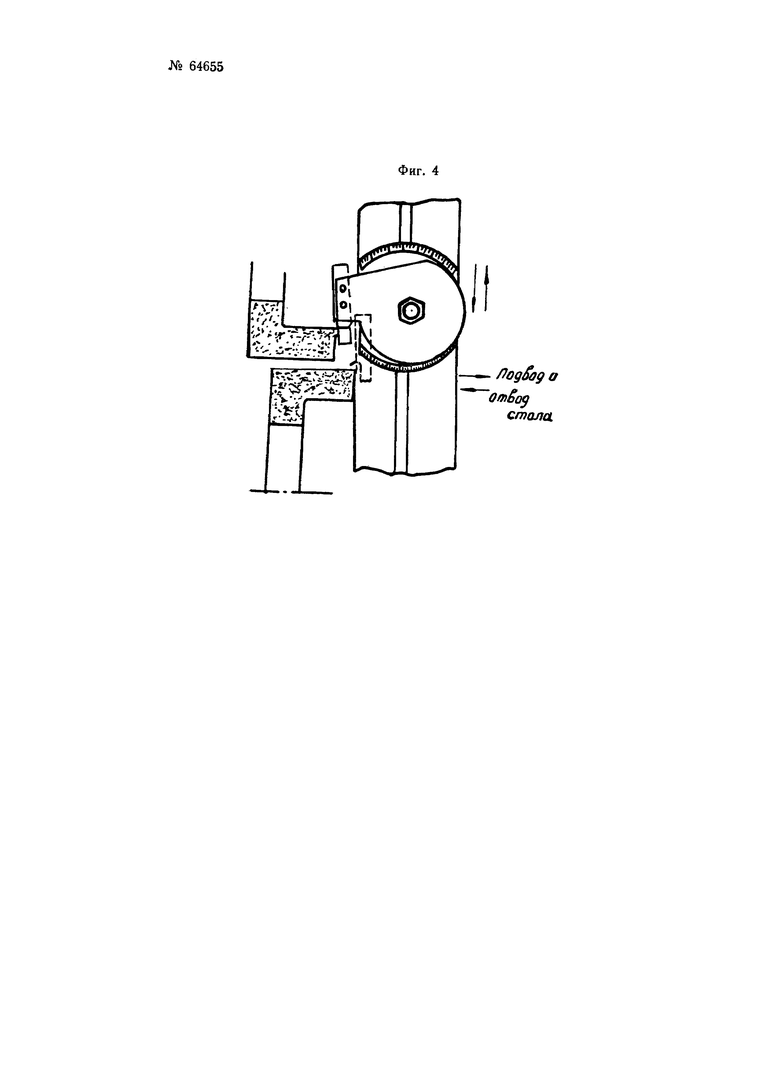

На чертеже фиг. 1 изображает положение рабочих поверхностей кругов, согласно изобретению; фиг. 2 - положение кругов и резца при шлифовании его задней грани; фиг. 3 - то же передней грани; фиг. 4 - то же боковой грани.

Два шпинделя, несущие на себе по одному шлифовальному кругу, расположены в вертикальной плоскости под углом 2-4° (фиг. 1). Один шпиндель, имеющий горизонтальное расположение, несет круг из карбида кремния, а второй - наклонный - несет круг из электрокорунда. Торцевые плоскости этих кругов также располагаются под 2-4° (фиг. 2) и при шлифовании изделия с одной установки дают две шлифуемых плоскости, полученных двумя различными кругами. При заточке резца с пластинкой твердого сплава, при условии расположения линии припоя на уровне линии пересечения торцевых плоскостей двух шлифовальных кругов, пластинка шлифуется одним кругом, стержень другим (фиг. 2).

С целью регулирования положения линии пересечения торцевых плоскостей шлифовальных кругов соответственно расположению линии припоя пластинки, одна из шпиндельных головок, именно наклонная, имеет осевое перемещение, которое осуществляется с помощью маховика через червячную пару и рейку. Вращение шпинделей с кругами может быть осуществлено или от одного двигателя или для каждого шпинделя устанавливается отдельный двигатель.

В случае привода от одного двигателя приводный ремень с одного шпинделя на другой должен быть перевернут с тем, чтобы иметь одинаковое направление вращения кругов по отношению затачиваемого резца.

Установочно-делительная система может быть принята в основном обычною. Несколько усовершенствовано должно быть приспособление для закрепления и установки резца на столе, так как наличие второго круга ограничивает поворот установочной головки. Потребуется изготовление двух специальных резцедержавок (правая и левая), как указано на фиг. 3 и 4.

Это позволит заточить все резцы с углом в плане до 90°. Заточку боковых задних граней у таких резцов, а также чистовых широких токарных резцов (фиг. 4) производят с одной установки поочередно стержень - пластинка - стержень, оперируя подводом и отводом стола. Это практически осуществляется очень просто.

При заточке передней грани в подавляющем большинстве случаев приходится иметь дело только с пластинкой, а следовательно, заточка должна производиться только кругом из зеленого карбида кремния, и поэтому заточка передней грани будет полностью соответствовать заточке на существующих станках.

Изобретенный станок позволит ввести поочередную заточку пластинка - стержень - пластинка с одной установки или же производить раздельную заточку пластинки и стержня одновременно с одной установки как при жестком креплении резца, так и вручную.

Станок пригоден также для заточки резцов с пластинками из быстрорежущей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки твердосплавных инструментов,например,резцов | 1969 |

|

SU502742A1 |

| Способ шлифования ножей резцовой головки и станок для заточки инструмента | 1977 |

|

SU921456A3 |

| Способ окончательной заточки алмазных резцов с дугообразной режущей кромкой | 1987 |

|

SU1491666A1 |

| Устройство для групповой заточки режущих пластинок из минерало-керамики, твердого сплава и т.д. | 1957 |

|

SU107555A1 |

| Станок для заточки короснимателей | 1989 |

|

SU1710304A1 |

| Станок для заточки короснимателей | 1988 |

|

SU1645105A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ФРЕЗ | 1970 |

|

SU266616A1 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ВЕРШИНЫ СПИРАЛЬНОГО СВЕРЛА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2459693C1 |

| Заточной станок | 1977 |

|

SU1333543A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С УПРАВЛЕНИЕМ НАГРУЗКОЙ | 2014 |

|

RU2691442C2 |

Станок с двумя чашечными шлифовальными кругами разных характеристик для заточки резцов с пластинкою твердого сплава, отличающийся тем, что шпиндель одного из кругов установлен наклонно в вертикальной плоскости относительно другого и выполнен переставным в осевом направлении для возможности шлифования тела резца и пластинки с одного установа.

Авторы

Даты

1945-04-30—Публикация

1941-04-07—Подача