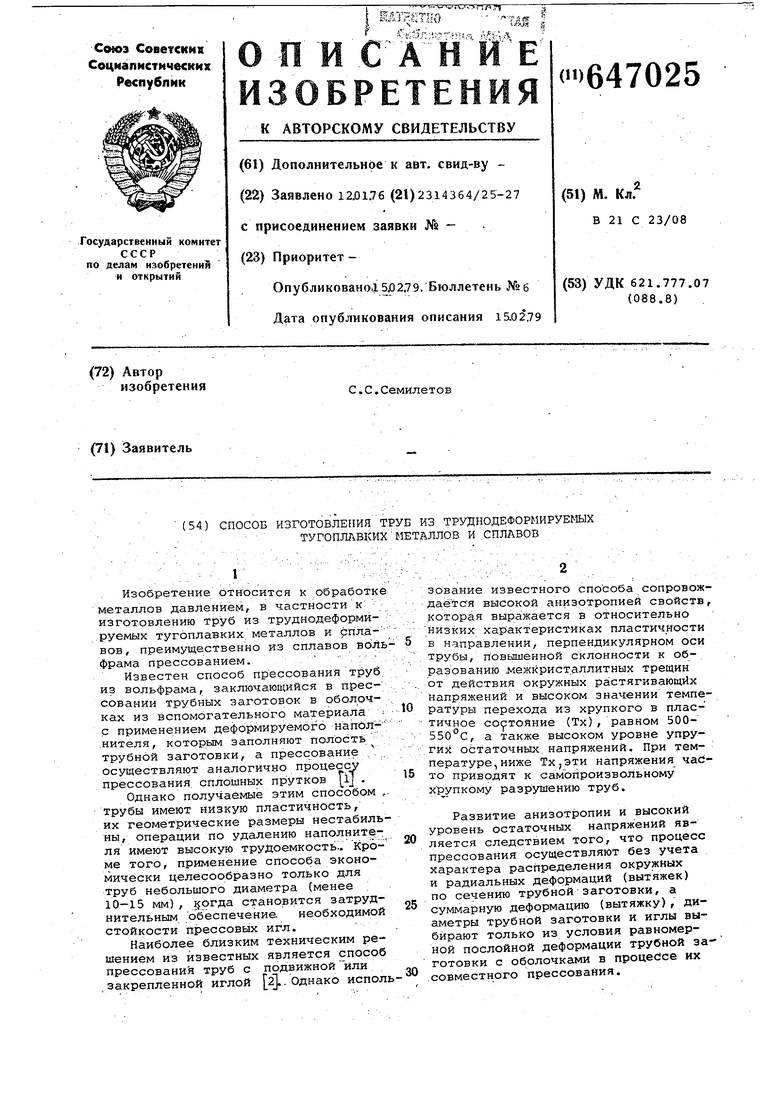

Цель изобретения - увеличение труб в окружномнаправ . -Снихсение в них остаточных напряжений. Для этого трубную заготовку прес суют при отношении радиальной вытяжки к окружной, равном по наружному диаметру трубной заготовки 1,5-3, а по внутренйему диаметру - при отно шении, превышающем первое в 1,2-2 раза при этом, суммарную вытяжку,наружный и внутренний диаметрывыбирают, исход из следующей зависимости: A.i.i iilili; (Q -Q2 : где А - отношение радиальной, вытяжки к окружной; Щ - суммарная вытяжка; d - диаметр иглы; D - соответствующий диаметр . трубной.заготовки. Указанные соотношения были найде ны из расчета Количественных закономерностей изменения деформированного состояния материала по сечению трубы заготовки и экспериментальных данных по их влиянию на свойства прессованных труб. Деформированное состояние при прессовании определяется уравниванием /и /U-f ,(2) где /к - вытяжка в осевом направлении ; /U-g - вытяжка в радиальном направ лении; ; p/f - вытяжка в окружном направлении. . , В уравнении (2)уи представляет собой суммарную вытяжку, которая посТоямнГа пЪ с;ёчёнию и определяется как отношение площадей трубной заго товки до и после прессования. В пра tKke трубного производства для опре деления M-R и M/J используют формул которые дают усредненные и неЪ Гражают характера их изменени по сечению трубной заготовки. Осева симметрия в распределении деформаци ffoffGytsfet flaTb .тбчшб математи- ,: ЧёСкйёзакйнбмерности их изменения, например в функции диаметра трубной заготовки: ... P 4f -i d-i-Характер изменения /U- г Рf но выразить, величиной их отношений и, разделив первое на второе,получим зависимость (1) . Ее анализ- пока зывает , что величина А уменьшаетс

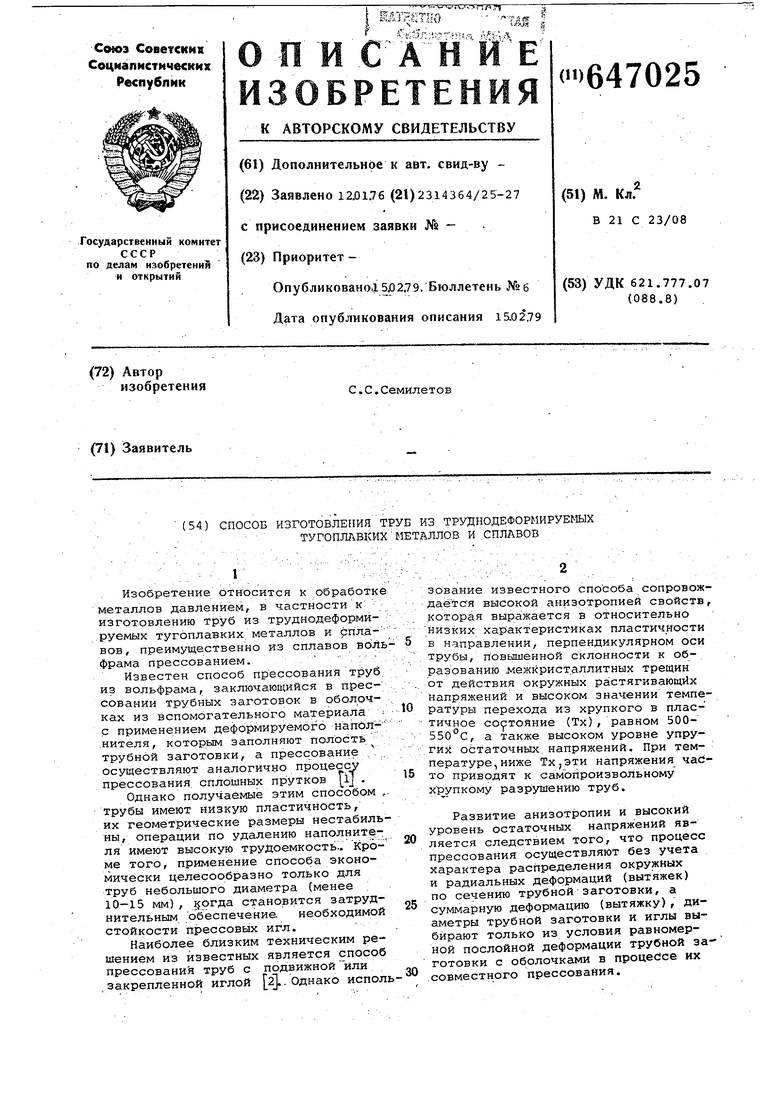

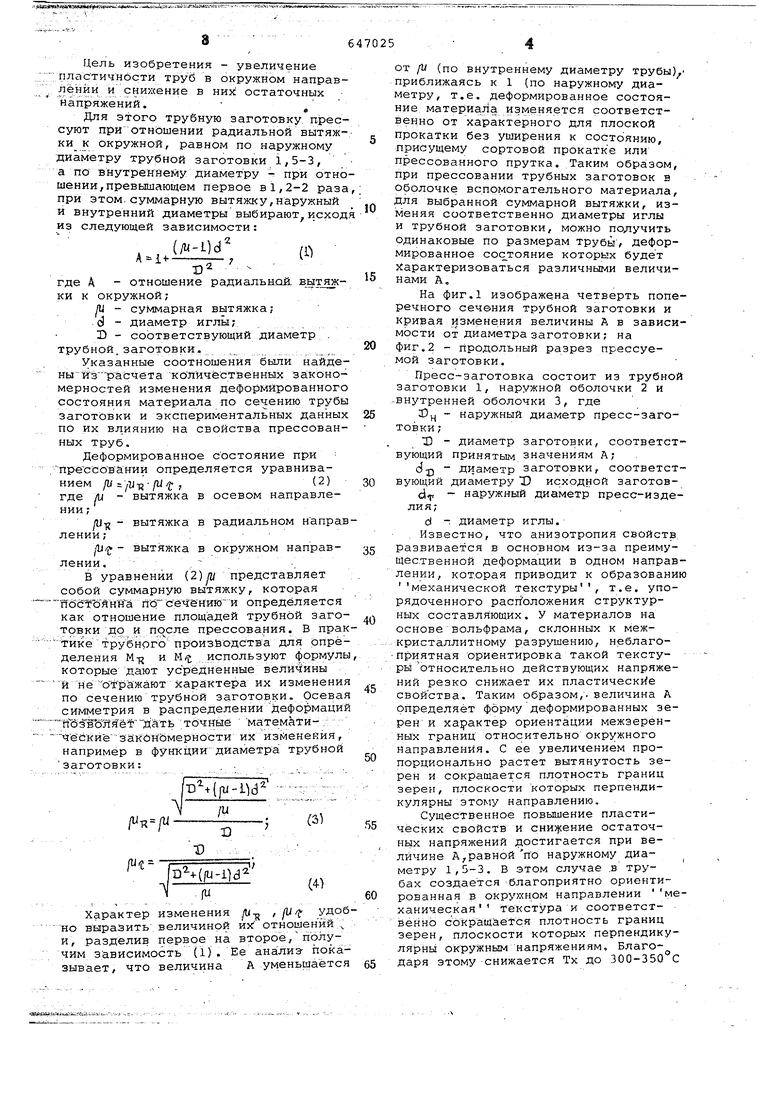

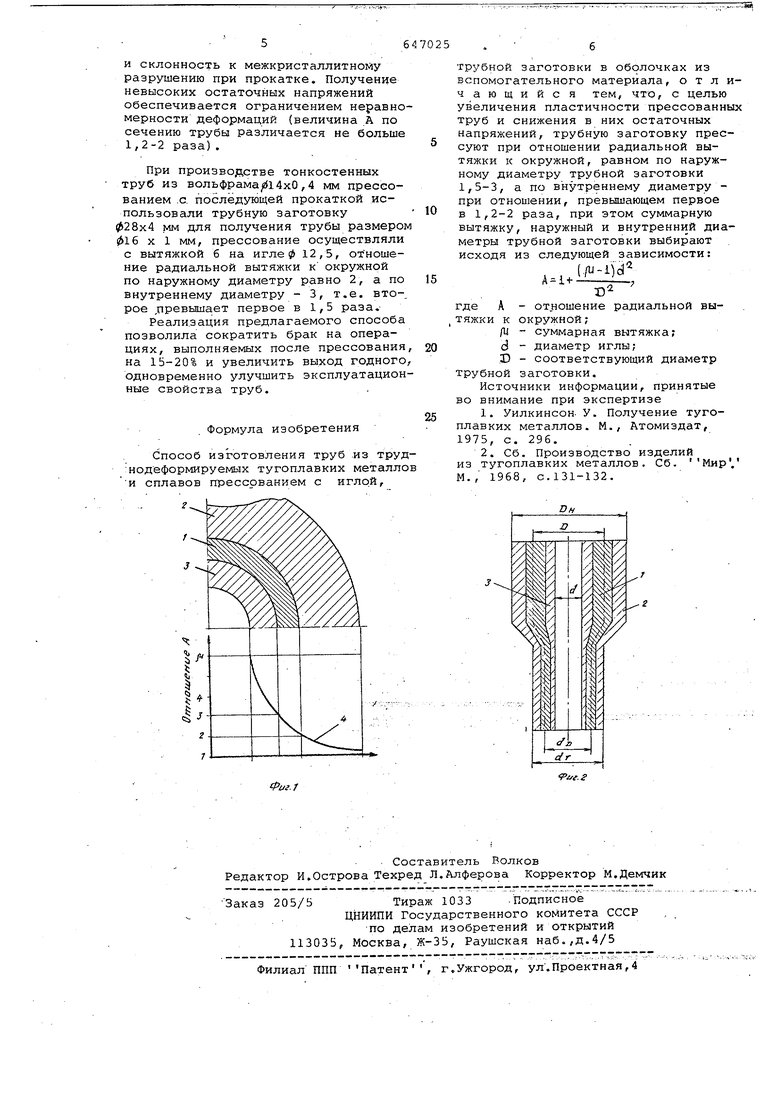

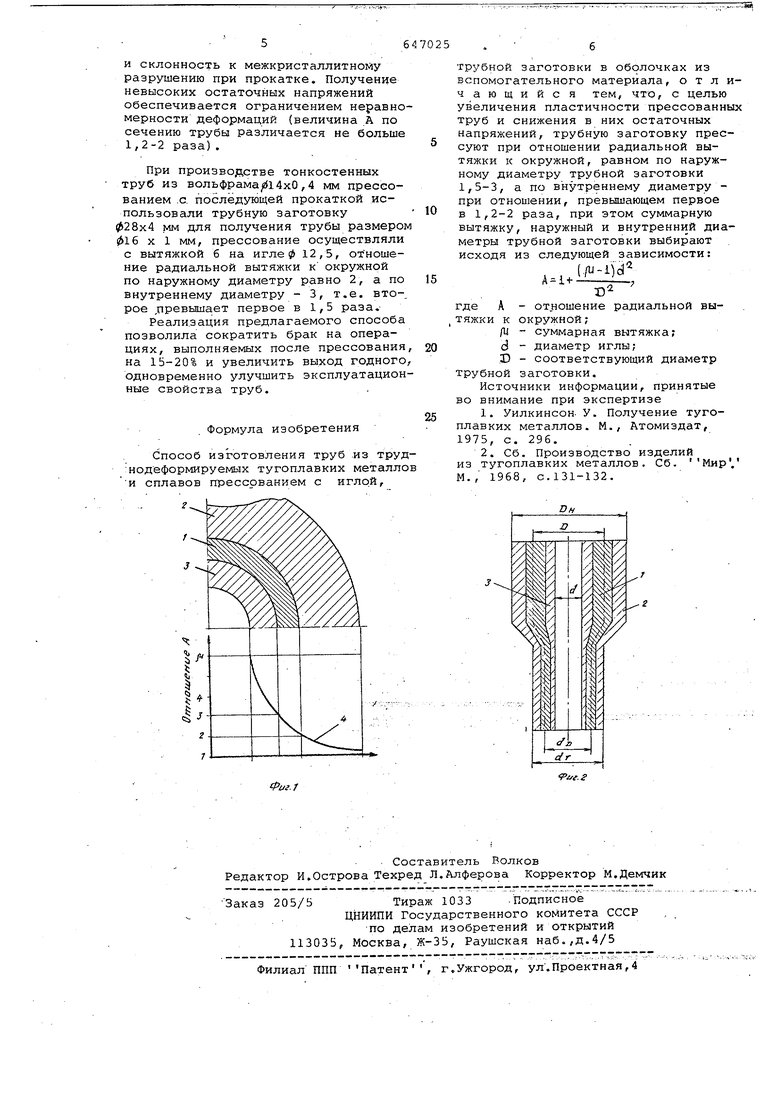

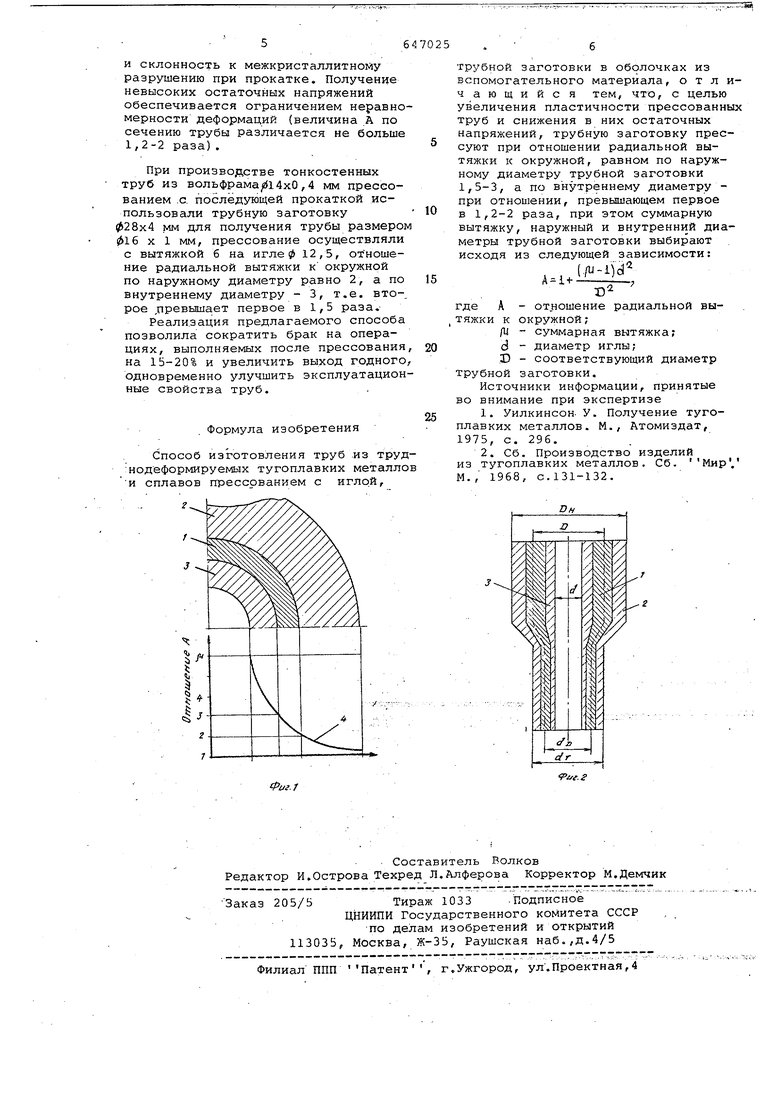

647025 от /и (по внутреннему диаметру трубы), приближаясь к 1 (по наружному диаметру, т.е. деформированное состояние, материала из 4eняeтcя соответственно от характерного для плоской прокатки без уширения к состоянию присущему сортовой прокатке или прессованного прутка. .Таким образом, при прессовании трубных заготовок в оболочке вспомогательного материала, для выбранной суммарной вытяжки, изменяя соответственно диаметры иглы и трубной заготовки, можно подучить одинаковые по размерам трубы , деформированное сос тояние которых будет Характеризоваться различными величинами А, На фиг.1 изображена четверть поперечного сечения трубной заготовки и кривая изменения величины А в зависимости от диаметра заготовки; на фиг.2 - продольный разрез прессуемой заготовки. Пресс-заготовка состоит из трубной заготовки 1, наружной оболочки 2 и внутренней оболочки 3, где 3Dj - наружный диаметр пресс-заготовки;1) - диаметр заготовки, соответствующий принятым значениям А; dg3 диаметр заготовки, соответствующий диаметру Т исходной заготовd - наружный диаметр пресс-изделия;d - диаметр иглы. . Известно, что анизотропия свойств, развивается в основном из-за преимущественной деформации в одном направлении, которая приводит к образованию механической текстуры , т.е. упорядоченного расгГоложения структурных составляющих. У материалов на основе вольфрама, склонных к межкристаллитному разрушению, неблагоприятная ориентировка такой текстуpbi относительно действующих напряжений резко снижает их пластические свойства. Таким образом,- величина А определяет форму деформированных зерен и ха актер ориентации межзеренных границ относительно окружного направления. С ее увеличением пропорционально растет вытянутость зерен и сокращается плотность границ зерен, плоскости которых перпендикулярны зтому направлению. Существенное повышение пластических свойств и сни))(ение остаточных напряжений достигается при величине А,равной по наружному диаметру 1,5-3, В этом случае .в трубах создается благоприятно ориентированная в окружном направлении механическая текстура и соответственно сокращается плотность границ зерен, плоскости которых перпендикулярнь окружным напряжениям, Благодаря этому снижается Тх до 300-350 С и склонность к межкристаллитному разрушению при прокатке. Получение невысоких остаточных напряжений обеспечивается ограничением неравно мерности деформаций (величина .А по сечению трубы различается не больше 1,2-2 раза). При производстве тонкостенных труб из вольфрама/614x0,4 мм прессованием .с. последующей прокаткой использовали трубную заготовку 028x4 мм для получения трубы размером 16 X 1 мм, прессование осуществляли с вытяжкой б на игле 0 12,5, отношение радиальной вытяжки к окружной по наружному диаметру равно 2, а по внутреннему диаметру - 3, т.е. вто-. рое ,1-|ревыша.ет первое в 1,5 раза. Реализация предлагаемого способа позволила сократить брак на операциях, выполняемых после прессования на 15-20% и увеличить выход годного одновременно улучшить эксплуатацион ные свойства труб. Формула изобретения Способ изготовления труб из труд нодеформируемых тугоплавких металло И сплавов прессованием с иглой. трубной заготовки в оболочках из вспомогательного материала, отличающийся тем, что, с целью увеличения пластичности прессованных труб и снижения в них остаточных напряжений, трубную заготовку прессуют при отношении радиальной вытяжки к окружной, равном по наружному диаметру трубной заготовки 1,5-3, а по внутреннему диаметру при отношении, превышающем первое в 1,2-2 раза, при зтом суммарную вытяжку, наружный и внутренний диаметры трубной заготовки выбирают исходя из следующей зависимости: A-i.iililiE A-i. где А - отношение радиальной вытяжки к окружной; /Ц - суммарная вытяжка; S - диаметр иглы; D - соответствующий диаметр трубной заготовки. Источники информации, принятые во внимание при экспертизе 1.Уилкинсон. У. Получение тугоплавких металлов. М., Атомиздат, 1975, с. 296. 2.Сб. Производство изделий из тугоплавких металлов. Сб. Мир. М,, 1968, с.131-132.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1996 |

|

RU2117541C1 |

| Способ изготовления труб из спеченных тугоплавких сплавов | 1981 |

|

SU1014660A1 |

| Способ изготовления полиметаллических полуфабрикатов | 1977 |

|

SU620298A1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК С ОБЕСПЕЧЕНИЕМ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2009 |

|

RU2443493C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ ЗАГОТОВКИ С ОДНОРОДНОЙ СТРУКТУРОЙ | 2009 |

|

RU2412770C1 |

| Способ изготовления холоднодеформированных труб из алюминиевых сплавов | 1988 |

|

SU1811094A1 |

| Способ изготовления горячедеформированных тонкостенных трубных изделий из титана и титановых сплавов | 2020 |

|

RU2754542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

Авторы

Даты

1979-02-15—Публикация

1976-01-12—Подача