Изобретение относится к обработке металлов давлением и предназначено для труб из труднодеформируемых материалов прессованием.

Известен способ прессования с подвижной или закрепленной иглой труб из труднодеформируемых металлов и сплавов [2]. По этому способу подготовленная трубная заготовка нагревается в индукционной печи до заданной температуры и загружается в контейнер пресса, где осуществляется гидропрессование трубы. Однако получаемые этим способом изделия имеют некачественную поверхность с множеством межкристаллитных трещин, обусловленных высоким уровнем остаточных напряжений.

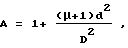

Известен способ изготовления труб из труднодеформируемых тугоплавких металлов и сплавов [1] прессованием с иглой трубной заготовки в оболочках из вспомогательного материала. По данному способу с целью увеличения пластичности прессованных труб и снижения в них остаточных напряжений трубную заготовку прессуют при отношении радиальной вытяжки к окружной, равном по наружному диаметру 1,5-3, а по внутреннему диаметру - при отношении, превышающем первое в 1,2-2 раза. При этом суммарную вытяжку, наружный и внутренний диаметры трубной заготовки выбирают исходя из следующей зависимости:

где

A - отношение радиальной вытяжки к окружной;

μ - суммарная вытяжка;

d - диаметр иглы;

D - соответствующий диаметр трубной заготовки.

Необходимо отметить, что при данном способе изготовления труб не прогнозируется последеформационное разрушение изделия от остаточных напряжений, формирующихся в процессе пластической деформации. Данный способ предназначен для прессования трубной заготовки в оболочке из вспомогательного материала и с использованием деформируемого наполнителя, что усложняет подготовку трубной заготовки. При этом процесс прессования трубных заготовок рассматривается как процесс прессования сплошных прутков, таким образом, подменяется реальная схема процесса деформирования.

Цель изобретения - предотвращение последеформационного разрушения прессованных труб от остаточных напряжений.

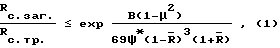

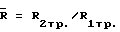

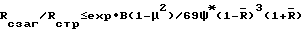

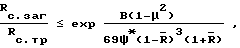

Поставленная цель достигается тем, что в способе изготовления труб из труднодеформируемых металлов и сплавов прессованием средний радиус трубной заготовки определяют по заданному среднему радиусу готовой трубы, исходя из следующей зависимости

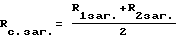

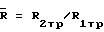

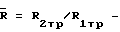

где - средний радиус трубной заготовки, мм;

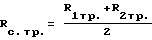

- средний радиус трубной заготовки, мм; - средний радиус готовой трубы, мм;

- средний радиус готовой трубы, мм;

R1заг., R2заг., R1тр., R1тр. - наружный и внутренний радиус трубной заготовки и готовой трубы соответственно, мм;

μ - коэффициент Пуассона материала трубы;

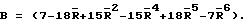

ψ* - безразмерный параметр, характеризующий механические и физические свойства материала трубы; - относительный параметр, характеризующий толщину стенки готовой трубы;

- относительный параметр, характеризующий толщину стенки готовой трубы;

Соотношение (1) получено при определении технологических остаточных напряжений при волочении труб на основе энергетического подхода. Для достаточно длинных труб уравнения равновесия в цилиндрических координатах для упругого состояния трубной заготовки, вышедшей из зоны деформации, имеют вид [3]:

где

σr,σθ,τrz - радиальные, окружные и сдвиговые напряжения;

r - текущий радиус.

Исходя из условия равенства нулю радиальных остаточных напряжений на внутренней и наружной поверхности трубы выражение для σr записывают в виде

σr= -a0(R1-r)(r-R2), (3)

где

R1 и R2 - соответственно наружный и внутренний радиусы трубы;

a0 - неизвестная постоянная, характеризующая распределение остаточных напряжений по толщине стенки трубы;

знак "минус" в выражении (3) указывает на то, что радиальные остаточные напряжения - сжимающие.

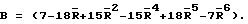

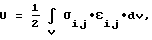

Решая упругую задачу для прессованной трубы, определяют тензор остаточных напряжений σij и тензор относительных упругих деформаций εij, вызванных действием остаточных напряжений. Напряжения и деформации выражают в виде функций от параметра a0. Затем определяют потенциальную энергию упругой деформации в объеме трубы от действия остаточных упругих напряжений

где

v - объем трубы, и для трубы единичного объема получают

Параметр a0, определяющий значения остаточных напряжений, находят из энергетического условия

U = ψ•Uд, (5)

где

ψ - часть энергии, остающаяся в деформированном металле в виде связанной потенциальной энергии остаточных напряжений;

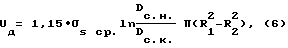

Uд - энергия, пошедшая на пластическую деформацию трубы [3, с. 27]:

где

σscp. - среднее значение сопротивления пластической деформации материала протягиваемой трубы;

Dс.н., Dс.к. - средний диаметр трубы до и после деформации.

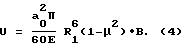

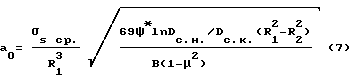

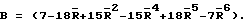

Подставив (4) и (6) в (5), получают выражение для

где

ψ* = Eψ/σscp.;

E - модуль упругости материала трубы,

а следовательно, и технологические остаточные напряжения, возникающие в трубе в процессе пластического деформирования.

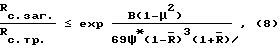

Практика показала, что изделия, полученные прессованием трубной заготовки из труднодеформируемых металлов и сплавов, особенно из дисперсно-упрочненного композиционного материала (ДУКМ), часто разрушаются уже после обработки. Наибольшую опасность с точки зрения разрушения представляют растягивающие окружные остаточные напряжения в поверхностных слоях. Из условия предотвращения последеформационного разрушения трубы от остаточных напряжений  находят зависимость

находят зависимость

по которой определяют средний радиус трубной заготовки по заданному среднему радиусу готовой трубы.

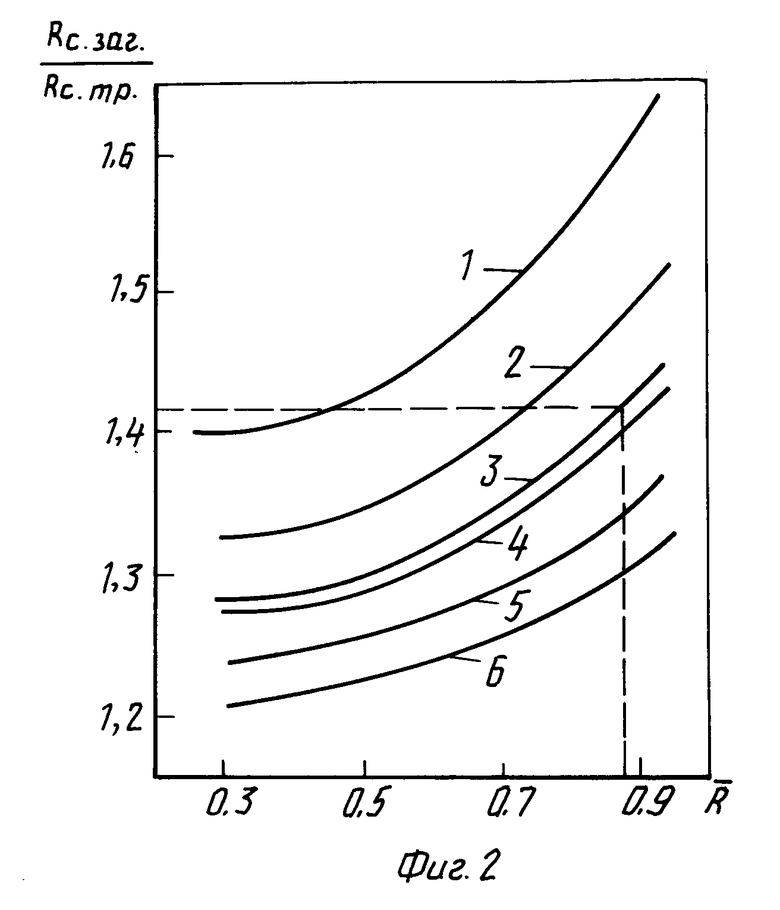

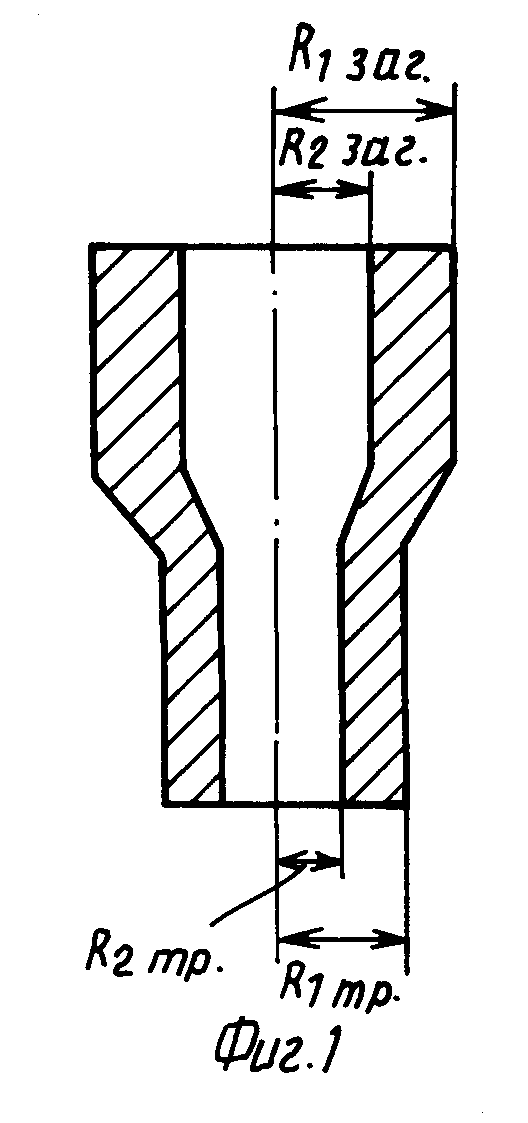

На фиг. 1 изображен продольный разрез прессуемой заготовки; на фиг. 2 приведены графические зависимости Rсзаг./Rстр., полученные из расчета по формуле (8), для труб из материалов, параметр ψ* которых имеет следующие значения: 1-ψ*= 0,25 ; 2- 0,30; 3- 0,3389; 4- 0,35; 5- 0,40; 6- 0,45. Расчет выполнен для μ = 0,31.

Пример конкретной реализации.

Необходимо получить трубу из ДУКМ на основе порошковой меди с ψ* = 0,3389 размером 16 х 1 мм (R1тр. = 8,5 мм; R2тр. = 7,5 мм, тогда R = 0,88). По известным значениям  по фиг. 2 (кривая 3) определили Rс.заг./Rс.тр. = 1,41, либо рассчитали по формуле (8). Из условия сохранения сплошности трубы и ее прочности следует Rс.заг./Rс.тр.≤1,41, т.е. выбрали Rс.заг. = 1,4 • Rс.тр., т.к. Rс.тр. = 8 мм, то Rс.заг. = 11,2 мм. Осуществили прессование рассчитанной заготовки и получили сплошную трубу с качественной поверхностью.

по фиг. 2 (кривая 3) определили Rс.заг./Rс.тр. = 1,41, либо рассчитали по формуле (8). Из условия сохранения сплошности трубы и ее прочности следует Rс.заг./Rс.тр.≤1,41, т.е. выбрали Rс.заг. = 1,4 • Rс.тр., т.к. Rс.тр. = 8 мм, то Rс.заг. = 11,2 мм. Осуществили прессование рассчитанной заготовки и получили сплошную трубу с качественной поверхностью.

При изготовлении труб из труднодеформируемых металлов и сплавов, особенно из ДУКМ, по предлагаемому способу обеспечивается прочность готовых труб, улучшается качество поверхности и эксплуатационные свойства изделий за счет снижения вероятности их растрескивания и последеформационного разрушения, повышаются пластические свойства материала трубы за счет снижения уровня остаточных напряжений, возникающего при пластическом деформировании прессованием, снижаются отходы металла в брак.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1996 |

|

RU2113301C1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЯ (ВАРИАНТЫ) | 1995 |

|

RU2101108C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА | 1996 |

|

RU2128329C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНЫХ МЕТАЛЛОИЗДЕЛИЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ | 2016 |

|

RU2622552C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2117064C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2109834C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1997 |

|

RU2125252C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2089494C1 |

Изобретение может быть использовано при изготовлении труб из труднодеформируемых металлов прессованием. При изготовлении труб из труднодеформируемых металлов и сплавов средний радиус трубной заготовки выбирают по заданному среднему радиусу готовой трубы исходя из следующей зависимости  , где Rсзаг = (R1заг + R2заг)/2 - средний радиус трубной заготовки, мм; Rстр = (R1тр + R2тр)/2 - средний радиус готовой трубы, мм; R1заг, R2заг, R1тр, R2тр - наружный и внутренний радиус трубной заготовки и готовой трубы соответственно, мм; μ - коэффициент Пуассона материала трубы; ψ* - безразмерный параметр, характеризующий механические и физические свойства материала трубы;

, где Rсзаг = (R1заг + R2заг)/2 - средний радиус трубной заготовки, мм; Rстр = (R1тр + R2тр)/2 - средний радиус готовой трубы, мм; R1заг, R2заг, R1тр, R2тр - наружный и внутренний радиус трубной заготовки и готовой трубы соответственно, мм; μ - коэффициент Пуассона материала трубы; ψ* - безразмерный параметр, характеризующий механические и физические свойства материала трубы;  - относительный параметр, характеризующий толщину стенки готовой трубы;

- относительный параметр, характеризующий толщину стенки готовой трубы;  Изобретение позволяет предотвратить последеформационное разрушение прессованных труб от остаточных напряжений. 2 ил.

Изобретение позволяет предотвратить последеформационное разрушение прессованных труб от остаточных напряжений. 2 ил.

Способ изготовления труб из труднодеформируемых металлов и сплавов прессованием, отличающийся тем, что средний радиус трубной заготовки определяют по заданному среднему радиусу готовой трубы, исходя из зависимости

где Rс.заг. = (R1заг + R2заг)/2 - средний радиус трубной заготовки, мм;

Rс.гр = (R1тр + R2тр)/2 - средний радиус готовой трубы, мм;

R1заг, R2заг, R1тр, R2тр - наружный и внутренний радиус трубной заготовки и готовой трубы соответственно, мм; μ - коэффициент Пуассона материала трубы; ψ* - безразмерный параметр, характеризующий механические и физические свойства материала трубы; относительный параметр, характеризующий толщину стенки готовой трубы;

относительный параметр, характеризующий толщину стенки готовой трубы; а

а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления труб из труднодеформируемых тугоплавких металлов и сплавов | 1976 |

|

SU647025A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Береснев Б.И | |||

| и др | |||

| Высокие давления в современных технологиях обработки материалов | |||

| - М.: Наука, 1988, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Колмогоров Г.Л | |||

| и др | |||

| Остаточные напряжения при волочении труб | |||

| Известия ВУЗов, Черная металлургия, 1955, N 2, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1998-08-20—Публикация

1996-10-08—Подача