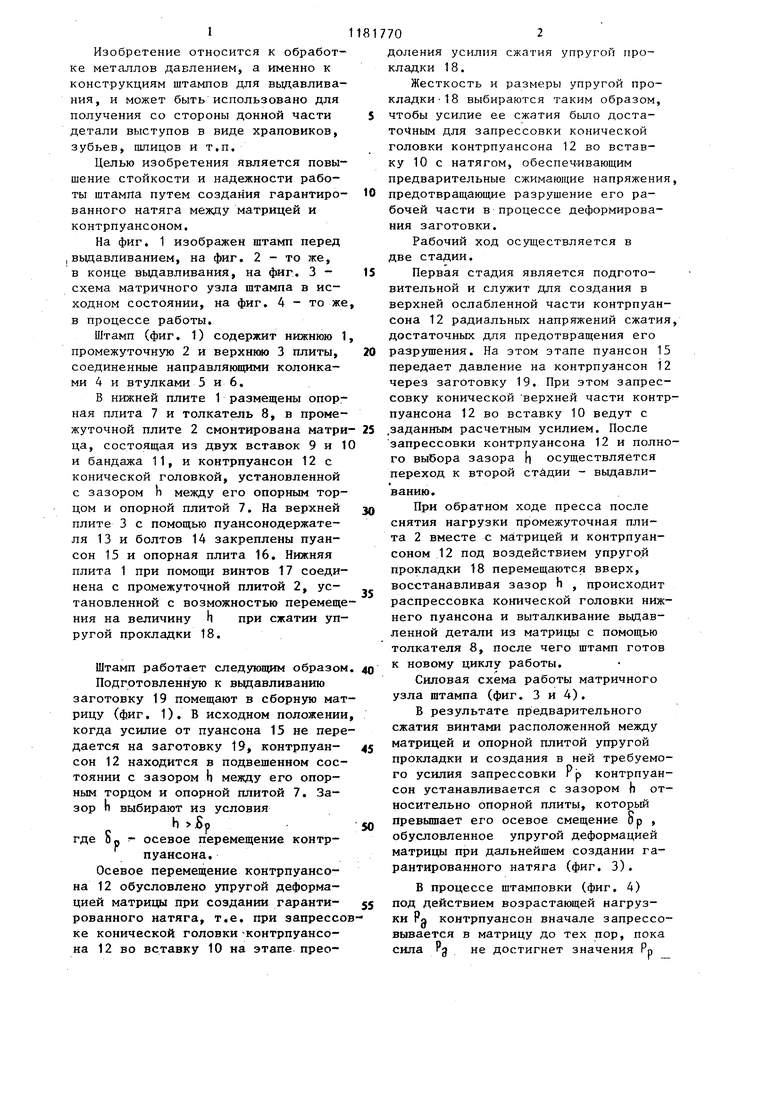

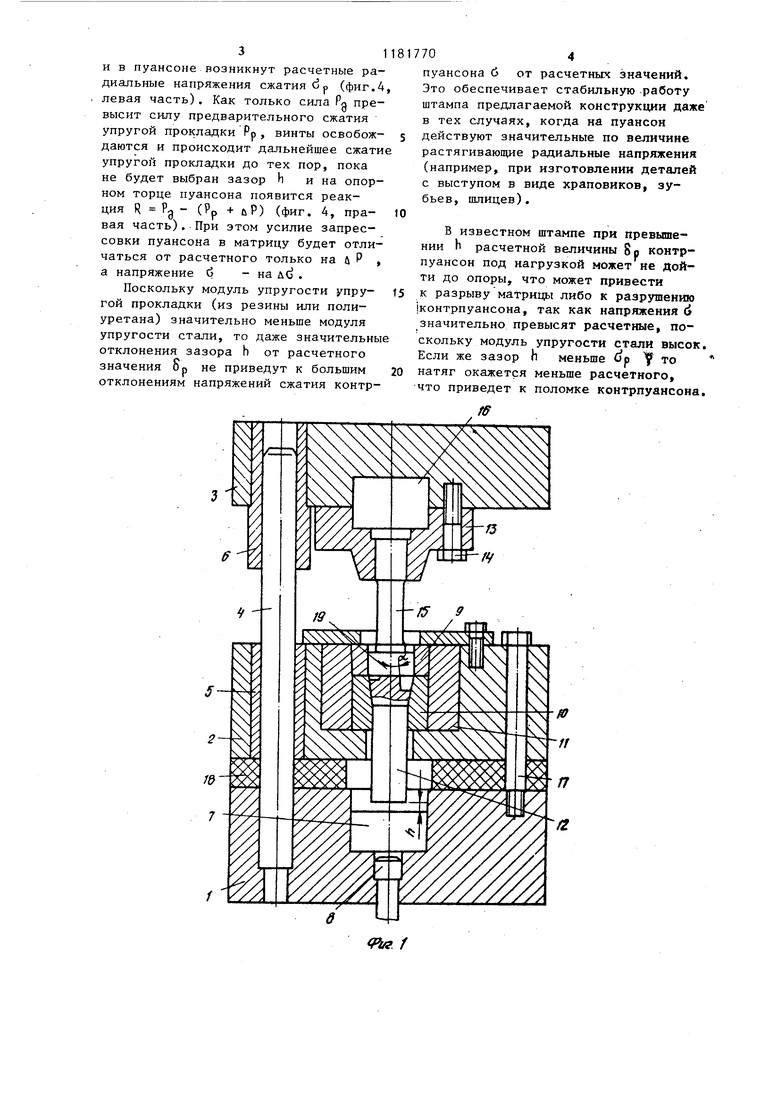

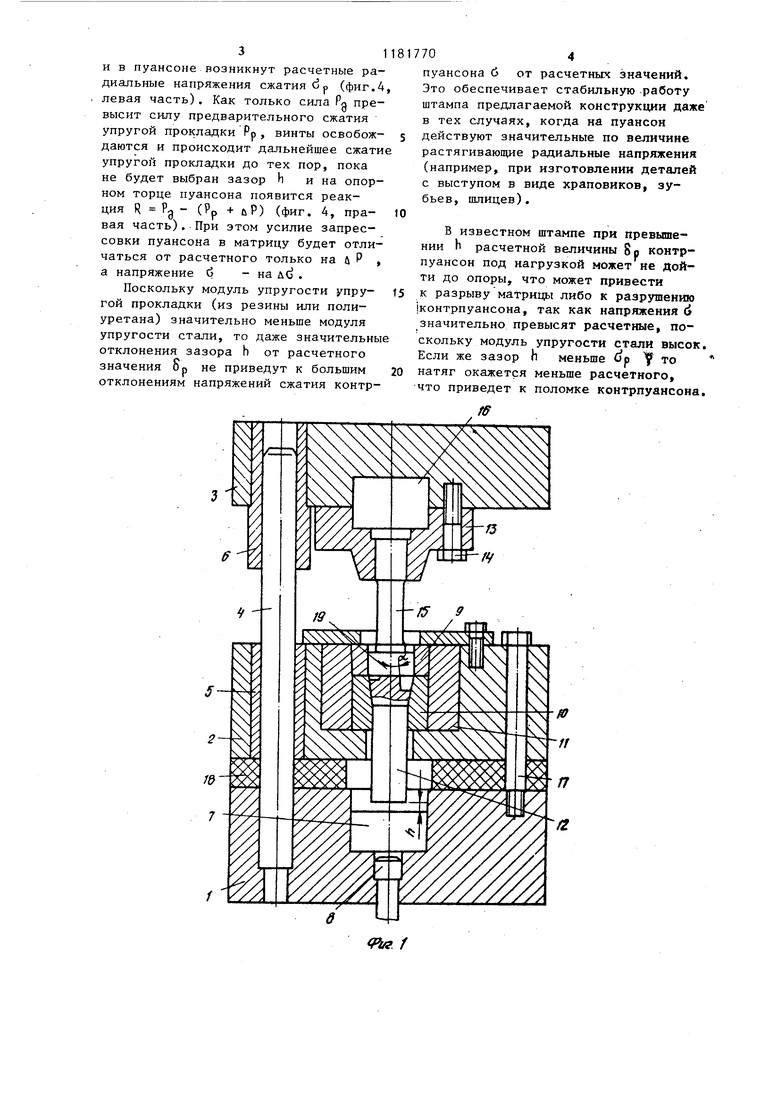

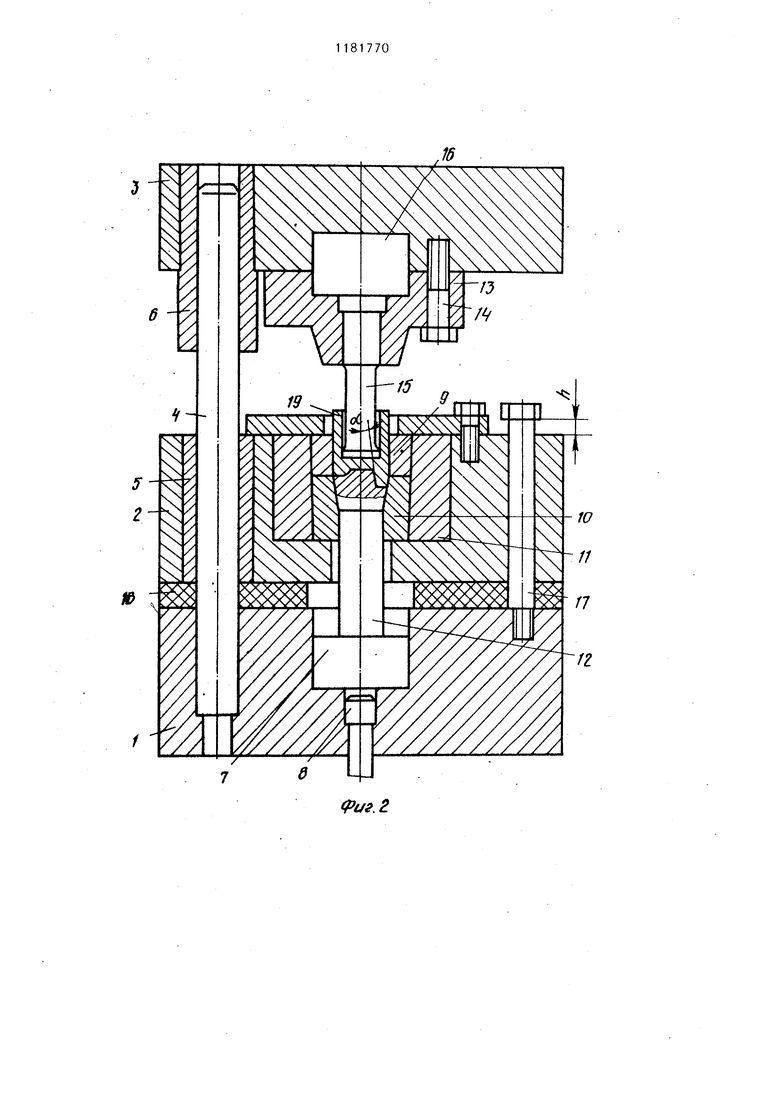

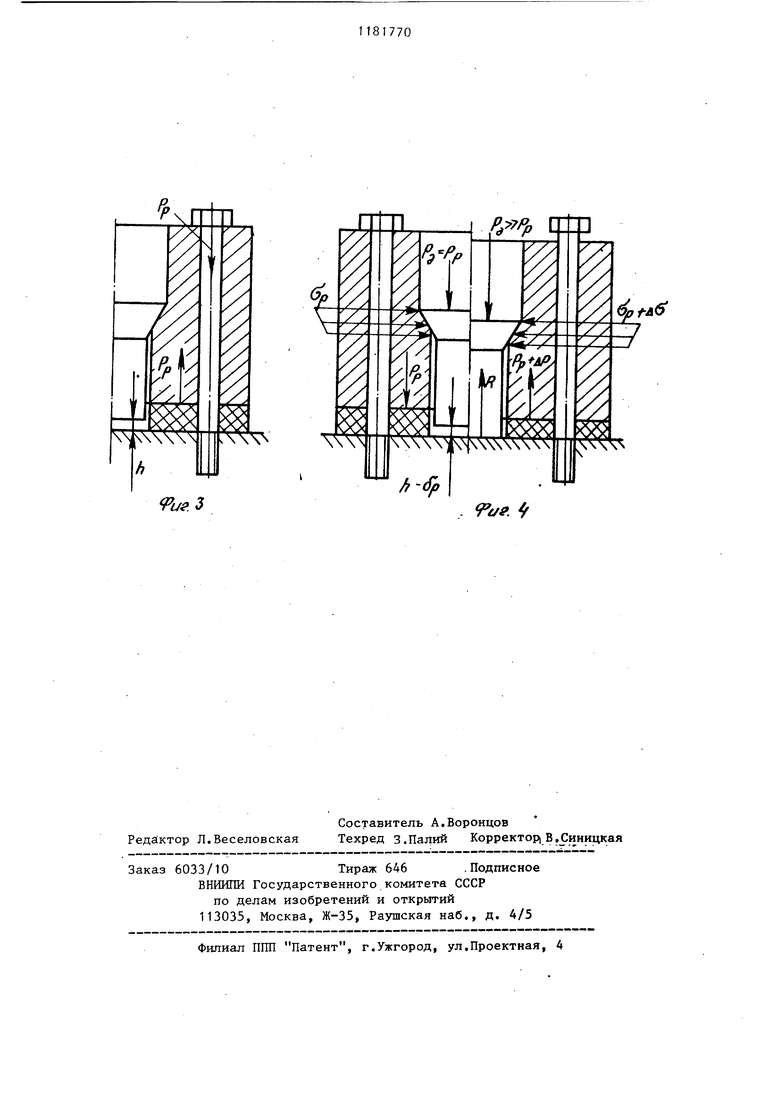

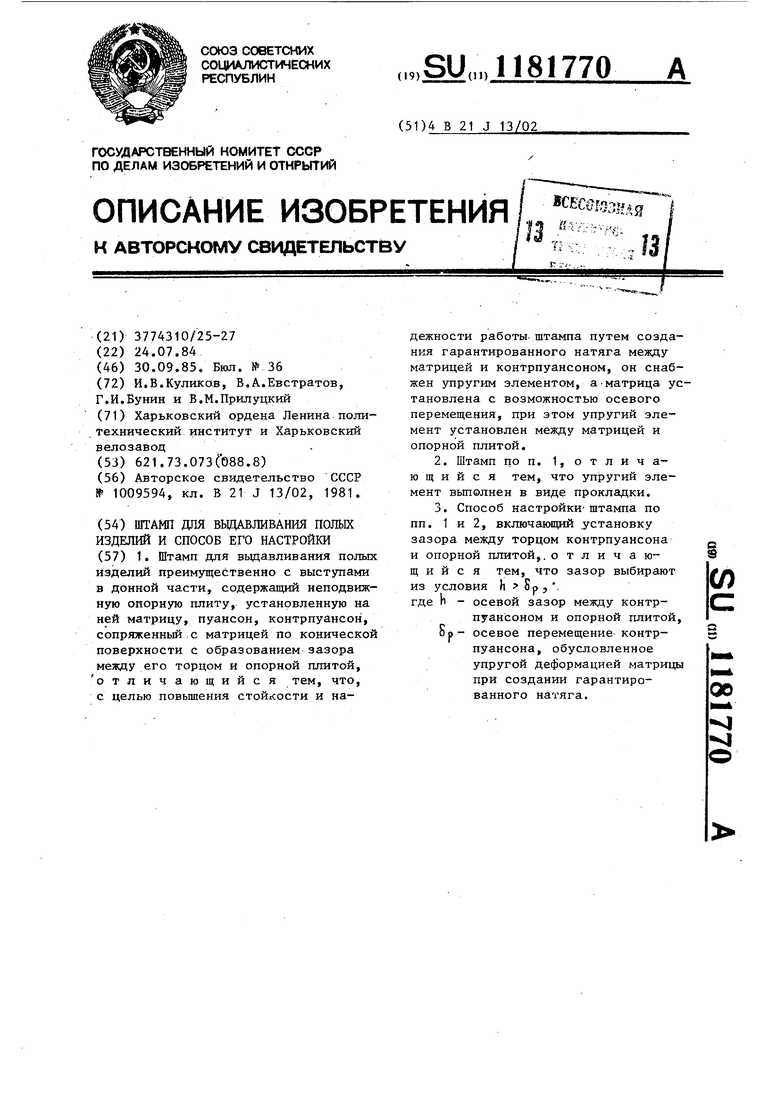

1 Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для выдавливания, и может быть использовано для получения со стороны донной части детали выступов в виде храповиков, зубьев, шлицов и т.п. Целью изобретения является повышение стойкости и надежности работы штампа путем создания гарантированного натяга между матрицей и контрпуансоном. На фиг, 1 изображен штамп перед .выдавливанием, на фиг, 2 - то же, в конце вьщавливания, на фиг, 3 схема матричного узла штампа в исходном состоянии, на фиг, 4 - то же в процессе работы. Штамп (фиг, 1) содержит нижнюю промежуточную 2 и верхнкно 3 плиты, соединенные направляющими колонками 4 и втулками 5 и 6, В нижней плите 1 размещены опорная плита 7 и толкатель 8, в промежуточной плите 2 смонтирована натри ца, состоящая из двух вставок 9 и и бандажа 11, и контрпуансон 12 с конической головкой, установленной с зазором Ь между его опорным торцом и опорной плитой 7, На верхней плите 3 с помощью пуансонодержателя 13 и болтов 14 закреплены пуансон 15 и опорная плита 16, Нижняя плита 1 при помощи винтов 17 соединена с промежуточной плитой 2, установленной с возможностью перемеще ния на величину h при сжатии упругой прокладки 18, Штамп работает следующим образом Подготовленную к вьщавливанию заготовку 19 помещают в сборную мат рицу (фиг, 1), В исходном положении когда усилие от пуансона 15 не пере дается на заготовку 19, контрпуансон 12 находится в подвешенном состоянии с зазором h между его опорным торцом и опорной плитой 7, Зазор h выбирают из условия где Ор - осевое перемещение контрпуансона. Осевое перемещение контрпуансона 12 обусловлено упругой деформацией матрицы при создании гарантированного натяга, т,е, при запрессо ке конической головки -контрпуансона 12 во вставку 10 на этапе прео702доления усилия сжатия упругой прокладки 18. Жесткость и размеры упругой прокладки -18 выбираются таким образом, чтобы усилие ее сжатия было достаточным для запрессовки конической головки контрпуансона 12 во вставку 10 с натягом, обеспечивающим предварительные сжимающие напряжения, предотвращающие разрушение его рабочей части в процессе деформирования заготовки. Рабочий ход осуществляется в две стадии. Первая стадия является подготовительной и служит для создания в верхней ослабленной части контрпуансона 12 радиальных напряжений сжатия, достаточных для предотвращения его разрушения. На этом этапе пуансон 15 передает давление на контрпуансон 12 через заготовку 19. При этом запрессовку конической верхней части контрпуансона 12 во вставку 10 ведут с .заданным расчетным усилием. После запрессовки контрпуансона 12 и полного выбора зазора h осуществляется переход к второй стадии - выдавливанию. При обратном ходе пресса после снятия нагрузки промежуточная плита 2 вместе с матрицей и контрпуансоном 12 под воздействием упругой прокладки 18 перемещаются вверх, восстанавливая зазор Ь , происходит распрессовка конической головки нижнего пуансона и выталкивание выдавленной детали из матрицы с помощью толкателя 8, после чего штамп готов к новому циклу работы. Силовая схема работы матричного узла штампа (фиг, 3 и 4), В результате предварительного сжатия винтами расположенной между матрицей и опорной плитой упругой прокладки и создания в ней требуемого усилия запрессовки Рр контрпуансон устанавливается с зазором h относительно опорной плиты, который превьшает его осевое смещение Ор , обусловленное упругой деформацией матрицы при дальнейшем создании гарантированного натяга (фиг, 3), В процессе штамповки (фиг, 4) под действием возрастающей нагрузки Рд контрпуансон вначале запрессовывается в матрицу до тех пор, пока сила РЗ не достигнет значения Рр 3 и в пуансоне возникнут расчетные радиальные напряжения сжатия dр (фиг.4 левая часть). Как только сила Рл превысит силу предварительного сжатия упругой прокладки Рр, винты освобождаются и происходит дальнейшее сжати упругой прокладки до тех пор, пока не будет выбран зазор h и на опорном торце пуансона появится реакция R РЗ - (Рр + ьР) (фиг. 4, правая часть). При этом усилие запрессовки пуансона в матрицу будет отличаться от расчетного только на и Р , а напряжение б - на дС; . Поскольку модуль упругости упругой прокладки (из резины или полиуретана) значительно меньше модуля упругости стали, то даже значительны отклонения зазора h от расчетного значения Sp не приведут к большим отклонениям напряжений сжатия контр704пуансона 6 от расчетных значений. Это обеспечивает стабильную работу штампа предлагаемой конструкции даже в тех случаях, когда на пуансон действуют значительные по величине растягивающие радиальные напряжения (например, при изготовлении деталей с выступом в виде храповиков, зубьев, шлицев). В известном штампе при превышении h расчетной величины 8 о контрпуансон под нагрузкой может не дойти до опоры, что может привести к разрыву матрицы либо к разрушению JKOHTpnyaHCOHa, так как напряжения 6 значительно превысят расчетные, поскольку модуль упругости стали высок. Если же зазор Ь меньше Со Y то натяг окажется меньше расчетного, что приведет к поломке контрпуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Штамп для выдавливания | 1979 |

|

SU837535A1 |

| Штамп для выдавливания | 1983 |

|

SU1156792A1 |

| Штамп для объемной штамповки | 1985 |

|

SU1232355A1 |

| Штамп-автомат для выдавливания полых деталей | 1985 |

|

SU1268274A1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Матрица для выдавливания | 1986 |

|

SU1398968A1 |

| Штамп для радиального выдавливания | 1987 |

|

SU1489915A1 |

| Инструментальный узел к штампам,преимущественно для выдавливания | 1985 |

|

SU1263418A1 |

1. Штамп для выдавливания полых изделий преиьтущественно с выступами в донной части, содержащий неподвижную опорную плиту, установленную на ней матрицу, пуансон, контрпуансон, сопряженный.с матрицей по конической поверхности с образованием зазора между его торцом и опорной плитой, отличающийся тем, что, с целью повьшения стойкости и надежности работы- штампа путем создания гарантированного натяга между матрицей и контрпуансоном, он снабжен упругим элементом, а-матрица установлена с возможностью осевого перемещения, при этом упругий элемент установлен между матрицей и о пор н ой плит ой. 2.Штамп по п. 1, отличающийся тем, что упругий элемент вьшолнен в виде прокладки. 3.Способ настройки штампа по пп. 1 и 2, включающий установку зазора между торцом контрпуансона i и опорной плитой,, отличающийся тем, что зазор выбирают (Л из условия h 8р , где Ь - осевой зазор между контрс пуансоном и опорной плитой, 8росевое перемещение контр- пуансона, обусловленное упругой деформацией матрицы при создании гарантиро00 ванного натяга. ч

| Штамп для объемной штамповки | 1981 |

|

SU1009594A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-30—Публикация

1984-07-24—Подача