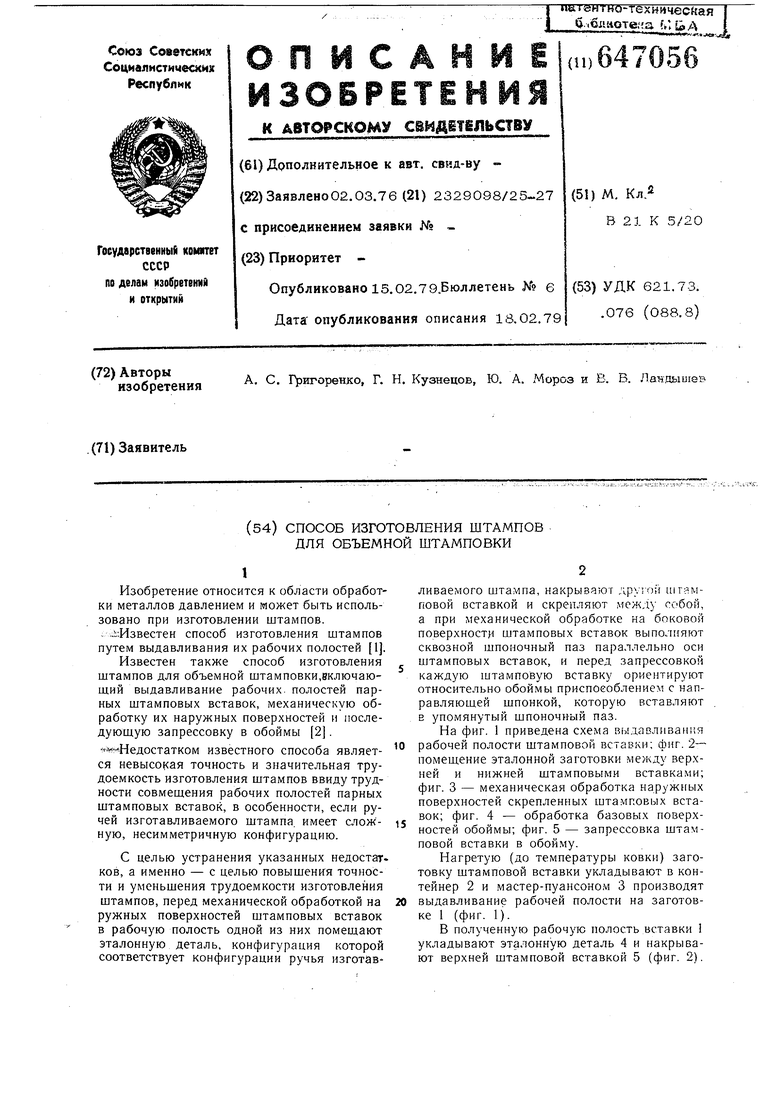

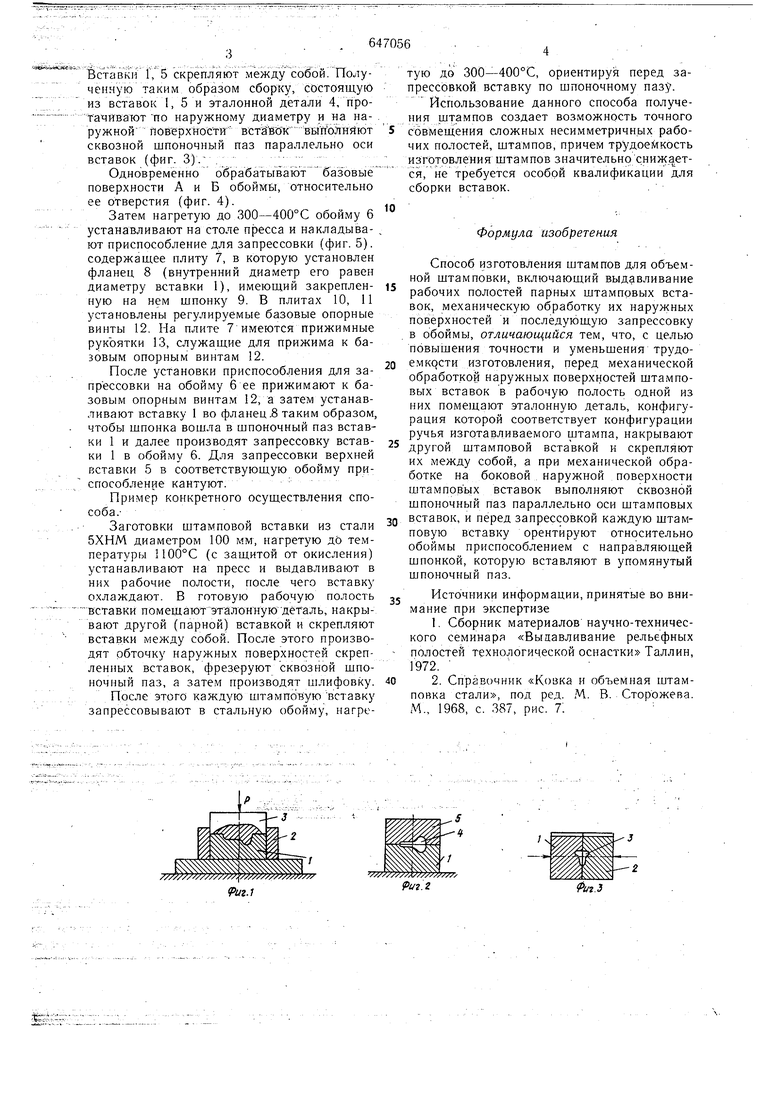

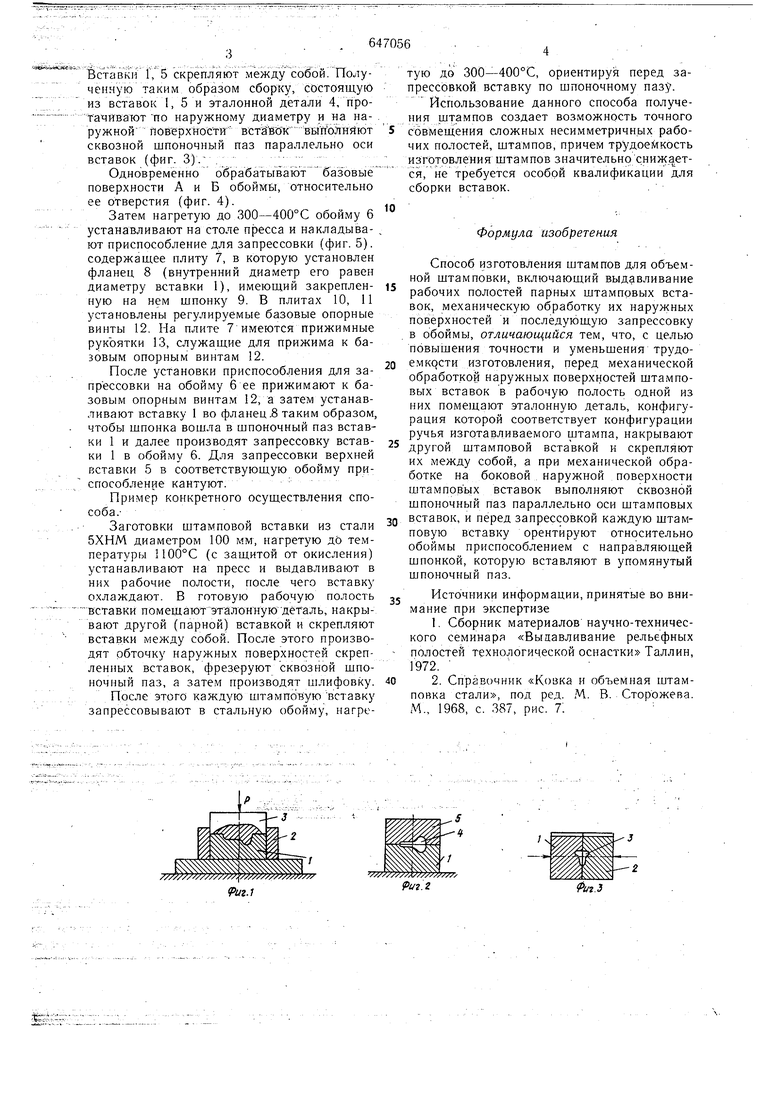

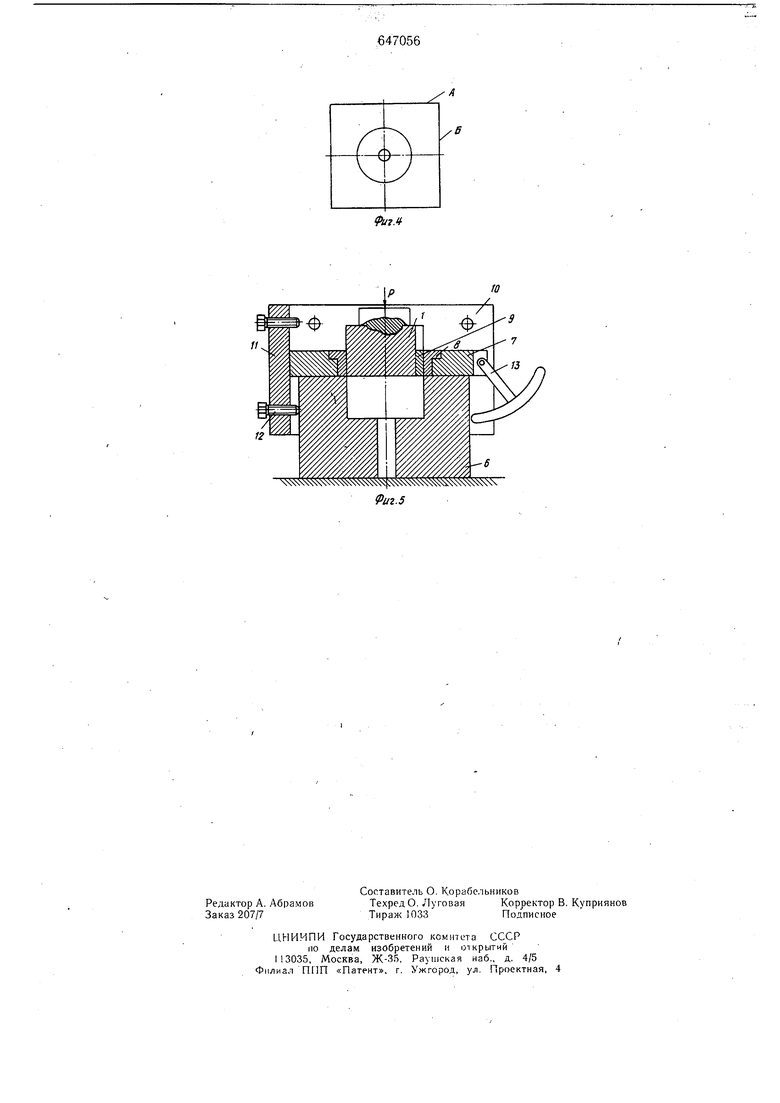

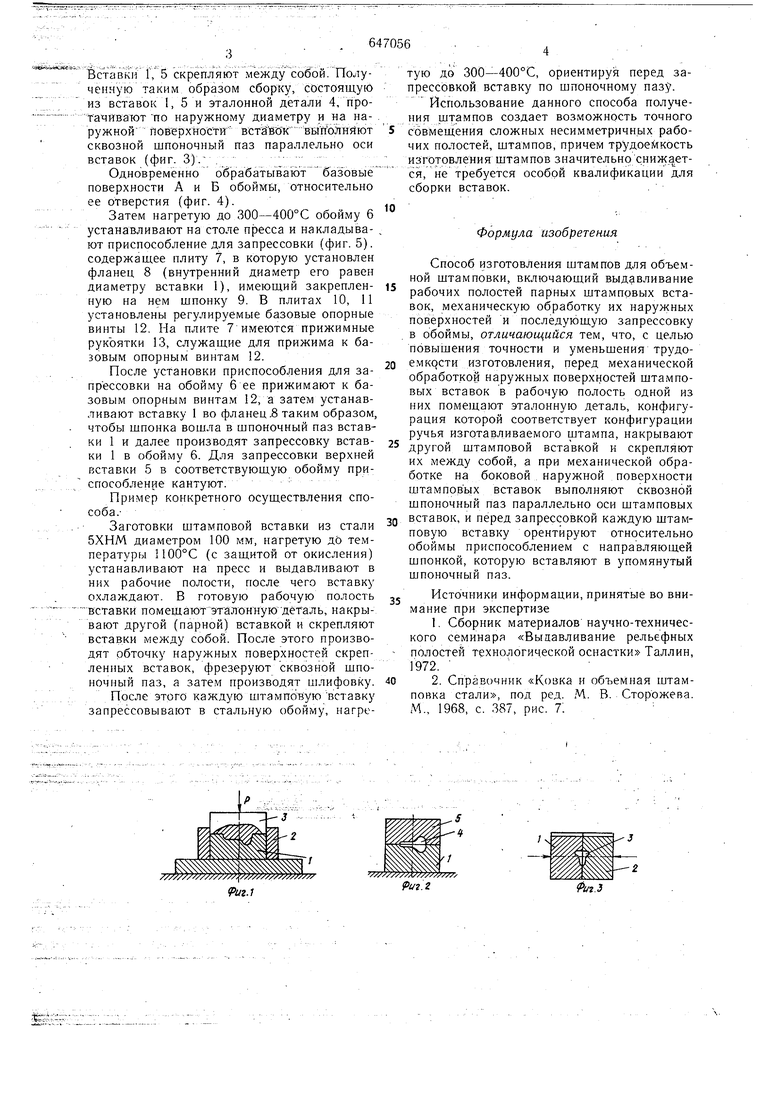

Вставки Г, 5 скрепляют между собой. Полученную таким образом сборку, состоящую из вставок 1, 5 и эталонной детали 4, протачивают ПО наружному диаметру и на наружной поверхмостй всташкБЫПОЛНЯЮТ сквозной шпоночный паз параллельно оси вставок (фиг. 3). . Одновременно обрабатываютбазовые поверхности А и Б обоймы, относительно ее отверстия (фиг. 4). Затем нагретую до 300-400°С обойму 6 устанавливают на столе пресса и накладывают приспособление для запрессовки (фиг. 5). содержащее плиту 7, в которую установлен фланец 8 (внутренний диаметр его равен диаметру вставки 1), имеющий закрепленную на нем шпонку 9. В плитах 10, 11 установлены регулируемые базовые опорные винты 12. На плите 7 имеются прижимные рукоятки 13, служащие для прижима к базовым опорным винтам 12. После установки приспособления для запрессовки на обойму 6 ее прижимают к базовым опорным винтам 12, а затем устанавливают вставку 1 во фланец .8 таким образом, чтобы шпонка вошла в шпоночный паз встав...„, ..„,.„„ ки и производят запрессовку вставки 1 в обойму 6. Для запрессовки верхней вставки 5 в соответствуюшую обойму приспособление кантуют. Пример конкретного осуществления о „ Заготовки штамповой вставки из стали 5ХНМ диаметром 100 мм, нагретую до температуры 100°С (с защитой от окисления) устанавливают на пресс и выдавливают в них рабочие полости, после чего вставку охлаждают. В готовую рабочую полость вставки помещают эталоннуюДеталь, накрывают другой (парной) вставкой и скрепляют вставки между собой. После этого производят обточку наружных поверхностей скрепленных вставок, фрезеруют сквозной шпоночный паз, а затем производят шлифовку. После этого каждую штамповуювставку запрессовывают в стальную обойму, нагретую до 300-400°С, ориентируя перед запрессовкой вставку по шпоночному пазу. Использование данного способа получе1ШЯ штампов создает возможность точного совмещения сложных несимметричнь1х рабочих полостей, штампов, причем трудоемкость изготовления штампов значительно снижается, не требуется особой квалификации для сборки вставок.. Формула изобретения Способ изготовления штампов для объемной штамповки, включающий выдавливание рабочих полостей парных штамповых вставок, механическую обработку их наружных поверхностей и последующую запрессовку в обоймы, отличающийся тем, что, с целью повышения точности и уменьшения трудоемкости изготовления, перед механической обработкой наружных поверхностей штамповых вставок в рабочую полость одной из них помещают эталонную деталь, конфигурация которой соответствует конфигурации ручья изготавливаемого штампа, накрывают Другой штамповой вставкой и скрепляют ,ежду собой, а при механической обра, „ наружной поверхности штамповых вставок вьшолняют сквозной шпоночный паз параллельно оси штамповых вставок, и перед запрессовкой каждую щтам орентируют -- относительнообоймы приспособлением с направляющей шпонкой, которую вставляют в упомянутый шпоночный паз. Источники информации, принятые во внимание при экспертизе 1.Сборник материалов научно-технического семинара «Выдавливание рельефных полостей техно югической оснастки Таллин, 1972. 2.Справочник «Ковка и объемная штамповка стали, под ред. М. В. Сторожева. М, 1968, с. 387, рис. 7:

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Штамповый блок для изотермической штамповки | 1981 |

|

SU1006013A1 |

| Штамп для изотермической штамповки | 1987 |

|

SU1524961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Штамп для открытой изотермической штамповки | 1980 |

|

SU1003984A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Штамп для радиальной штамповки | 1977 |

|

SU659270A1 |

| Штамп для обратного выдавливания полных деталей с наружными утолщениями | 1976 |

|

SU651882A1 |

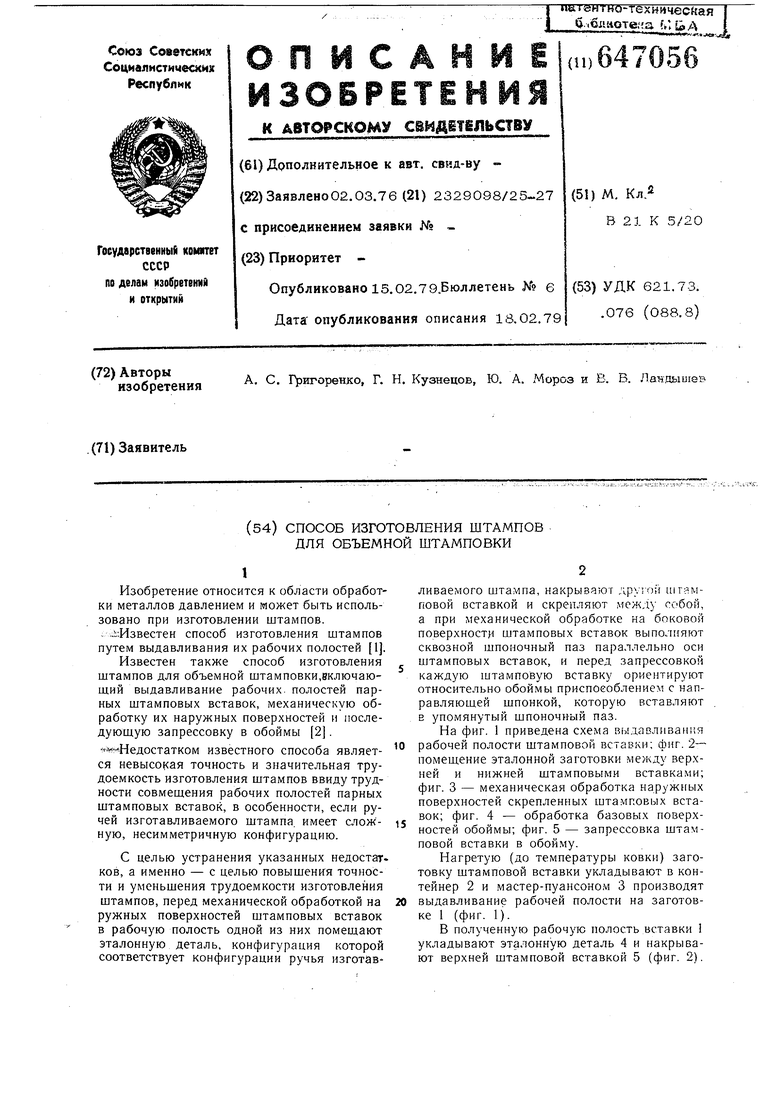

Риг.1

777777777/

и.г

иг.З

Фиг.5

Авторы

Даты

1979-02-15—Публикация

1976-03-02—Подача