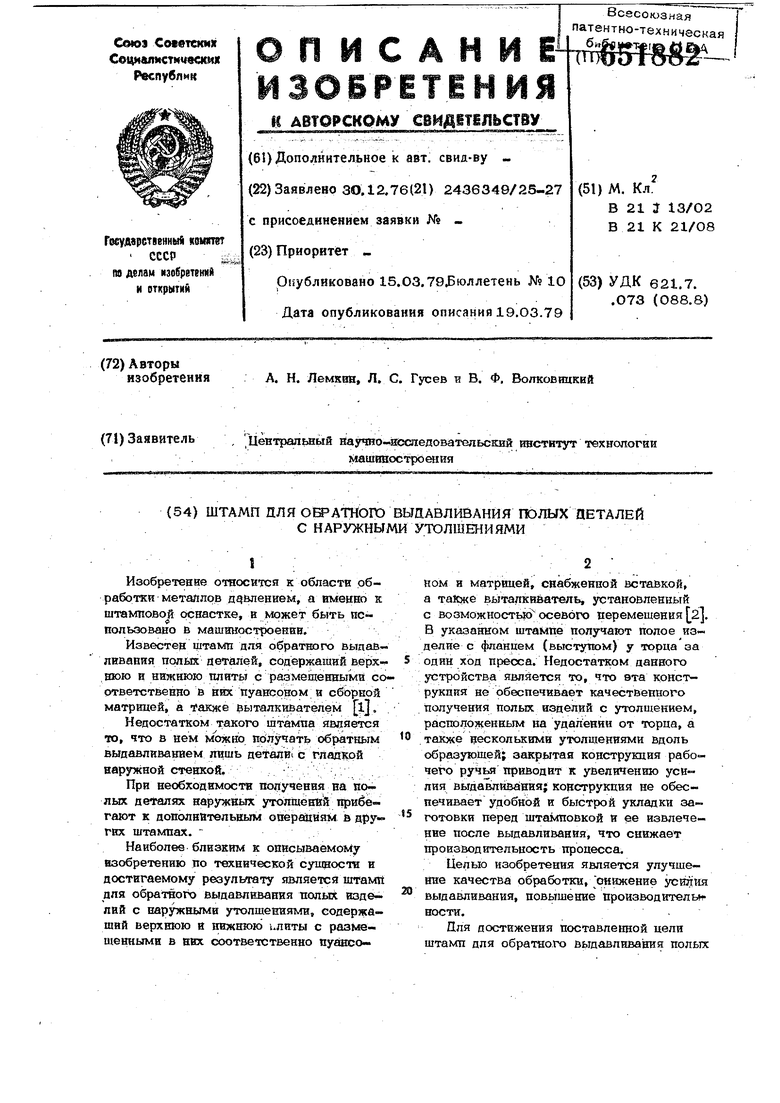

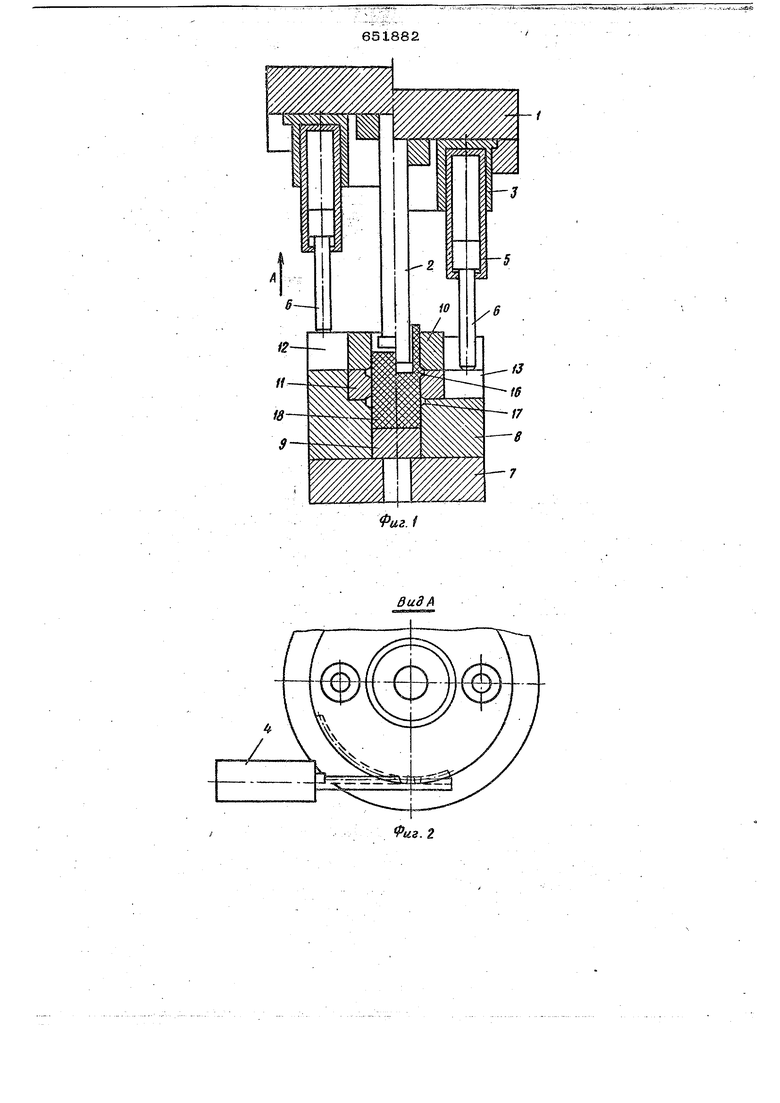

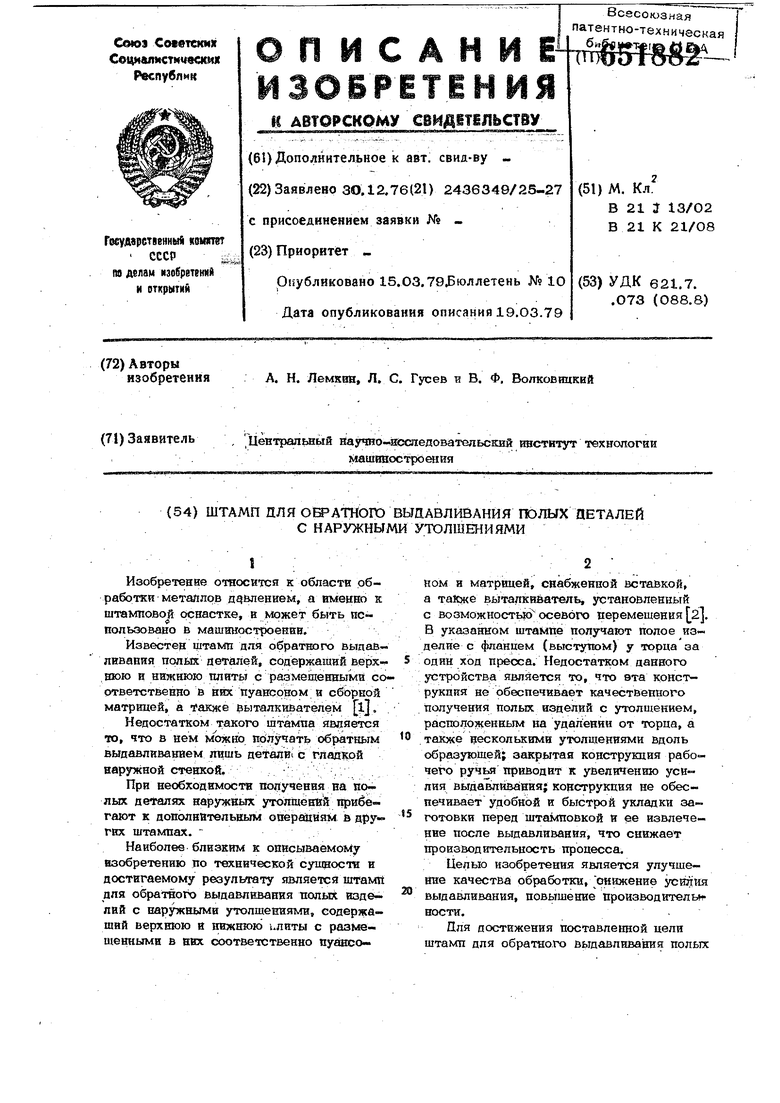

деталей е наружными утолщениями скаб жен смовтнрованвой еа верхней плите соосЕо пуансоау поворотной относительноего йертнкалшой осн обойлой, с установленными на ней цнпиндрама, штоки пор- шией которых контактируют с вьютупами вьпюлнеиныьга на вставках матрицы, а в матрице вьтолнены радиальные пазы под вь стушы вставок, при втом паэы под выступы одной вставки, расположены под углом относительно пазов под выступы другой вставки. : На фиг. 1 показан штамп в разрезе; на фиг, 2 вид по стрелке А; на фиг. 3 В1Щ сверку на матрицу; на фиг. 4 - вид по стрелке В на матрицу.

Штамп имеет верхнюю плиту 1, на которой закреплен пуансон 2 и смонтирована соосно ему обойма 3 с возможностью поворота от привода 4. На обойме закреплены цилиндры 5 со штоком поршней 6. На нижней плите 7 установлена COQCHO пуансону матрица 8, с расзМешенными в ней выталкивателем 9 в фигурными вставками 10 и И, имеющими соответственно выступы 12 и 13, размещенными в радиальных пазах; 14 и 15 матрицы. Радиальные матрицы под выступы соответствующей вставки смещены друг относительно друга на заданный угол. Штоки поршней цилиндроЬ контактируют с указанными выступами Вставок матрицы. Полости 16 и 17 под Выступы детали выполнены в местах стыка вставок и матрицы.

Штамп работает Следующим образом. Обойма 3 устанавливается в таком положении, чтобы штоки 6 находились под выступами 12 верхней вставки 1О. В нижнюю часть штампа укладывается заготовка 18, При рабочем ходе верхней плиты 1, штоки 6 уП1фаются в выступы 12 верхней вставки 10, и прижимают ее вместе с, нижней вставкой 11 к матрице 8. Пуансон 2 внедряется в заготовку и выдавливает металл в зазор между пуансоном и стенкой верхней вставки. При подходе торца пуансона к Плоскости стыка вставок 10 и 11 происходит заполнение металлом полости 16 После заполнения полости 16 поднимают штоки 6,. поворачивают обойму 3 с цилиндрами на угол оС и опускают их до соприкосновения с выступами 13 нижней вставки 11. Продолжают рабочий ход

пуансона до заполн(эния нижней полости 17, при 0ТОМ вставка 10 вместе с металлом поднимается вверх, скользя выступами 12 по пазам 14 матрицы. После заполнения

Нижней полости 17 штоки 6 поднимают, освобождая вставку 11, и рабочий ход пуансона продолжается. При втоМ вместе с металлом перемешается и вставка 11, После завершения рабочего хода пуансона и его подъема, с помощью выталкивателя 9, извлекают отштампованную деталь вместе с вставками.

Конструкция штампа позволяет получить за один ход пресса из сплошной

заготовки полую длинномерную деталь с наружными утолшени5ш;и, которые могутбыть расположены как у торцов, так и на значительном удалении от них вдоль образующей. При этом усилие деформирования не превьш1ает усилия при обычном процессе выдавливания. Качество изделий получается высоким, так как предотвращается срез металла в местах образования утолщений. Обеспечивается удобная и простая укладка заготовки и извлечение поковки, т.е. обеспечивается высокая производительность.

О р м у л а изобретения

Штамп для обратного выдавливания полых деталей с наружными утолщениями, содержащий верхшою и нижнюю плиты с

J размешенными в них соответственно нуансоном и матрицей, снабженной вставками, а также выталкиватель, установленный с возможностью осевого перемещения, отличающийся тем, что, с целью улучшения качества обработке спйжёния усилия выдавливания и повышения производительности, он снабжен смонтированной на верхней плите соосно пуансону поворотной относительно его вертикальной оси обоймой,.с установленными на ней цилиндрами, щгоки поршней которых конгактируюг с выступами, выполненными на вставках матрицы, а в матрице выполнены радиальные цазы под выступы вставок.

g Источники информации, принятые во внимание при экспертизе

I. Гуськов А. В. и др. Холодная объ-

емная штамповка выдавливанием, М., 1962, с. 47, фиг. 21.

5; 2. Авторское свидетельство СССР №471946, кл. В 21 К 23/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для выдавливания деталей | 1982 |

|

SU1103929A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Штамп для выдавливания удлиненных изделий | 1977 |

|

SU662226A1 |

| Устройство для получения полых изделий с внутренним фланцем из трубчатых заготовок | 1990 |

|

SU1731400A1 |

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| Штамп для изготовления деталей корончатого типа | 1974 |

|

SU533440A1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Штамп для объемной штамповки | 1986 |

|

SU1461579A1 |

./.

/«I

/4

Ри.г.З

Авторы

Даты

1979-03-15—Публикация

1976-12-30—Подача