I:

Йзобрегение относигся.к области полу- чения магерйалов для гермокомпенсированной конденсаторной керамики.

Извесген конденсаторный материал системы ЙгОл- , содержащий указанные компоненты в следующем соотно тении, вес.%: 2|ГО 64,96, Mb2:О 35,04 Щ .

Однако даже незначительные колеба-; ния состава от стехиометрии ариводят к резкому ухудшению электрофизическнк свойств керамики, особенно тангенсе уг ла диэлектрических потерь.

Известен способ получения материалов на основе системы2iТ 0 - , заключающийся в совместном осаждении соответствукацих гидроокисей из растворов .хлоридов ниобия и циркония, отделении осадка и его термообработке 2 , Недостатком этого способа является трудоемкость процесса, связанная с приго товлением исходных растворов. Кроме того, осажденные гидроокиси ниобия и циркония плохо фильтруются, с трудом

отмываются от ионов хлора, пррсутствие которых ухудшает свойства керамики.

Цель изобретения - снижение диэлектрических потерь, уменьшение поло:ки тельного температурного коэффициента диэлектрической проницаемости, упрощение технологии и обеспечение стабильности свойств.

Достигается это тем, что керамический конденсаторный материал, включающий двуокись циркония и пятиокись ниобия, содержит компоненты при следующем соотношении, вес,%: двуокись циркония 65-79, пятиокись ниобия 21-35.

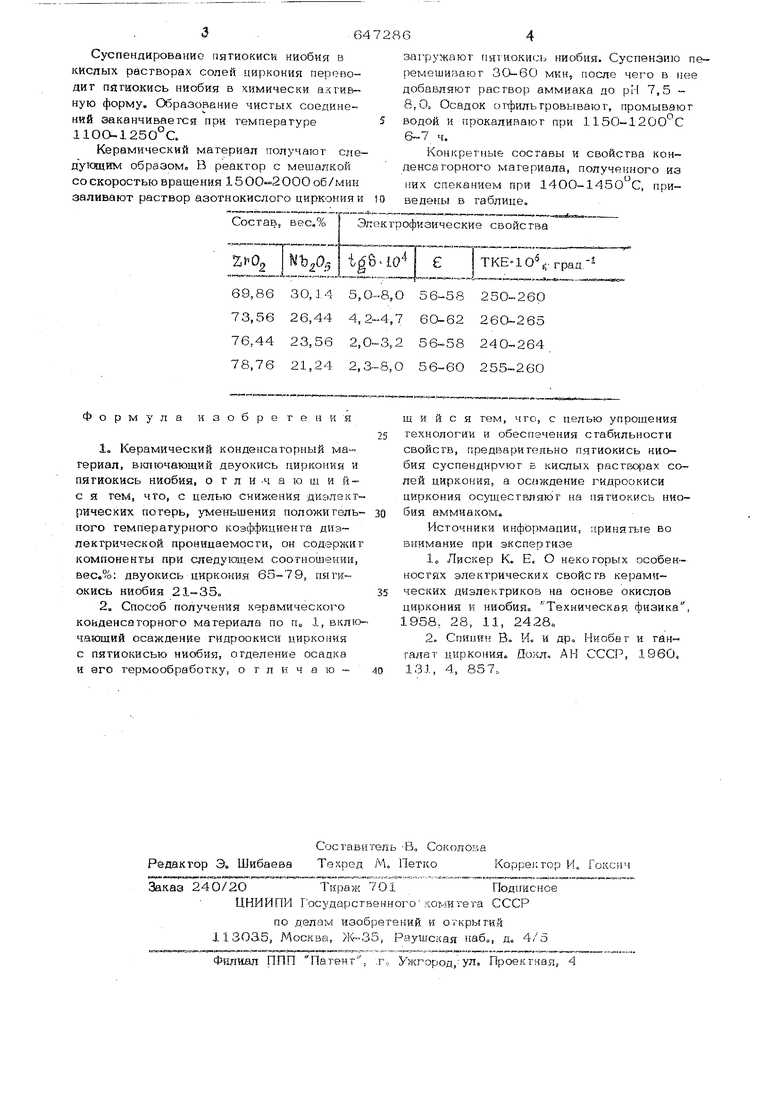

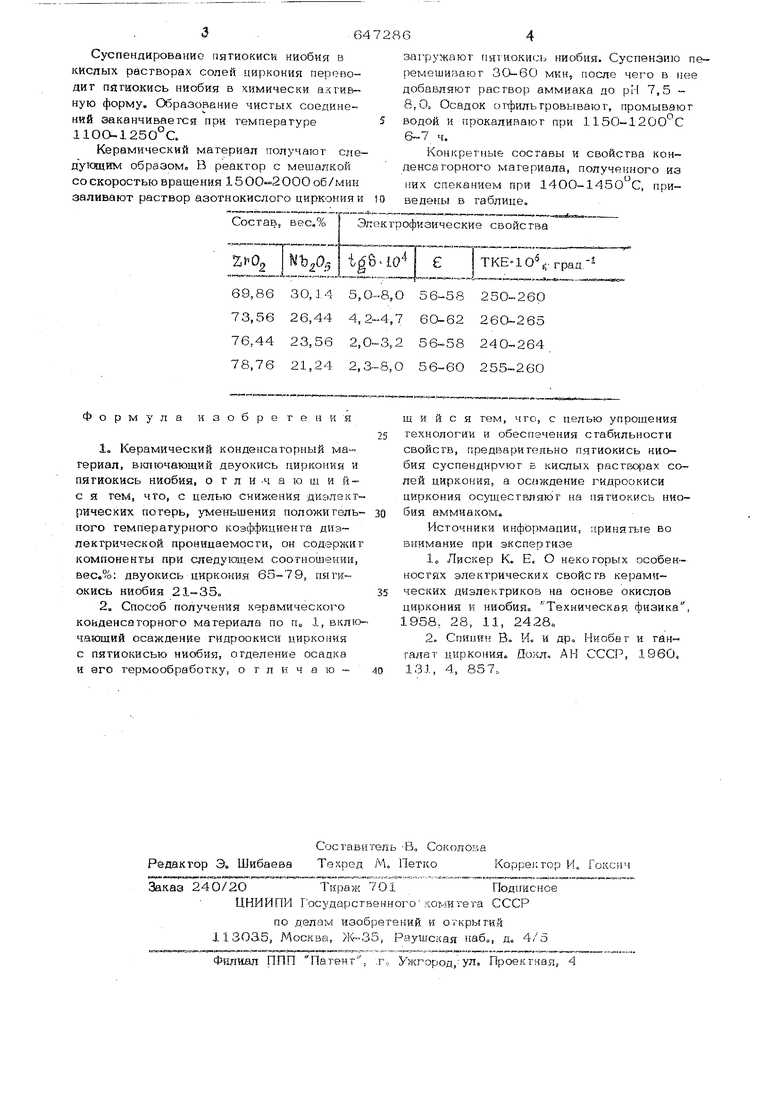

Согласно предлагаемому способу получения керамического конденсаторного материала, включающему осаждение гидроокиси циркония с пятиокисью ниобия, отделение осадка и термообработку, предварительно пятиокись ниобия суспендируют в кислых растворах солей циркония, а осаждения гидроокиси циркония осуществляют на пятиокись ниобия аммиаком. Суспендированио пягиокиси ниобия в кислых расгворах солей циркония переводи г пягиокись ниобия в химически активную форму. Образование чистых соединений ааканчиваегся при температуре 1100-1250° С. Керамический материал получают следующим образом, В реактор с мешалкой со скоростью вращения 1500-2000 об/мин заливают раствор азотнокислого циркония и .-64 64 загружают пятиокись ниобия. Суспензию перем ешивают 30-60 мин, после чего в нее добавляют раствор аммиака до рН 7,5 8,0. Осадок отфильтровывают, промывают водой и прокаливают при 115О-1200 С 6-7 ч. Конкретные составы и свойства конденсаторного материала, полученного из них спеканием при 14ОО-145О С, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический конденсаторный материал | 1981 |

|

SU1008197A1 |

| СПОСОБ РАСТВОРЕНИЯ И ОЧИСТКИ ПЯТИОКИСИ ТАНТАЛА (ВАРИАНТЫ) | 1996 |

|

RU2171229C2 |

| Способ получения керамическогоМАТЕРиАлА СиСТЕМы - | 1979 |

|

SU812721A1 |

| Способ получения сегнетоэлектрических керамических материалов | 1982 |

|

SU1034998A1 |

| Способ получения магнониобата свинца и его твердых растворов с титанатом свинца | 1977 |

|

SU632654A1 |

| Способ получения пьезокерамического материала | 1974 |

|

SU580196A1 |

| КОНДЕНСАТОРНАЯ КЕРАМИКА | 1973 |

|

SU363128A1 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

| СЕГНЕТОКЕРАЛ1ИЧЕСКИЙ МАТЕРИАЛ fc^^^ | 1972 |

|

SU346760A1 |

| Шихта для получения керамического материала | 1981 |

|

SU1025701A1 |

69,8630,145,О-8,О56-5825О-260

73,5626,444,2-4,76О-62260-265

76,4423,562,О-3,256-5824О-264

78,7621,242,3-8,056-60255-260

Форм у

изобретения

л а

с пятиокисью ниобия, отделение осадка и его термообработку, отлйчающ и и с я тем, что, с целью упрощения технологии и обеспечения стабильности свойств, предварительно пягиокись ниобия суспендируют в кислых растворах солей циркония, а осаждение гидроокиси циркония осуществляют на пятиокись ниобия аммиаком.

Источники информации, принятые во внимание при экспертизе

131, 4, 857.

Авторы

Даты

1979-02-15—Публикация

1977-09-22—Подача