(54) СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕТИЛМЕТАКРИЛАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации виниловых полимеров | 1979 |

|

SU883082A1 |

| Способ модификации полимерных пленок | 1980 |

|

SU1030380A1 |

| Полипропиленовая композиция для получения изделий методом 3D-печати, способ ее получения, ее применение и изделие, изготовленное из нее | 2022 |

|

RU2816001C1 |

| Полимерная композиция | 1980 |

|

SU897801A1 |

| Полимерная композиция | 1976 |

|

SU715033A3 |

| Состав для поверхностной обработки полимерных материалов | 1982 |

|

SU1046256A1 |

| 2-МЕТИЛ-1-ЭТИЛ-3-(10-ФЕНОТИАЗИНИЛ)-2,3-ДИГИДРО-1Н-ПИРИДО-[3,2,1-K,L]ФЕНОТИАЗИН В КАЧЕСТВЕ СТАБИЛИЗАТОРА ДЛЯ ПОЛИОЛЕФИНОВ | 1996 |

|

RU2105769C1 |

| Способ крашения изделий из пластмасс | 1977 |

|

SU627209A1 |

| ГЕЛЕВЫЙ СОСТАВ СЛЕЗОТОЧИВОГО РАЗДРАЖАЮЩЕГО ДЕЙСТВИЯ ДЛЯ СРЕДСТВ САМООБОРОНЫ (ВАРИАНТЫ) | 2014 |

|

RU2562993C1 |

| ПРОДУКТЫ ОЛИГОМЕРИЗАЦИИ 10-ПРОПЕНИЛФЕНОТИАЗИНА В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ ДЛЯ ПОЛИОЛЕФИНОВ | 1995 |

|

RU2100360C1 |

Изобретение относится к области переработки пластмасс, а именно пол метилметакрилата, и может быть использовано во всех отраслях народного хозяйства для повышения долговечности полимерных изделий, В процессе эксплуатации полимерных изделий под влиянием различных внешних воздействий (свет,тепло, на грузки, агрессивные среды) происходит их старение. Старение представл ет собой ухудшение комплекса свойст полимерных изделий: химических (деструкция, снижение молекулярной массы, процесс образования трехмерной структуры);.физических (появление микротрепшн на поверхности изде лий, ухудшение пррзрачности, увеличение ползучести и хладотекучести). Для предотвращения процессов старения или их замедления в современной технологии переработки пластмасс широко используется стабилизация. Известны способы стабилизации полимерных изделий либо путем.введения в расплав полимера стабилизирующих добавок, либо механическим перемешиванием мелкодисперсного стабилизатора с гранулами полимера,либо диффузионным введением стабилизатора в поверхностный слой изделия l . Известные способы стабилизации улучшают химические свойства полимеров, предотвращая развитие деструктивных процессов, однако сопровождаются снижением механических свойствполимерного изделия, так как стабилизатор в данном случае играет роль инертного наполнителя , Ближайшим из числа известных является способ стабилизации полимеров путем их поверхностной обработки диффузионно-стабилизирующей системой, состоящей из 4-6 вес.ч. тио.мочевины (стабилизатор), 4-6 вес.ч. глицерина (пластификатор), 8892 вес.ч. воды (растворитель стабилизатора) и последующей термической обработкой изделий 2. Однако этот способ стабилизации сопровождается снижением долговечности полимерных изделий. Это обусловлено тем, что на поверхности любого полимерного изделия всегда имеются дефекты (микро- и макрбтрещины,полосы, вклк)че ния и др.). Обязательнь1М условием является использование растворителей стабилизаторов, не растворяющих полимер. Такое ограничение приводит,к тому, что растворитель стабилизатора, Диффундируя в поверхностный слой пол мерного изделия, не способен эаплавлять или ра.ствррять имеющиеся дефекты; а наоборот вызывает их рас.клинивание, .в результате чегосразу после стабилизации значительно повышается деформируемость полимерного изделия и понижается его прочность. Повышение же деформируемо(ти полимерного изделия и снижение его прочности, как известно, обуславливает снижение долговечн о сти полимерного Й3| елия. Недостатком известного способа является также длительность процесса и нетехнологичность: процес стабилизации может длиться от Юмин до 5 ч, а термическая обработка при - в течение 1 ч. Разогрев до треЙуемой температуры осуществляется со скоростью 3°с/мин, т.е. до достижения температуры 13 требуется ewe 43 мин, а процессохлаждёния осу ществляется со скоростью 1°С/мйн, т.е. для охлаждения изделия до комнатной температура необходимо 110 ми В общей сложности термообработка за мает :0коло 4 ч. ПЬскольку йройёсс тёрйооёработки ведут в дизельномма .ле, io. возникает необходимбСть в про тирке изделий, что порождает нетехнологичмость процесса. Цельр изобретёния является увелич ние долговечности полиметилмвтакрила та и упрощение технологии стабилизац . Поставленная цель достигается тем tTo в Качестве растворителя Стабили затора берут pacтвopиteль, параметр растворимости которого равен параМетру растворимости полиметилметакрйлата, а процесс ведут при 80-85 в течение 3-4 мий с последующей выдержкой изделия -При комнатн1ЭЙ температуре до полного удаления растворителя. , . . - ;:.;.. Способ осуществляют слёдующим образом: в . сосуд зйгружают ра,створитель, растворяющий не только стабилизатор, но и вызывающий интен-, сивное растворение прлиметилметакрилата. Выбор такого растворителя обеспёчяваёТсяучётой равенства параметра растворимости растворителя и параметра растворимости полиметил метакрилата. Загрузку растворителя производят из расчета 6-8 мл на 1 см поверхности полимерного изделия. Сюда же вводят требуемое количество стабилизатора. Содержимое тщательно перемешивают до полного растворения стабилизатора. Затем полученную диффУзионно-стабилизирую щую систему разогревают до 80-85°С, погружают в нее полимерное изделие и выдерживают его в течение 3-4 мин Использование растворителей стабилизато13а, вызывающих интенсивное растворение стабилизируемого издели обеспечивает быстрое образование на поверхности изделия раствора полимера, характеризующегося высокой термодинамической устойчивостью. В результате этого образовавшийся раствор полимера заплавляет и склеивает имеющиеся на поверхности изделия дефекты, что приводит к значительному увеличению долговечности полимерного иэделия. Температурные условия процесса и образование на поверхности изделия раствора полимера обеспечивают быструю диффузию раство- -, ренного стабилизатора в ;поверхностный слой изделия, что значительно сокращает время технологического процесса. Выдержка изделий в течение 3-4 мин в сочетании с интенсивньом растворением поверхности полимерного изделия и температурныг и условиями процесса приводит к образованию на поверхности изделия после его извлечения из диффузионно-стабилизирующей системы плотной защитной пленки из продуктов взаимодействия полимера и растворителя, в которой равномерно распределен стабилизатор. Ьбразовавшаяся на поверхностей пленка прочно удерживает стабилизатор, т.е. в данном случае проявляется в силу известных причин адгезионное взаимодействие стабилизатора и растворяемого полимера. Этот факт приводит к повышению эффективности стабилизации. Мигрировать связанный .таким образом стабилизатор не может и в процессе эксплуатации исключается повторная подпитка. Повышение эффективности стабилизации и увеличение долговечности в процессе самой стабилизации делают ненужной термическую обработку полимерного изделия, что значительно упрощает технологический процесс стабилизации. , Извлеченные после трех-четырехминутной вьщержки полимерные изделия выдерживают при комнатной температуре до полного удаления растворителя- с поверхности изделия.В процессе выдержки происходит закрепление достигнутого эффекта. Зона стаби- . лизаций охватывает глубинуизделия в 500-600 мкм, т.е., распространяется на глубину з,алегания опасных поверхностных дефектов. Размерная стабильность изделий не нарушается в силу взаимной компенсации процессов сорбция-десорбция растворителя. Рекомендуемый температурный интервал проведения процесса характеризуется тем, что в этой области температур у полимера резко увеличивается подвижность макромолекул р поверх.ностноМ слое изделия, благодаря никогда не происходит обратного явления, т.е. снижения долговечности изделия. Пример. Приводят диффузионную стабилизацию изделия из полиметилметакрилата. Растворитель н-амиловый спирт. Стабилизатор - диметил-ди-(п-фениламинофеноксисилан) , Концентрация стабилизатора 0,1%. Параметр растворимости полиметилметакрилата-9, н-амилового спирта 9(кал/с)/ , Пример 2. Температура , время выдержки 4 мин. Проводят диффузионную стабилизацию полиметилметакрилатных изделий. Растворитель

н-бутиловый эфир уксусной кислоты. Стабилизатор - изоэтилтетрагилрофталевый ангидрид. Концентрация стабилизатора 0,1%. Параметр растворимости растворителя 9 (кал/cNP)/

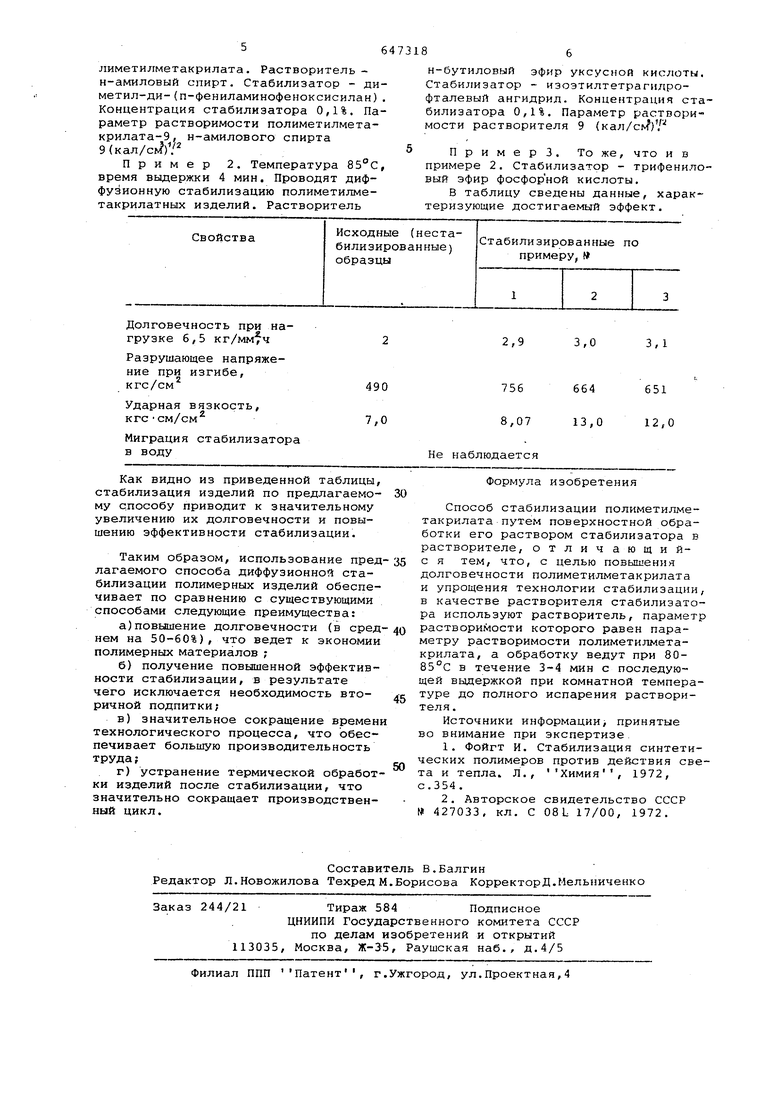

П р им е р 3. То же, что и в примере 2. Стабилизатор - трифениловый эфир фосфорной кислоты.

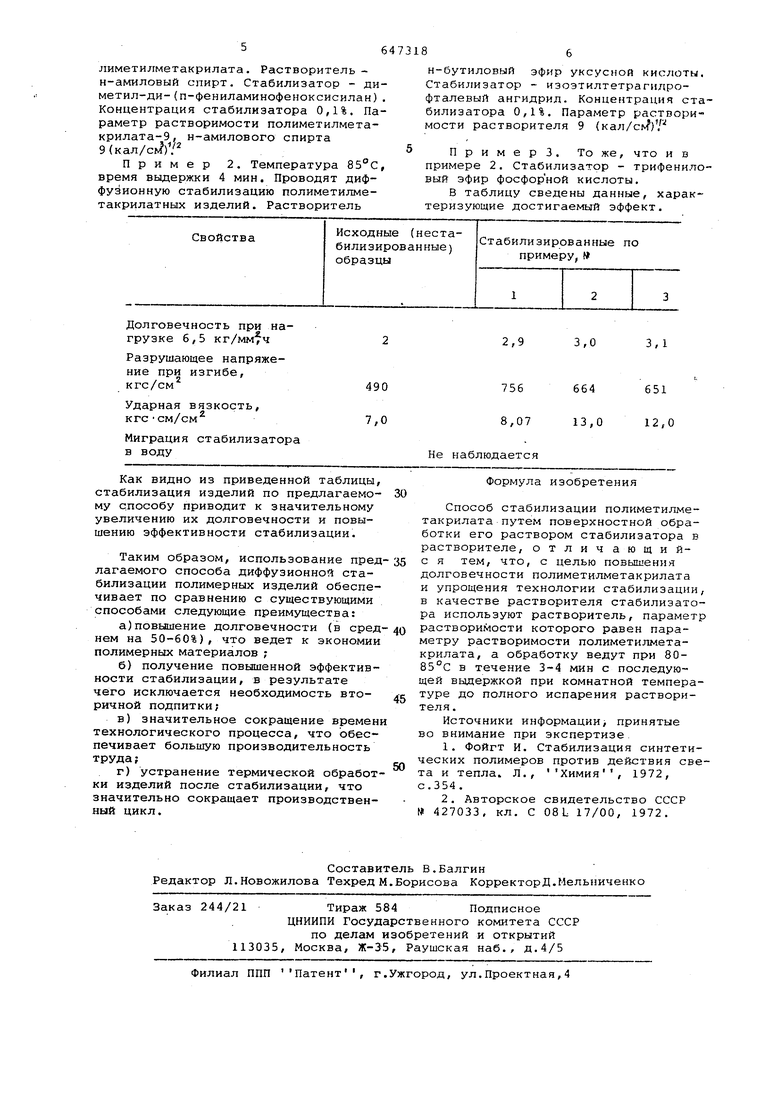

В таблицу сведены данные, характеризующие достигаемый эффект.

Авторы

Даты

1979-02-15—Публикация

1976-02-02—Подача