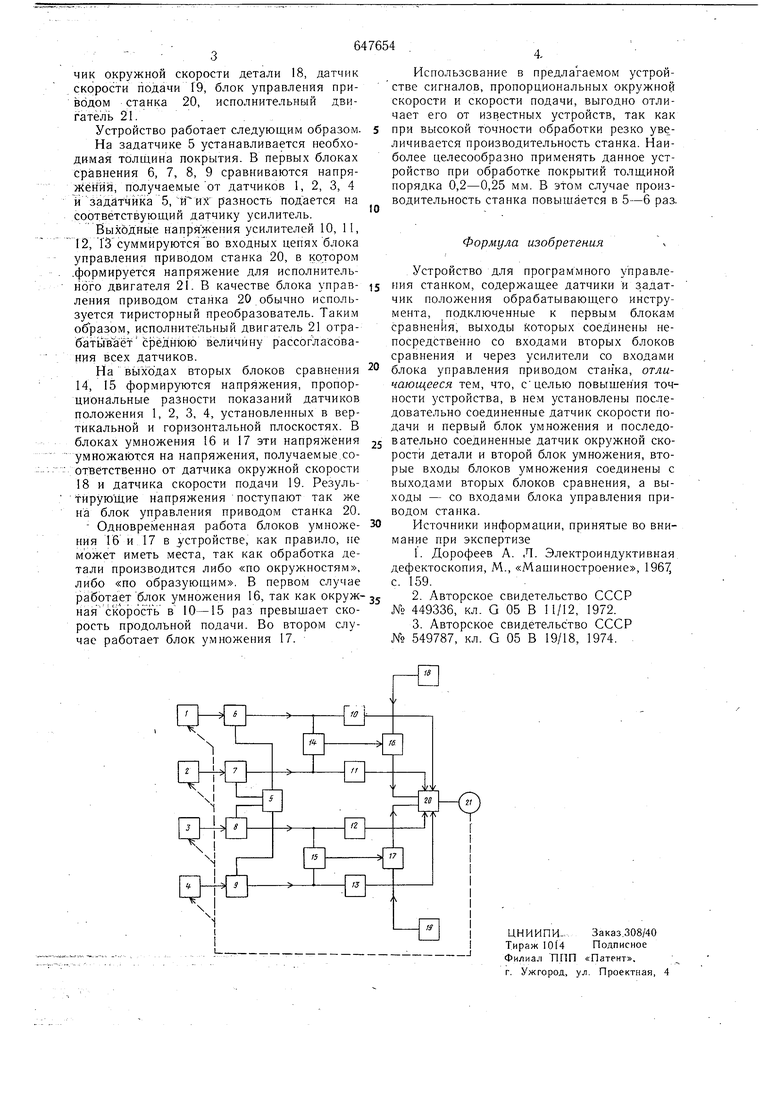

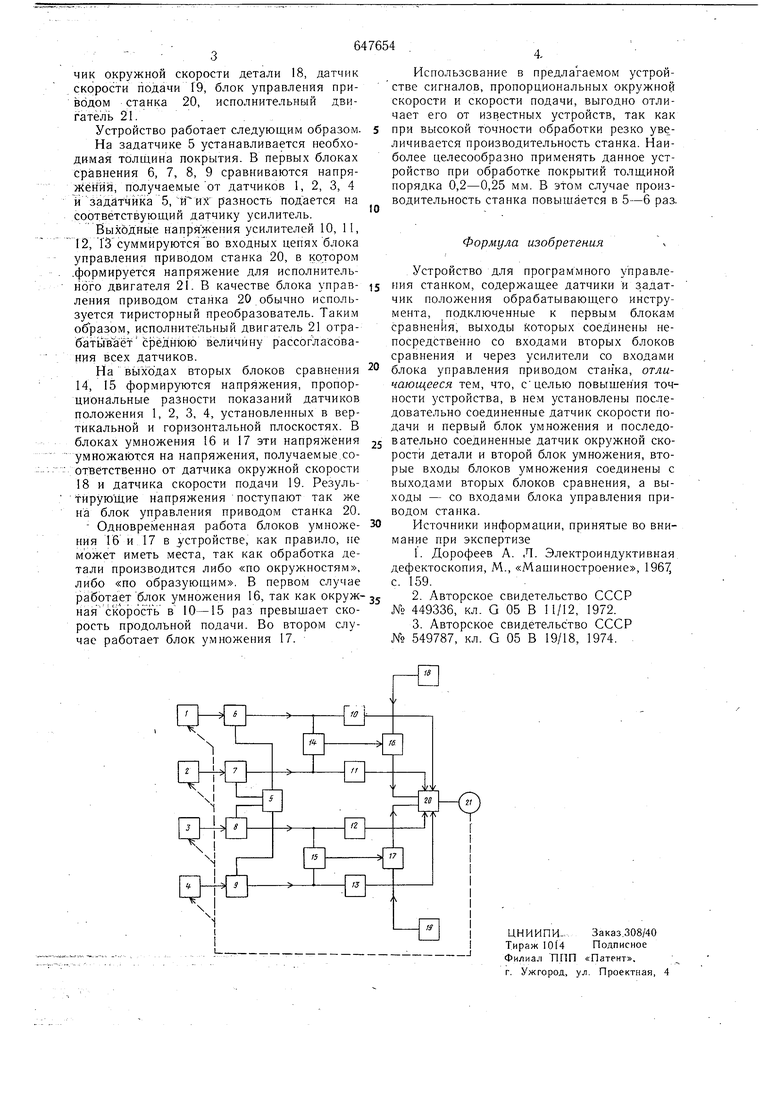

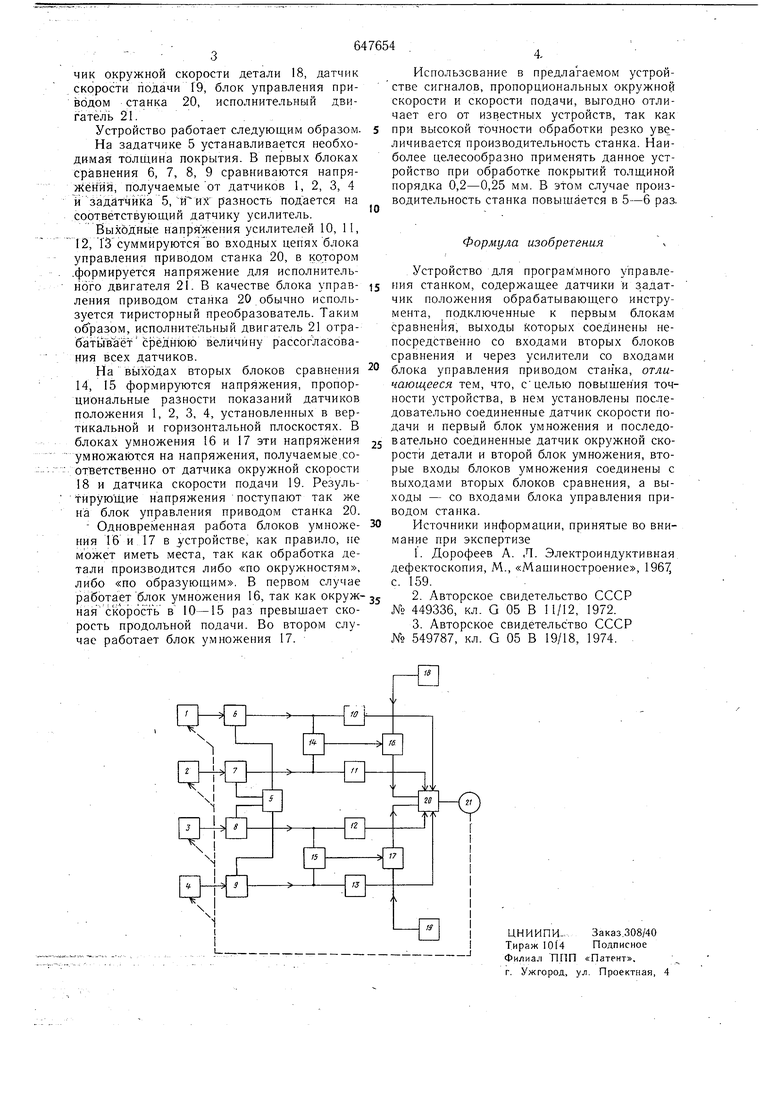

чик окружной скорости детали 18, датчик скорости подачи 19, блок управления приводом станка 20, исполнительный двигатель 21... Устройство работает следующим образом. На задатчике 5 устанавливается необходимая толщина покрытия. В первых блоках сравнения 6, 7, 8, 9 сравниваются напряжения, получаемые от датчиков 1, 2, 3, 4 и задатчйка 5, разность подается на соответствующий датчику усилитель. Выходные напряжения усилителей 10, II, 12, ГЗ суммируютсяво входных цепях блока управления приводом станка 20, в котором .формируется напряжение для исполнительного двигателя 21. В качестве блока управления приводом станка 20 обычно используется тиристорный преобразователь. Таким образом, исполнительный двигатель 21 отрабатьГваётсрё.днюю величину рассогласования всех датчиков. На вьГходах вторых блоков сравнения 14, 15 формируются напряжения, пропорциональные разности показаний датчиков положения 1, 2, 3, 4, установленных в вертикальной и горизонтальной плоскостях. В блоках умножения 16 и 17 эти напряжения уйножаются на напряжения, получаемые.соответственно от датчика окружной скорости 18 и датчика скорости подачи 19. Результирующие напряжения поступают так же на блок управления приводом станка 20. Одновременная работа блоков умножения 16 и 17 в устройстве, как правило, не может иметь места, так как обработка детали производится либо «по окружностям, либо «по образующим. В первом случае работает блок умножения 16, так как окружная скорость в 10-15 раз превышает скорость продольной подачи. Во втором случае работает блок умножения 17. Использование в предлагаемом устройстве сигналов, пропорциональных окружной скорости и скорости подачи, выгодно отличает его от известных устройств, так как при высокой точности обработки резко увеличивается производительность станка. Наиболее целесообразно применять данное устройство при обработке покрытий толщиной порядка 0,2-0,25 мм. В этом случае производительность станка повышается в 5-6 раз. Формула изобретения Устройство для программного управле -ия станком, содержащее датчики и з.адатчик положения обрабатывающего инструмента, подключенные к первы.м блокам сравнения, выходы которых соединены непосредственно со входами вторых блоков сравнения и через усилители со входами блока управления приводом станка, отличающееся тем, что, сцелью повыщения точности устройства, в нем установлены последовательно соединенные датчик скорости подачи и первый блок умножения и последовательно соединенные датчик окружной скорости детали и второй блок умножения, вторые входы блоков умножения соединены с выходами вторых блоков сравнения, а выходы - со входами блока управления приводом станка. Источники информации, принятые во внимание при экспертизе 1.Дорофеев А. Л. Электроиндуктивная дефектоскопия, М., «Машиностроение, 1967, с. 159. 2.Авторское свидетельство СССР № 449336, кл. G 05 В 11/12, 1972. 3.Авторское свидетельство СССР № 549787, кл. G 05 В 19/18, 1974. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Устройство для программного управления станком | 1974 |

|

SU549787A1 |

| Способ поднастройки системы СПИД и устройство для его осуществления | 1985 |

|

SU1255284A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для моделирования параметров системы управления круглошлифовального станка | 1986 |

|

SU1410070A1 |

| Двухканальный привод | 1975 |

|

SU581454A1 |

| Устройство позиционного программ-НОгО упРАВлЕНия | 1978 |

|

SU807228A1 |

| Самонастраивающаяся система управления | 1987 |

|

SU1462242A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Устройство для защиты электропривода постоянного тока | 1983 |

|

SU1246316A1 |

Авторы

Даты

1979-02-15—Публикация

1974-12-10—Подача