Изобретение относится к автоматическому регулированию и может быть применено при разработке шлифовальных станков с автоматическим и адаптивным управлением режимами резания, например, для резь- бошлифовальных станков.

Целью изобретения является повышение надежности устройства для автоматического управления шлифовальным станком.

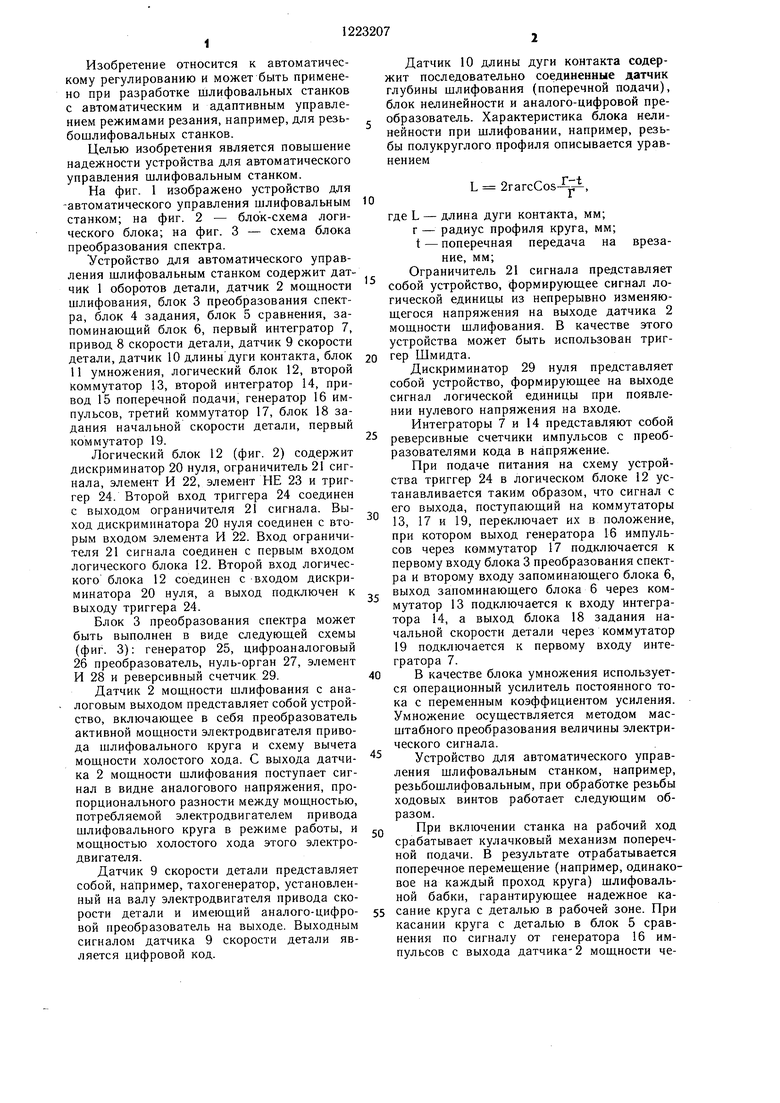

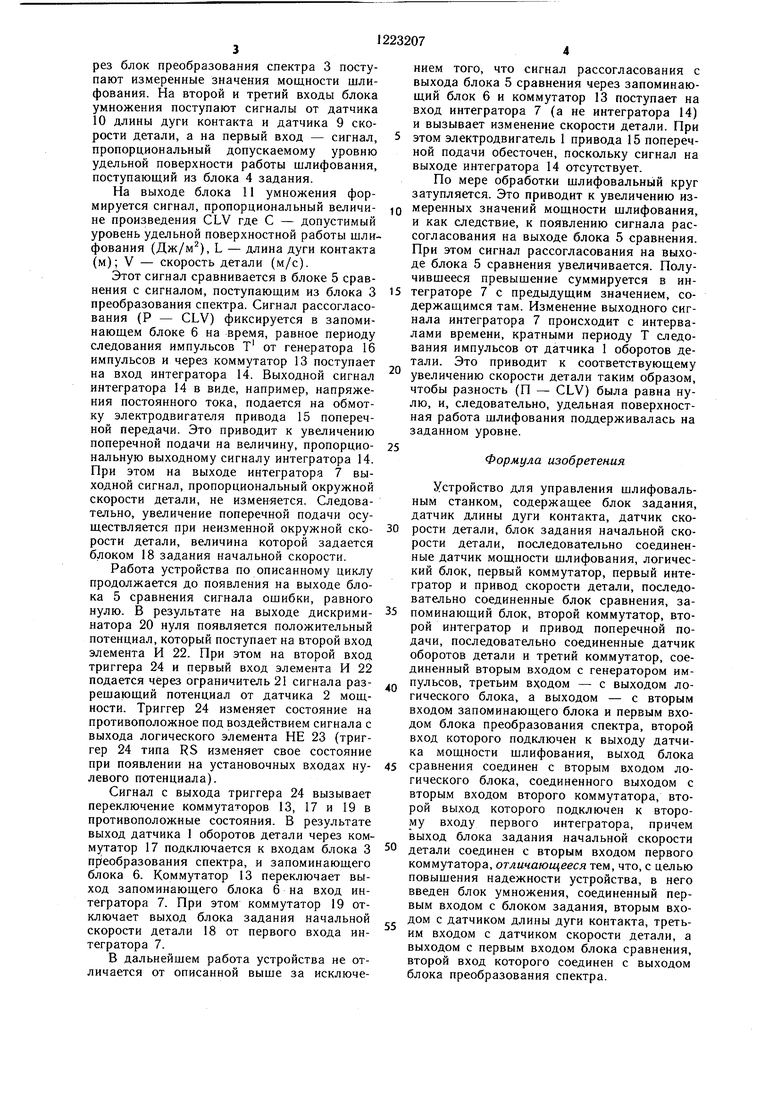

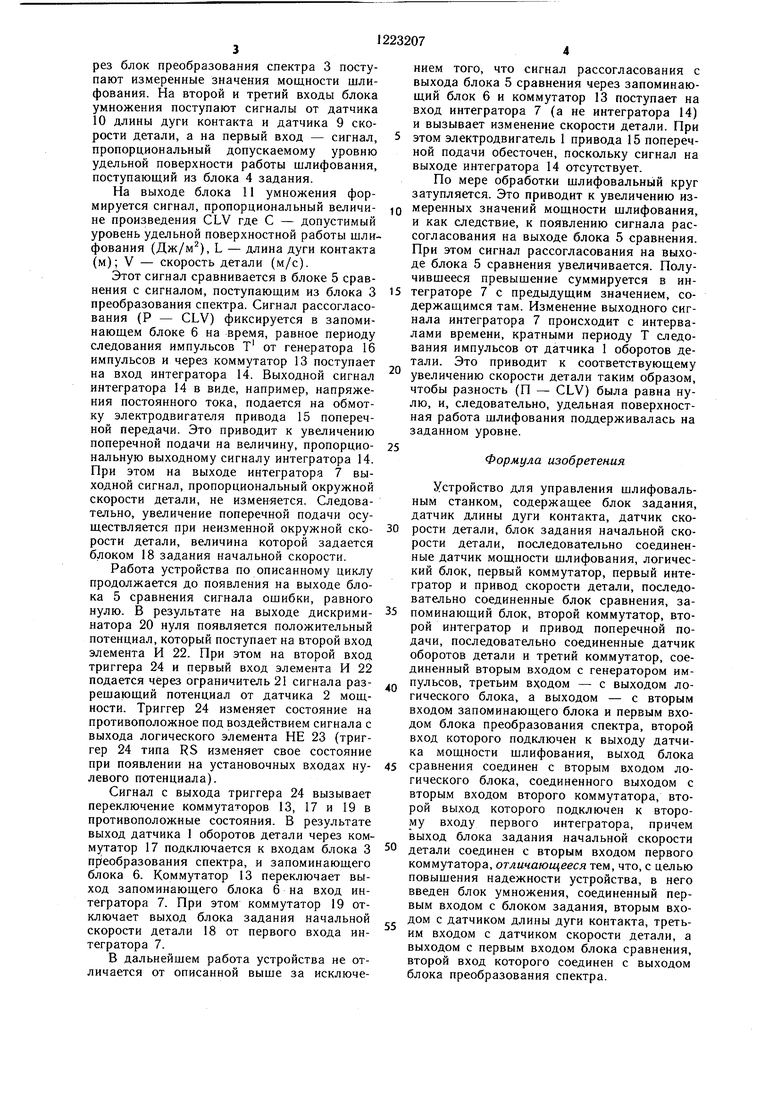

На фиг. 1 изображено устройство для -автоматического управления шлифовальным станком; на фиг. 2 - блок-схема логического блока; на фиг. 3 - схема блока преобразования спектра.

Устройство для автоматического управления шлифовальным станком содержит датчик 1 оборотов детали, датчик 2 мошности шлифования, блок 3 преобразования спектра, блок 4 задания, блок 5 сравнения, за- поминаюш,ий блок 6, первый интегратор 7, привод 8 скорости детали, датчик 9 скорости детали, датчик 10 длины дуги контакта, блок 11 умножения, логический блок 12, второй Коммутатор 13, второй интегратор 14, привод 15 поперечной подачи, генератор 16 импульсов, третий коммутатор 17, блок 18 задания начальной скорости детали, первый коммутатор 19.

Логический блок 12 (фиг. 2) содержит дискриминатор 20 нуля,ограничитель 21 сигнала, элемент И 22, элемент НЕ 23 и триггер 24. Второй вход триггера 24 соединен с выходом ограничителя 21 сигнала. Выход дискриминатора 20 нуля соединен с вторым входом элемента И 22. Вход ограничителя 21 сигнала соединен с первым входом логического блока 12. Второй вход логического блока 12 соединен с входом дискриминатора 20 нуля, а выход подключен к выходу триггера 24.

Блок 3 преобразования спектра может быть выполнен в виде следуюшей схемы (фиг. 3): генератор 25, цифроаналоговый 26 преобразователь, нуль-орган 27, элемент И 28 и реверсивный счетчик 29.

Датчик 2 мош,ности шлифования с аналоговым выходом представляет собой устройство, включаюш,ее в себя преобразователь активной мошности электродвигателя привода шлифовального круга и схему вычета мош,ности холостого хода. С выхода датчика 2 мощности шлифования поступает сигнал в видне аналогового напряжения, пропорционального разности между мощностью, потребляемой электродвигателем привода шлифовального круга в режиме работы, и мощностью холостого хода этого электродвигателя.

Датчик 9 скорости детали представляет собой, например, тахогенератор, установленный на валу электродвигателя привода скорости детали и имеющий аналого-цифро- вой преобразователь на выходе. Выходным сигналом датчика 9 скорости детали является цифровой код.

Датчик 10 длины дуги контакта содержит последовательно соединенные датчик глубины шлифования (поперечной подачи), блок нелинейности и аналого-цифровой преобразователь. Характеристика блока нелинейности при шлифовании, например, резьбы полукруглого профиля описывается уравнением

L 2гагсСо5- Д,

где L - длина дуги контакта, мм;

г - радиус профиля круга, мм; t - поперечная передача на врезание, мм;

Ограничитель 21 сигнала представляет собой устройство, формирующее сигнал логической единицы из непрерывно изменяющегося напряжения на выходе датчика 2 мощности шлифования. В качестве этого устройства может быть использован триггер Шмидта.

Дискриминатор 29 нуля представляет собой устройство, формирующее на выходе сигнал логической единицы при появлении нулевого напряжения на входе.

Интеграторы 7 и 14 представляют собой реверсивные счетчики импульсов с преобразователями кода в напряжение.

При подаче питания на схему устройства триггер 24 в логическом блоке 12 устанавливается таким образом, что сигнал с его выхода, поступающий на коммутаторы 13, 17 и 19, переключает их в положение, при котором выход генератора 16 импульсов через коммутатор 17 подключается к первому входу блока 3 преобразования спектра и второму входу запоминающего блока 6, выход запоминающего блока 6 через коммутатор 13 подключается к входу интегратора 14, а выход блока 18 задания начальной скорости детали через коммутатор 19 подключается к первому входу интегратора 7.

В качестве блока умножения используется операционный усилитель постоянного тока с переменным коэффициентом усиления. Умножение осуществляется методом масштабного преобразования величины электрического сигнала.

Устройство для автоматического управления шлифовальным станком, например, резьбошлифовальным, при обработке резьбы ходовых винтов работает следующим образом.

При включении станка на рабочий ход срабатывает кулачковый механизм поперечной подачи. В результате отрабатывается поперечное перемещение (например, одинаковое на каждый проход круга) шлифовальной бабки, гарантирующее надежное касание круга с деталью в рабочей зоне. При касании круга с деталью в блок 5 сравнения по сигналу от генератора 16 импульсов с выхода датчика 2 мощности через блок преобразования спектра 3 поступают измеренные значения мощности шлифования. На второй и третий входы блока умножения поступают сигналы от датчика 10 длины дуги контакта и датчика 9 скорости детали, а на первый вход - сигнал, пропорциональный допускаемому уровню удельной поверхности работы шлифования, поступаюш.ий из блока 4 задания.

На выходе блока 11 умножения форннем того, что сигнал рассогласования с выхода блока 5 сравнения через запоминающий блок 6 и коммутатор 13 поступает на вход интегратора 7 (а не интегратора 14) и вызывает изменение скорости детали. При этом электродвигатель 1 привода 15 поперечной подачи обесточен, поскольку сигнал на выходе интегратора 14 отсутствует.

По мере обработки шлифовальный круг затупляется. Это приводит к увеличению измируется сигнал, пропорциональный величи- ю меренных значений мощности шлифования.

не произведения CLV где С - допустимый уровень удельной поверхностной работы шлифования (Дж/м), L - длина дуги контакта (м); V - скорость детали (м/с).

тот сигнал сравнивается в блоке 5 срави как следствие, к появлению сигнала рассогласования на выходе блока 5 сравнения. При этом сигнал рассогласования на выходе блока 5 сравнения увеличивается. Получившееся превышение суммируется в иннения с сигналом, поступающим из блока 3 5 теграторе 7 с предыдущим значением, сопреобразования спектра. Сигнал рассогласования (Р - CLV) фиксируется в запоминающем блоке 6 на время, равное периоду следования импульсов Т от генератора 16 импульсов и через коммутатор 13 поступает на вход интегратора 14. Выходной сигнал интегратора 14 в виде, например, напряжения постоянного тока, подается на обмотку электродвигателя привода 15 поперечной передачи. Это приводит к увеличению поперечной подачи на величину, пропорциональную выходному сигналу интегратора 14. При этом на выходе интегратора 7 выходной сигнал, пропорциональный окружной скорости детали, не изменяется. Следовательно, увеличение поперечной подачи осуществляется при неизменной окружной скорости детали, величина которой задается блоком 18 задания начальной скорости.

Работа устройства по описанному циклу продолжается до появления на выходе блока 5 сравнения сигнала ошибки, равного

20

25

30

держащимся там. Изменение выходного сигнала интегратора 7 происходит с интервалами времени, кратными периоду Т следования импульсов от датчика 1 оборотов детали. Это приводит к соответствующему увеличению скорости детали таким образом, чтобы разность (П - CLV) была равна нулю, и, следовательно, удельная поверхностная работа шлифования поддерживалась на заданном уровне.

Формула изобретения

Устройство для управления шлифовальным станком, содержащее блок задания, датчик длины дуги контакта, датчик скорости детали, блок задания начальной скорости детали, последовательно соединенные датчик мощности шлифования, логический блок, первый коммутатор, первый интегратор и привод скорости детали, последовательно соединенные блок сравнения, занулю. В результате на выходе дискрими- 35 поминающий блок, второй коммутатор, вто- натора 20 нуля появляется положительныйрой интегратор и привод поперечной по45

потенциал, который поступает на второй вход элемента И 22. При этом на второй вход триггера 24 и первый вход элемента И 22 подается через ограничитель 21 сигнала раз- Q решающий потенциал от датчика 2 мощности. Триггер 24 изменяет состояние на противоположное под воздействием сигнала с выхода логического элемента НЕ 23 (триггер 24 типа RS изменяет свое состояние при появлении на установочных входах нулевого потенциала).

Сигнал с выхода триггера 24 вызывает переключение коммутаторов 13, 17 и 19 в противоположные состояния. В результате выход датчика 1 оборотов детали через коммутатор 17 подключается к входам блока 3 пр(еобразования спектра, и запоминающего блока 6. Коммутатор 13 переключает выход запоминающего блока 6 на вход интегратора 7. При этом коммутатор 19 от50

дачи, последовательно соединенные датчик оборотов детали и третий коммутатор, соединенный вторым входом с генератором импульсов, третьим входом - с выходом логического блока, а выходом - с вторым входом запоминающего блока и первым входом блока преобразования спектра, второй вход которого подключен к выходу датчика мощности щлифовання, выход блока сравнения соединен с вторым входом логического блока, соединенного выходом с вторым входом второго коммутатора, второй выход которого подключен к второ- му входу первого интегратора, причем выход блока задания начальной скорости детали соединен с вторым входом первого коммутатора, отличающееся тем, что, с целью повыщения надежности устройства, в него введен блок умножения, соединенный первым входом с блоком задания, вторым вхоключает выход блока задания начальнойдом с датчиком длины дуги контакта, третьскорости детали 18 от первого входа интегратора 7.

В дальнейшем работа устройства не отличается от описанной выше за исключеим входом с датчиком скорости детали, а выходом с первым входом блока сравнения, второй вход которого соединен с выходом блока преобразования спектра.

ннем того, что сигнал рассогласования с выхода блока 5 сравнения через запоминающий блок 6 и коммутатор 13 поступает на вход интегратора 7 (а не интегратора 14) и вызывает изменение скорости детали. При этом электродвигатель 1 привода 15 поперечной подачи обесточен, поскольку сигнал на выходе интегратора 14 отсутствует.

По мере обработки шлифовальный круг затупляется. Это приводит к увеличению изи как следствие, к появлению сигнала рассогласования на выходе блока 5 сравнения. При этом сигнал рассогласования на выходе блока 5 сравнения увеличивается. Получившееся превышение суммируется в интеграторе 7 с предыдущим значением, сотеграторе 7 с предыдущим значением, со

держащимся там. Изменение выходного сигнала интегратора 7 происходит с интервалами времени, кратными периоду Т следования импульсов от датчика 1 оборотов детали. Это приводит к соответствующему увеличению скорости детали таким образом, чтобы разность (П - CLV) была равна нулю, и, следовательно, удельная поверхностная работа шлифования поддерживалась на заданном уровне.

Формула изобретения

Устройство для управления шлифовальным станком, содержащее блок задания, датчик длины дуги контакта, датчик скорости детали, блок задания начальной скорости детали, последовательно соединенные датчик мощности шлифования, логический блок, первый коммутатор, первый интегратор и привод скорости детали, последовательно соединенные блок сравнения, запоминающий блок, второй коммутатор, вто- рой интегратор и привод поперечной по5

Q

0

дачи, последовательно соединенные датчик оборотов детали и третий коммутатор, соединенный вторым входом с генератором импульсов, третьим входом - с выходом логического блока, а выходом - с вторым входом запоминающего блока и первым входом блока преобразования спектра, второй вход которого подключен к выходу датчика мощности щлифовання, выход блока сравнения соединен с вторым входом логического блока, соединенного выходом с вторым входом второго коммутатора, второй выход которого подключен к второ- му входу первого интегратора, причем выход блока задания начальной скорости детали соединен с вторым входом первого коммутатора, отличающееся тем, что, с целью повыщения надежности устройства, в него введен блок умножения, соединенный первым входом с блоком задания, вторым входом с датчиком длины дуги контакта, третьим входом с датчиком скорости детали, а выходом с первым входом блока сравнения, второй вход которого соединен с выходом блока преобразования спектра.

Фиг.

Фиг. г

Составитель В. Титов

Редактор. КугрышеваТехред И. ВересКорректор.А. Знмокосов

Заказ 1711/50ТиражвЗбПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патеит, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU975365A1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Устройство для управления перемещением стола плоскошлифовального станка | 1985 |

|

SU1278809A1 |

| Способ поддержания мощности шлифования и устройство для его осуществеления | 1976 |

|

SU650794A1 |

| Устройство для автоматического контроля формы детали | 1985 |

|

SU1255410A1 |

| Устройство для моделирования процесса шлифования | 1987 |

|

SU1571626A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

Изобретение относится к системам управления. Целью изобретения является упрощение устройства для управления шлифовальным станком. Сущность изобретения состоит в том, что арифметический блок выполнен в виде блока умножения, причем блок задания, арифметический блок и блок сравнения соединены последовательно, выход датчика скорости детали соединен с третьим входом арифметического блока, выход датчика длины дуги контакта - с вторым входом арифметического блока, а выход блока преобразования спектра соединен с вторым входом блока сравнения. 3 ил. го ю оо 1чЭ

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-04-07—Публикация

1984-10-23—Подача