Изобретение относится к области автоматизации производственных процессов и может быть использовано для доработки по толщипе диэлектрических теплозащитных покрытий металлических изделий на токарном станке путем фрезерования торцовой фрезой.

Известно устройство программного управления станком для фрезерования диэлектрических покрытий криволинейных поверхностей металлических изделий, содержащее датчики перемещения и линейной скорости перемещения изделия, подключенные к блоку задержки, выход которого подключен к блоку управления поперечной подачи фрезы 1.

Известно также устройство программного управления станком для обработки диэлектрических покрытий металлических изделий, содержащее установленный в центре фрезы индуктивный датчик, подсоединенный через усилитель к блоку управления 2.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для программного управления станком, содержащее датчики и задатчик положения обрабатывающего инструмента, подключеные к первым блокам сравнения, выходы которых соединены со входами вторых блоков сравнения и через усилители со входом блока управления приводом 3. Известные устройства не обеспечивают высокой точности из-за возникновения ощибок в толщине обрабатываемого слоя покрытия, связанной с изменением радиуса, нзделия и возрастающей с увеличением скорости поперечной подачи.

Цель изобретения - повыщение точности устройства.

Поставленная цель достигается тем, что в устройство введен блок выбора максимального сигнала, входы которого подключены к выходам вторых блоков сравненпя, а выход - к управляющему входу задатчика положения обрабатывающего инструмента.

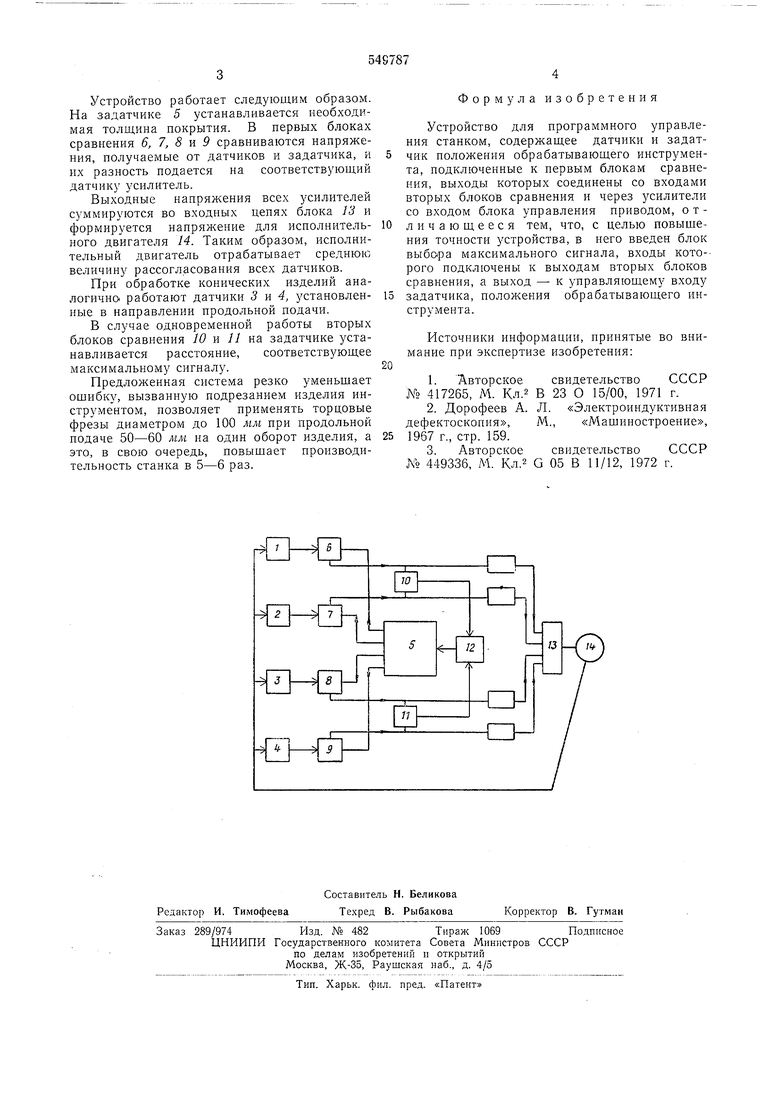

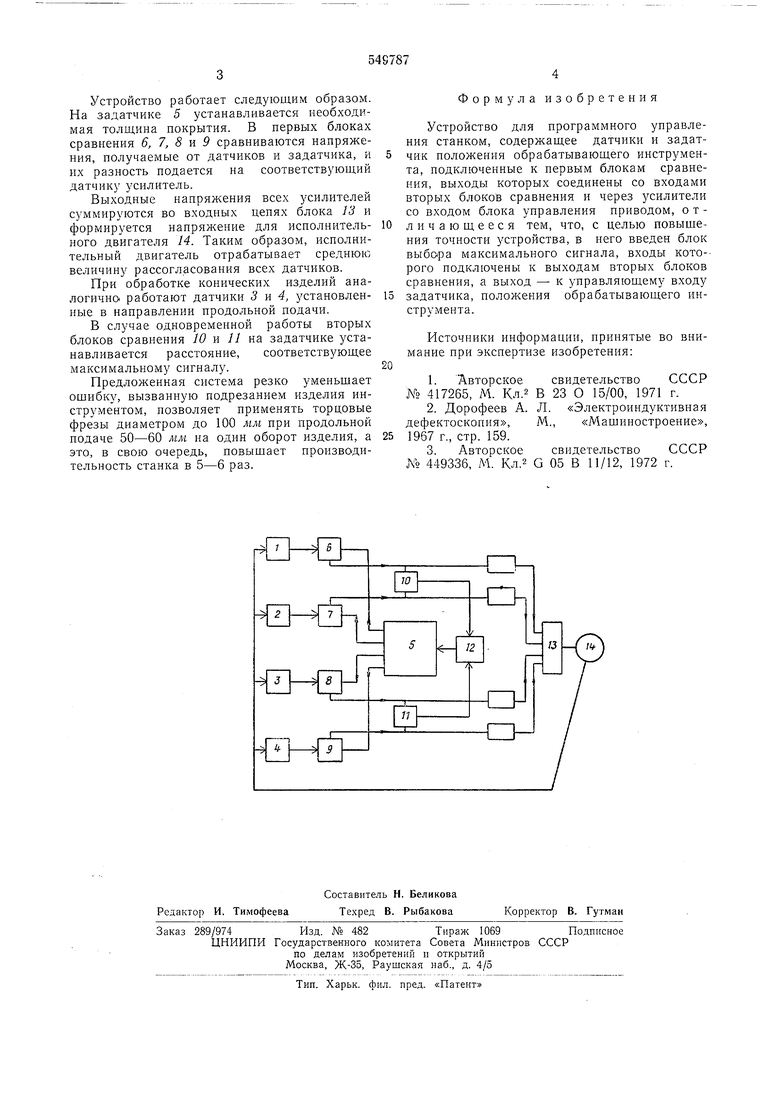

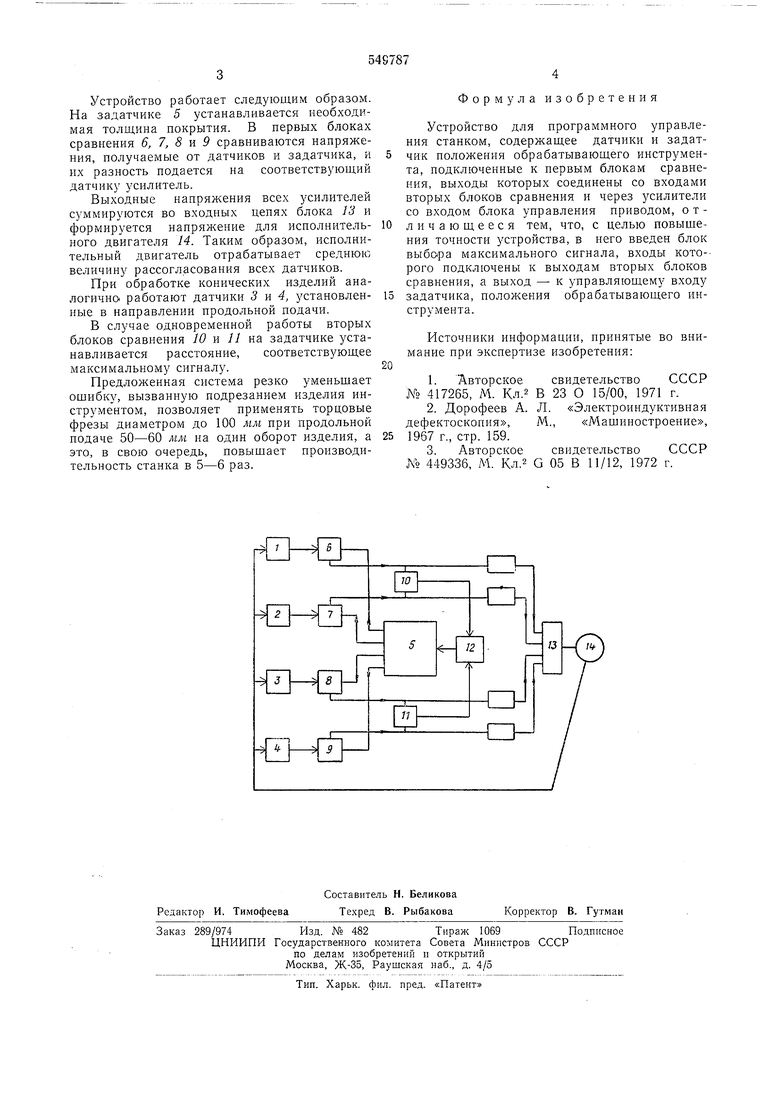

На чертеже изображена блок-схема устройства. Устройство содержит датчики / и 2 положения обрабатывающего инструмента, установленные на корпусе фрезерной головки в направленин главного движения станка, соответственно перед фрезой и за фрезой, датчики 3 и 4, установленные на корнусе фрезерной головки в направлении продольной подачи станка, соответственно перед фрезой и за фрезой, задатчик 5 положения обрабатывающего инструмента, соединенный с первыми блоками сравнения 6, 7, 8 и 9, вторые блоки сравненпя 10 и 11, связанные с задатчиком 5 через блок выбора максимального сигнала 12, блок управления прпводом 13 п исполнительный двигатель 14. Устройство работает следующим образом. На задатчике 5 устанавливается необходимая толщина покрытия. В первых блоках сравнения 6, 7, 8 и 9 сравниваются напряжения, получаемые от датчиков и задатчика, и их разность подается на соответствующий датчику усилитель. Выходные напряжения всех усилителей суммируются во входных цепях блока 13 и формируется напряжение для исполнительного двигателя 14. Таким образом, исполнительный двигатель отрабатывает среднюю величину рассогласования всех датчиков. При обработке конических изделий аналогично- работают датчики 3 и 4, установленные в направлении продольной подачи. В случае одновременной работы вторых блоков сравнения W и 11 на задатчике устанавливается расстояние, соответствующее максимальному сигналу. Предложенная система резко уменьщает ошибку, вызванную подрезанием изделия инструментом, позволяет применять торцовые фрезы диаметром до 100 мм при продольной подаче 50-60 мм на один оборот изделия, а это, в свою очередь, повыщает производительность станка в 5-6 раз. Формула изобретения Устройство для программного управления станком, содержащее датчики и задатчик положения обрабатывающего инструмента, подключенные к первым блокам сравнения, выходы которых соединены со входами вторых блоков сравнения и через усилители со входом блока управления приводом, отличающееся тем, что, с целью повыщения точности устройства, в него введен блок выбо-ра максимального сигнала, входы кото-рого подключены к выходам вторых блоков сравнения, а выход - к управляющему входу задатчика, положения обрабатывающего инструмента. Источники информации, нринятые во внимание при экспертизе изобретения: 1.Авторское свидетельство СССР № 417265, М. Кл.2 В 23 О 15/00, 1971 г. 2.Дорофеев А. Л. «Электроиндуктивная дефектоскопия, М., «Машиностроение, 1967 г., стр. 159. 3.Авторское свидетельство СССР 449336, М. Кл.2 G 05 В 11/12, 1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки диэлектрическихпОКРыТий МЕТАлличЕСКиХ издЕлий | 1979 |

|

SU831533A2 |

| Устройство для адаптивного программного управления металлорежужим станком | 1977 |

|

SU631875A1 |

| Устройство для обработки диэлектрическихпОКРыТий МЕТАлличЕСКиХ издЕлий | 1979 |

|

SU831529A2 |

| Устройство для адаптивного программного управления фрезерным станком | 1976 |

|

SU602919A1 |

| Устройство для обработки диэлектрических покрытий металлических изделий | 1981 |

|

SU998090A1 |

| Устройство для программного управления станком | 1974 |

|

SU647654A1 |

| Устройство для автоматической коррекции погрешности фрезерования | 1981 |

|

SU1028473A1 |

| Устройство для адаптивного программноно управления металлорежущими станками | 1975 |

|

SU603951A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ НА ФРЕЗЕРНОМ СТАНКЕ С ЧПУ | 2013 |

|

RU2571553C2 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

-СН

Авторы

Даты

1977-03-05—Публикация

1974-10-15—Подача