00 00 О5

со

О5

го

IUl.f

Изобретение относится к автоматическому регулированию, может быть применено при разработке шлифовальных станков с автоматическим управ- лением режимами резания,например для резьбошлифовальньгх станков, и является усовершенствованием устройства по авт.св. № 1223207.

Цель изобретения - увеличение точности обработки.

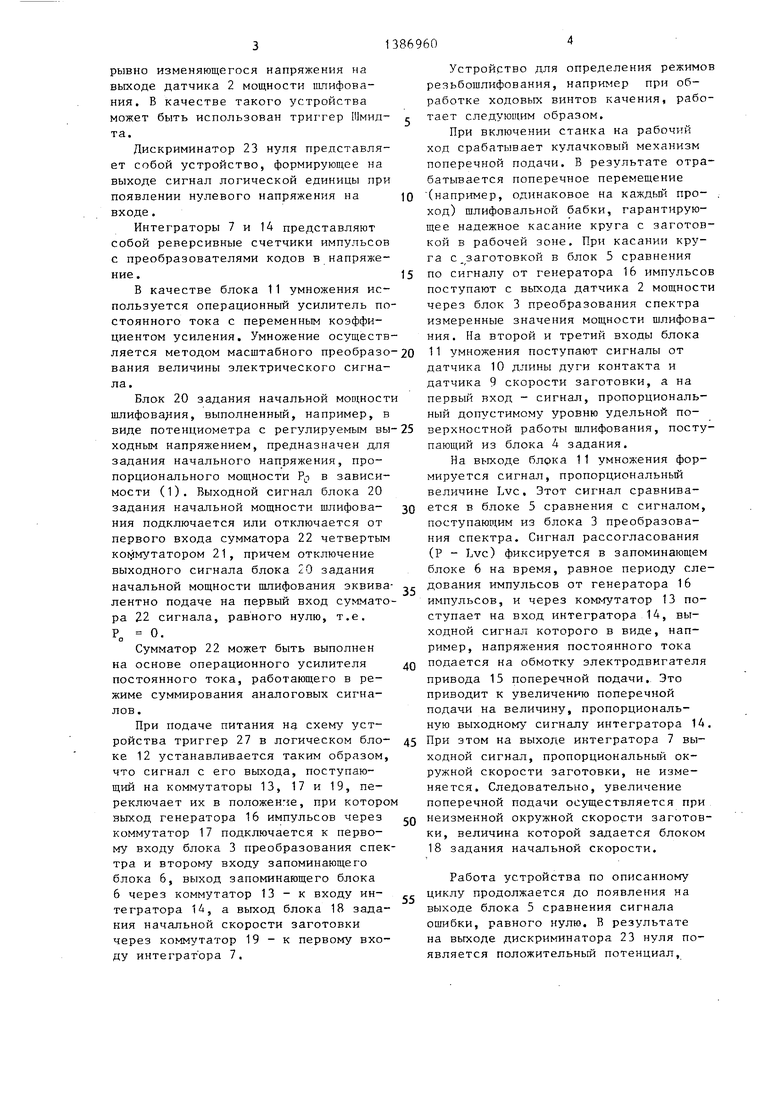

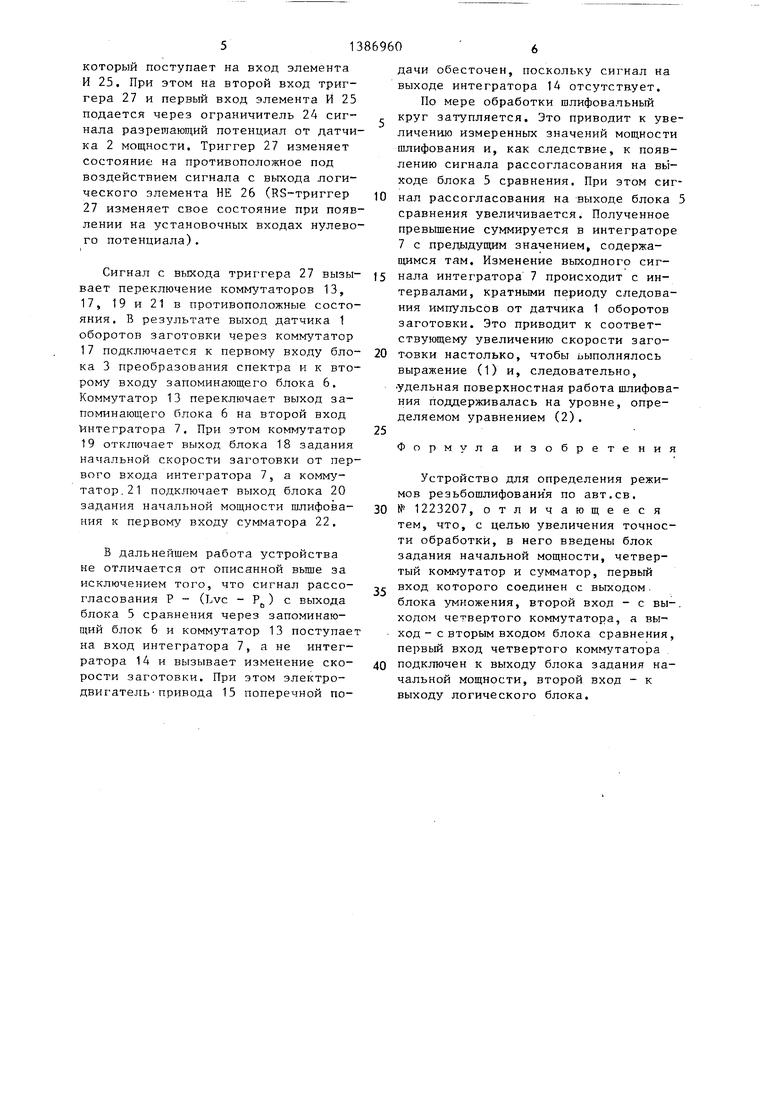

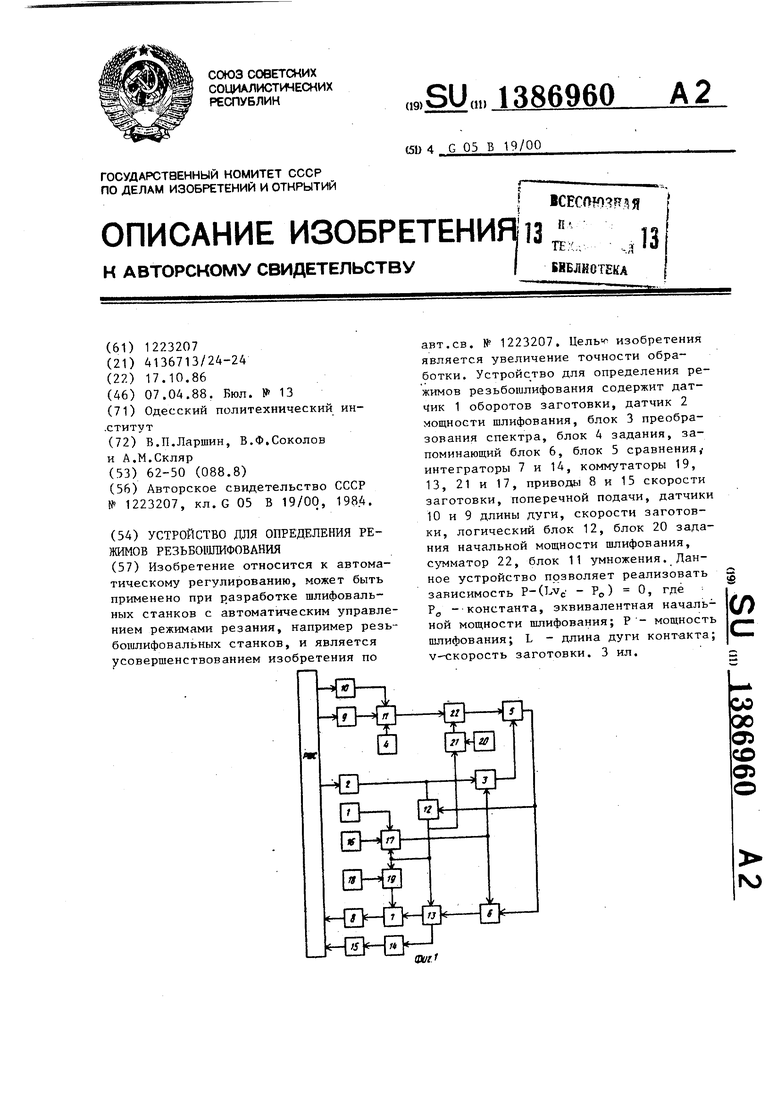

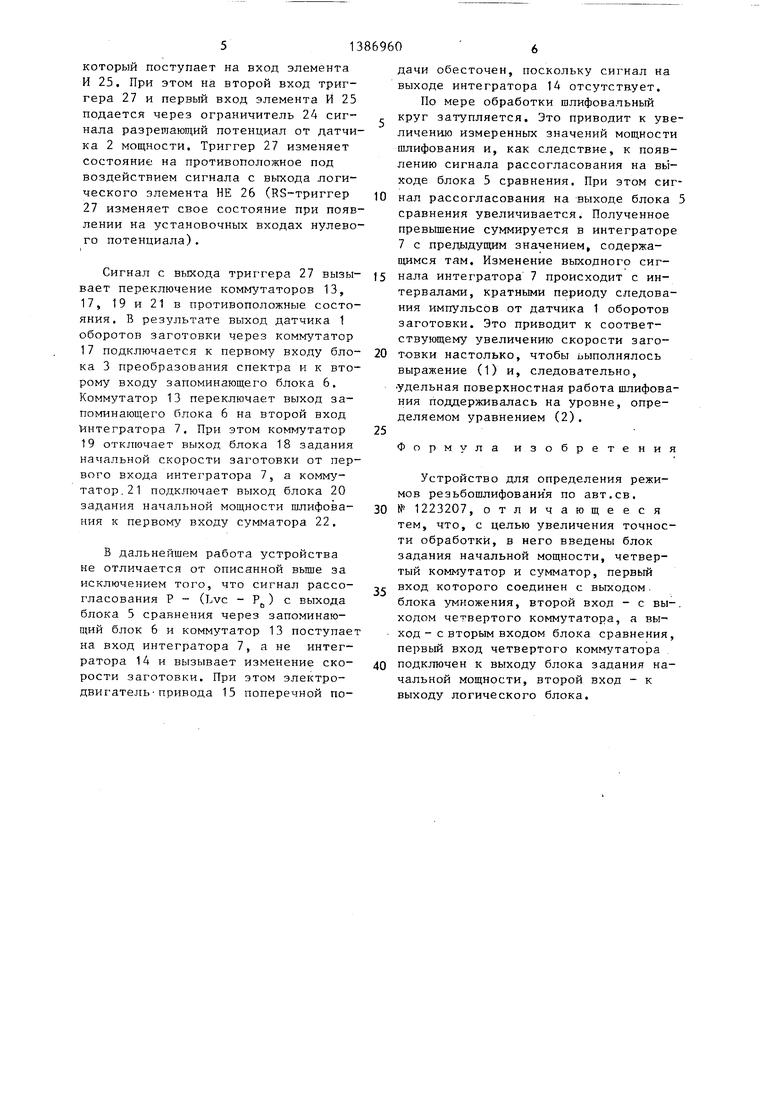

На фиг.1 изображена схема устройства для определения режимов резъ бошлифования; на фиг.2 - схема логического блока; на фиг.З - схема бло- ка преобразования спектра..

Устройство позволяет реализовать зависимость мощности шлифования (Р)

Р - (Lvc - Р„ ) О,

(1)

де Р - константа, эквивалентная начальной мощности шлифования (задается блоком задания начальной мощности шлифования; -jS

L - длина дуги контакта;

V - скорость заготовки ;

с - допустимый уровень удельной поверхностной работы шлифования.. - зс Из зависимости (1) следует

Р с - LV LV(2)

Поскольку РО и L остаются посте- янными в пределах прохода резьбошли- фования, то компенсируюш;еб изменение скорости V при выполнении зависимости (1) приводит к изменению P/Lv таким образом, что с увеличением V зна чение P/LV увеличивается, а с уменьшением - уменьшается. При этом скорость V изменяется в меньшем по сравнению со случаем Р О диапазоне.

Устройство для определения режи- мов резьбошлифования содержит датчик

Iоборотов заготовки,датчик 2 мощности шлифования,блок 3 преобразования спектра, блок 4 задания, блок 5 сравнения, запоминающий блок 6, первый ин- тегратор 7, привод 8 скорости заготовки, датчик 9 скорости заготовки, датчик 10 длины дуги-контакта, блок

IIумножения, логический блок 12, второй коммутатор 13, второй интег- ратор 14, привод 15 поперечной подачи, генератор 16 импульсов, третий коммутатор 17, блок 18 задания начальной скорости заготовки, первый

-

5

0

jS

с

5 0

5

0

коммутатор 19, блок 20 задания начальной мощности, четвертый коммутатор 21 и сумматор 22.

Логический блок 12 содержит дис- кримийатор 23 нуля и последовательно соединенные ограничитель 24 сигнала, элементы И 25 и НЕ 26 и триггер 27. Второй вход триггера 27 соединен с выходом ограничителя 24 сигнала. Выход дискриминатора 23 нуля соединен с вторым входом элемента И 25. Вход ограничителя 24 сигнала соединен с первым входом логического б.ггака 12, второй вход которого соединен с входом дискриминатора 23,нуля, а выход подключен к выходу триггера 27.

Блок 3 преобразования спектра может быть выполнен в виде схемы, состоящей из генератора 28, цифроанало- гового преобразователя 29, нуль-ор- тана 30, элемента И 31 и реверсивного счетчика 32.

Датчик 2 МО1ЦНОСТИ шлифования представляет сгбой устройство с аналоговым выходом, содержащее преобразователь активной мощности электродвигателя привода шлифовального круга и cxeivry вычета мощности холостого хода. С выхода датчика 2 мощности шлифования поступает сигнал в виде напряжения, пропорционального разности между мощностью, потребляемой электродвигателем привода шлифовального круга в режиме работы, и мощностью . холостого хода.

Датчик 9 скорости заготовки представляет собой , например тахогенера- тор, установленный на валу электродвигателя привода скорости заготовки. Выходным сигналом датчика 9 является напряжение.

Датчик 10 длины дуги контакта содержит последовательно соеди генные датчик поперечной подачи на врезание и блок нелинейности. Характеристика блока нелинейности при шлифовании, например, резьбы полукруглого профиля описывается уравнением

L 2r arccos

г

(3)

где г - радиус профиля круга;

t - поперечная подача на врезание .

Ограничитель 24 сигнала представляет собой устройство, формиру ,-щее сигнал логической единицы из непрерывно изменяющегося напряжения на выходе датчика 2 мощности ишифова- ния. В качестве такого устройства может быть использован триггер Шмид- та.

Дискриминатор 23 нуля представляет собой устройство, формирующее на выходе сигнал логической единицы при появлении нулевого напряжения на входе.

Интеграторы 7 и 14 представляют собой реверсивные счетчики импульсов с преобразователями кодов в напряжение.

В качестве блока 11 умножения используется операционный усилитель постоянного тока с переменным коэффициентом усиления. Умножение осуществляется методом масштабного преобразо вания величины электрического сигнала.

Блок 20 задания начальной моп;ност шлифoвa; ия, выполненный, например, в виде потенциометра с регулируемым вы ходным напряжением, предназначен для задания начального напряжения, пропорционального мощности в зависимости (1). Выходной сигнал блока 20 задания начальной мощности шлифова- ния подключается или отключается от первого входа сумматора 22 четвертым ко1 мутатором 21, причем отключение выходного сигнала блока 20 задания начальной мощности шлифования эквива лентно подаче на первый вход сумматора 22 сигнала, равного нулю, т.е. Р. 0.

Сумматор 22 может быть выполнен на основе операционного усилителя постоянного тока, работающего в режиме суммирования аналоговых сигналов.

При подаче питания на схему устройства триггер 27 в логическом бло- ке 12 устанавливается таким образом, что сигнал с его выхода, поступающий на коммутаторы 13, 17 и 19, переключает их в положение, при котором выход генератора 16 импульсов через коммутатор 17 подключается к первому входу блока 3 преобразования спектра и второму входу запоминающего блока 6, выход запоминающего блока 6 через коммутатор 13 - к входу ин- тегратора 1Д, а выход блока 18 задания начальной скорости заготовки через коммутатор 19 - к первому входу интегратора 7.

Устройство для определения режимо резьбошлифования, например при обработке ходовых винтов качения, работает следуюп1им образом.

При включении станка на рабочий ход срабатывает кулачковый механизм поперечной подачи. В результате отрабатывается поперечное перемещение (например, одинаковое на каждый про- ход) щлифовальной бабки, гарантирующее надежное касание круга с заготовкой в рабочей зоне. При касании круга с,заготовкой в блок 5 сравнения по сигналу от генератора 16 импульсо поступают с выхода датчика 2 мощност через блок 3 преобразования спектра измеренные значения мощности щлифова ния. На второй и третий входы блока 11 умножения поступают сигналы от датчика 10 длины дуги контакта и датчика 9 скорости заготовки, а на первьв1 вход - сигнал, пропорциональный допустимому уровню удельной поверхностной работы шлифования, поступающий из блока Д задания.

На выходе блока 11 умножения формируется сигнал, пропорциональньм величине Lvc, Этот сигнал сравнивается в блоке 5 сравнения с сигналом, поступаюпщм из блока 3 преобразования спектра. Сигнал рассогласования (Р - LVC) фиксируется в запоминающем блоке 6 на время, равное периоду следования импульсов от генератора 16 импульсов, и через коммутатор 13 поступает на вход интегратора 14, выходной сигнал которого в виде, например, напряжения постоянного тока подается на обмотку электродвигателя привода 15 поперечной подачи. Это приводит к увеличению поперечной подачи на величину, пропорциональную выходному сигналу интегратора 14 При этом на выходе интегратора 7 выходной сигнал, пропорциональный окружной скорости заготовки, не изменяется. Следовательно, увеличение поперечной подачи осуществляется при неизменной окружной скорости заготовки, величина которой задается блоком 18 задания начальной скорости.

Работа устройства по описанному циклу продолжается до появления на выходе блока 5 сравнения сигнала ошибки, равного нулю. В результате на выходе дискриминатора 23 нуля появляется положительньЕй потенциал.

который поступает на вход элемента И 25. При этом на второй вход триггера 27 и первый вход элемента И 25 подается через ограничитель 24 сигнала разрешающий потенциал от датчика 2 мощности. Триггер 27 изменяет состояние на противоположное под воздействием сигнала с выхода логического элемента НЕ 26 (RS-триггер 27 изменяет свое состояние при появлении на установочных входах нулевого потенциала).

Сигнал с выхода тригтера 27 вызывает переключение коммутаторов 13, 17, 19 и 21 в противоположные состояния. В результате выход датчика 1 оборотов заготовки через коммутатор 17 подключается к первому входу блока 3 преобразования спектра и к второму входу запоминающего блока 6. Коммутатор 13 переключает выход запоминающего блока 6 на второй вход интегратора 7. При этом коммутатор 19 отключает выход блока 18 задания начальной скорости заготовки от первого входа интегратора 7, а коммутатор. 21 подключает выход блока 20 задания начальной мощности шлифования к первому входу сумматора 22.

В дальнейшем работа устройства не отличается от описанной въте за исключением того, что сигнал рассогласования Р - (LVC - с выхода блока 5 сравнения через запоминающий блок 6 и коммутатор 13 поступае на вход интегратора 7, а не интегратора 14 и вызывает изменение скорости заготовки. При этом электродвигатель-привода 15 поперечной по

5

0

5

0

5

0

дачи обесточен, поскольку сигнал на выходе интегратора 14 отсутствует. По мере обработки шлифовальный круг затупляется. Это приводит к увеличению измеренных значений мощности шлифования и, как следствие, к появлению сигнала рассогласования на выходе блока 5 сравнения. При этом сигнал рассогласования на выходе блока 5 сравнения увеличивается. Полученное превьпиение суммируется в интеграторе 7 с предыдущим значением, содержащимся там. Изменение выходного сигнала интегратора 7 происходит с интервалами, кратными периоду следования импульсов от датчика 1 оборотов заготовки. Это приводит к соответствующему увеличению скорости заготовки настолько, чтобы выполнялось выражение (1) и, следовательно, удельная поверхностная работа шлифования поддерживалась на уровне, определяемом уравнением (2).

Формула изобретения

Устройство для определения режимов резьбошлифовани я по авт.св. № 1223207, отличающееся тем, что, с целью увеличения точности обработки, в него введень блок задания начальной мощности, четвертый коммутатор и сумматор, первый вход которого соединен с выходом, блока умножения, второй вход - с вы-. ходом четвертого коммутатора, а выход - с вторым входом блока сравнения, первый вход четвертого коммутатора подк.шочен к выходу блока задания начальной мощности, второй вход - к выходу логического блока.

озиг.з

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Система адаптивного управления шлифовальным станком | 1983 |

|

SU1156000A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU975365A1 |

| Устройство для моделирования процесса шлифования | 1987 |

|

SU1571626A1 |

| Устройство для моделирования колебаний гусеничной машины | 1985 |

|

SU1583943A1 |

| Устройство для моделирования вентильного электродвигателя | 1988 |

|

SU1596357A1 |

| Цифровая позиционная система | 1981 |

|

SU974341A1 |

| Спектральный анализатор | 1984 |

|

SU1275468A1 |

Изобретение относится к автоматическому регулированию, может быть применено при разработке шлифовальных станков с автоматическим управлением режимами резания, например резь- бошлифовальных станков, и является усовершенствованием изобретения по авт.св. № 1223207. Цель-г изобретения является увеличение точности обработки. Устройство для определения режимов резьбошлифования содержит датчик 1 оборотов заготовки, датчик 2 мощности шлифования, блок 3 преобразования спектра, блок 4 задания, запоминающий блок 6, блок 5 сравнения,- интеграторы 7 и 14, коммутаторы 19, 13, 21 и 17, приводы 8 и 15 скорости заготовки, поперечной подачи, датчики 10 и 9 длины дуги, скорости заготовки, логический блок 12, блок 20 задания начальной мощности шлифования, сумматор 22, блок 11 умножения. Данное устройство позволяет реализовать зависимость P-(bVj. - Pj,) 0, где Рд - константа, эквивалентная начальной мощности шлифования; Р - мощность шлифования; L - длина дуги контакта; v-4:KopocTb заготовки. 3 ил. $ (Л

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

Авторы

Даты

1988-04-07—Публикация

1986-10-17—Подача