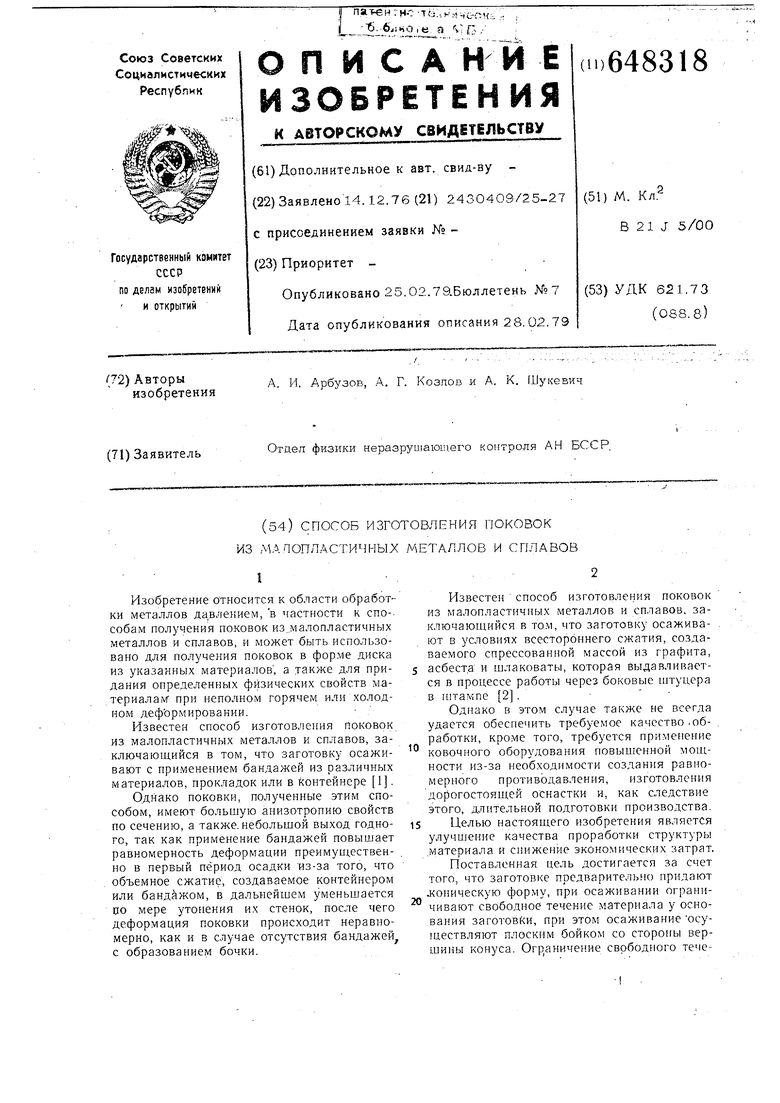

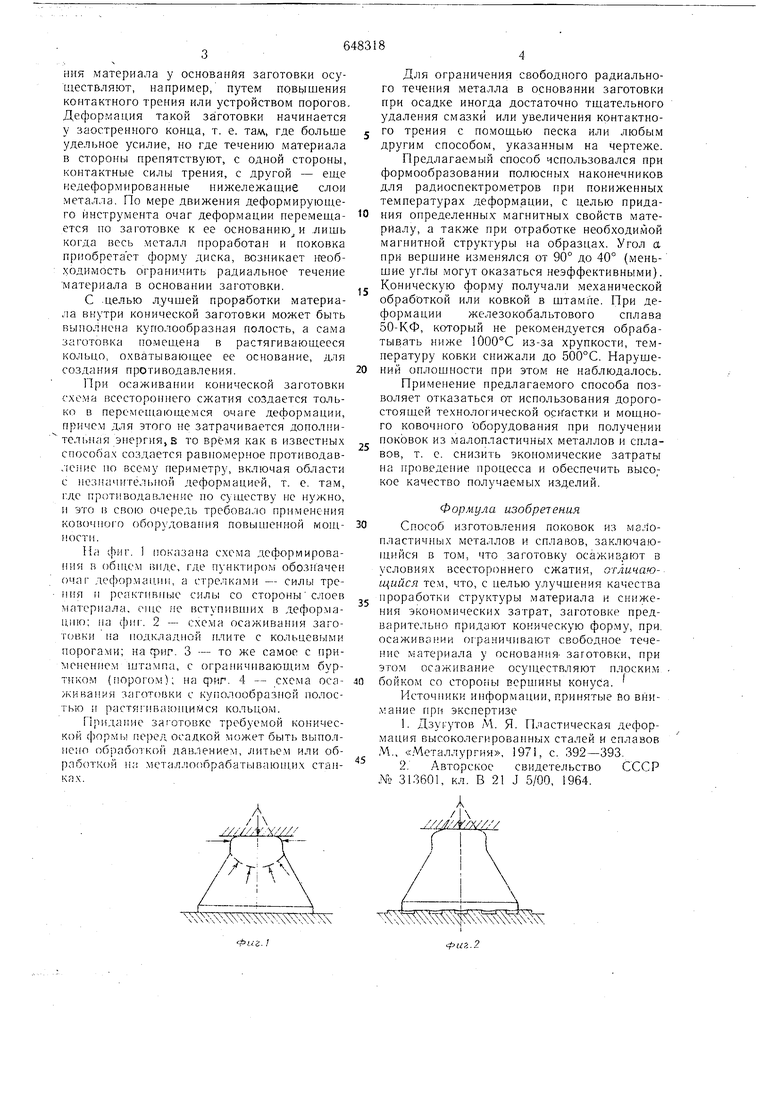

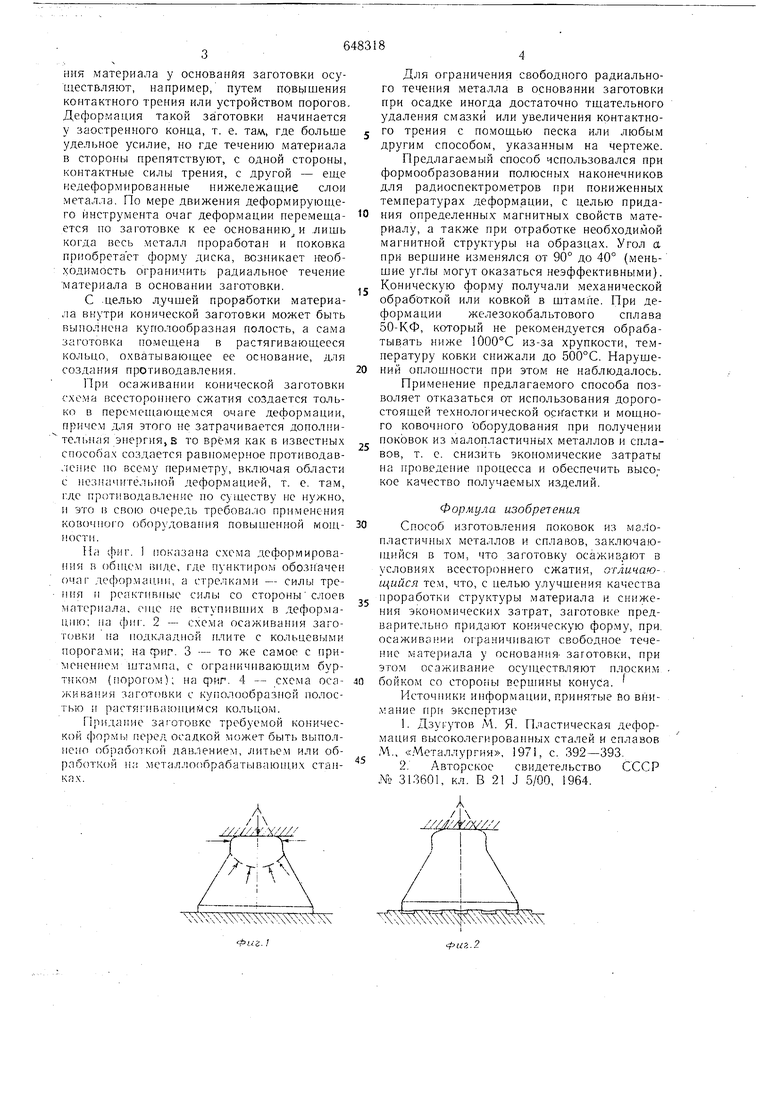

ння материала у основания заготовки осуществляют, например, путем повышения контактного трения или устройством порогов. Деформация такой заготовки начинается у заостренного конца, т. е. там, где больше удельное усилие, но где течению материала в стороны препятствуют, с одной стороны, контактные силы трения, с другой - еще недеформированные нижележащие слои металла. По мере движения деформирующего инструмента очаг деформации перемещается по заготовке к ее основанию и .лищь когда весь металл проработан и поковка приобретает форму диска, возникает необходимость ограничить радиальное течение материала в основании заготовки.

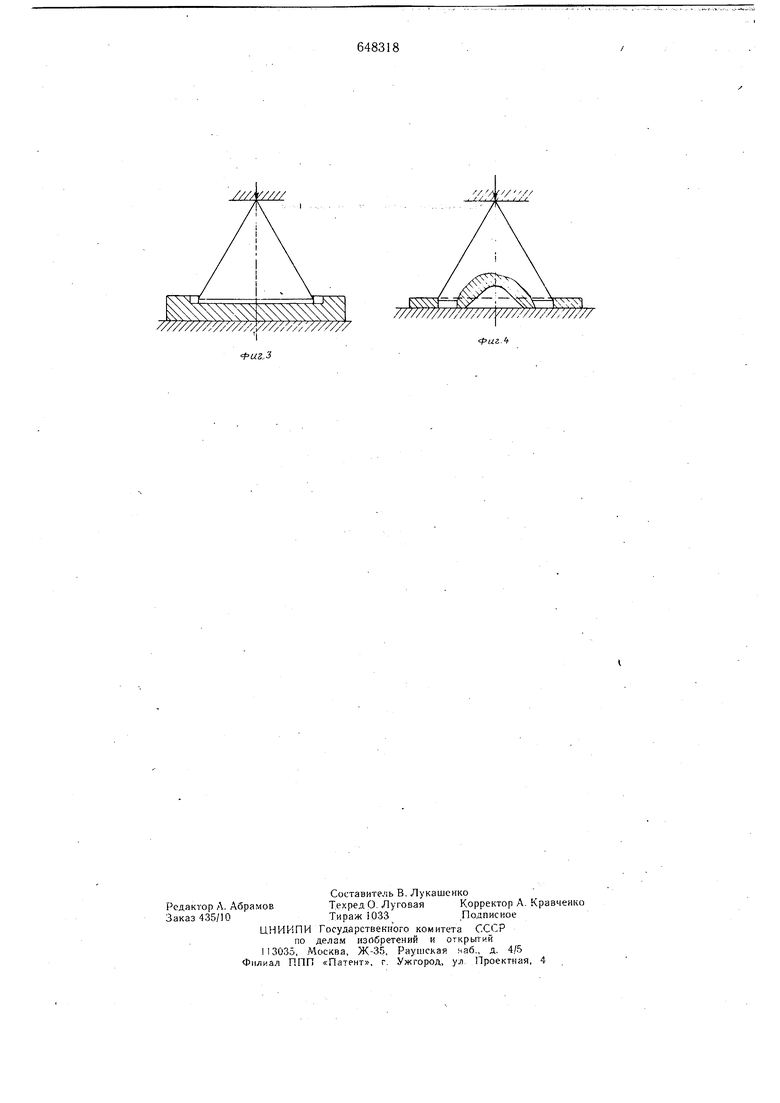

С -целью лучшей проработки материала внутри конической заготовки может быть выполнена кугюлообразная полость, а сама заготовка помещена в растягивающееся кольцо, охватываю1цее ее основание, для создания противодавления.

При осаживании конической заготовки схема всестороннего сжатия создается только в перемещающемся очаге деформации, причем для этого не затрачивается допол1щтельная энергия,s то время как в известных способах создается равномерное противодав;1еиие но всему периметру, включая области с незначительной деформацией, т. е. там, г.де противодавление по существу не нужно, и это в свою очередь требовало применения ковочного оборудования повышенной мощности.

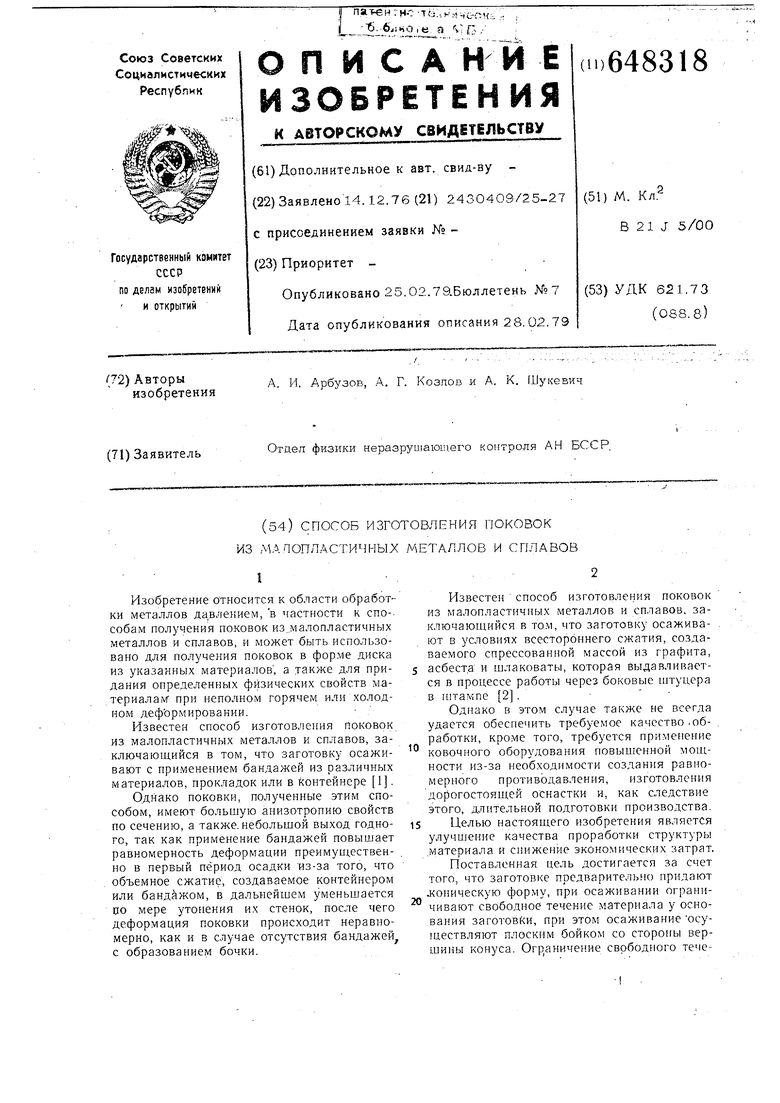

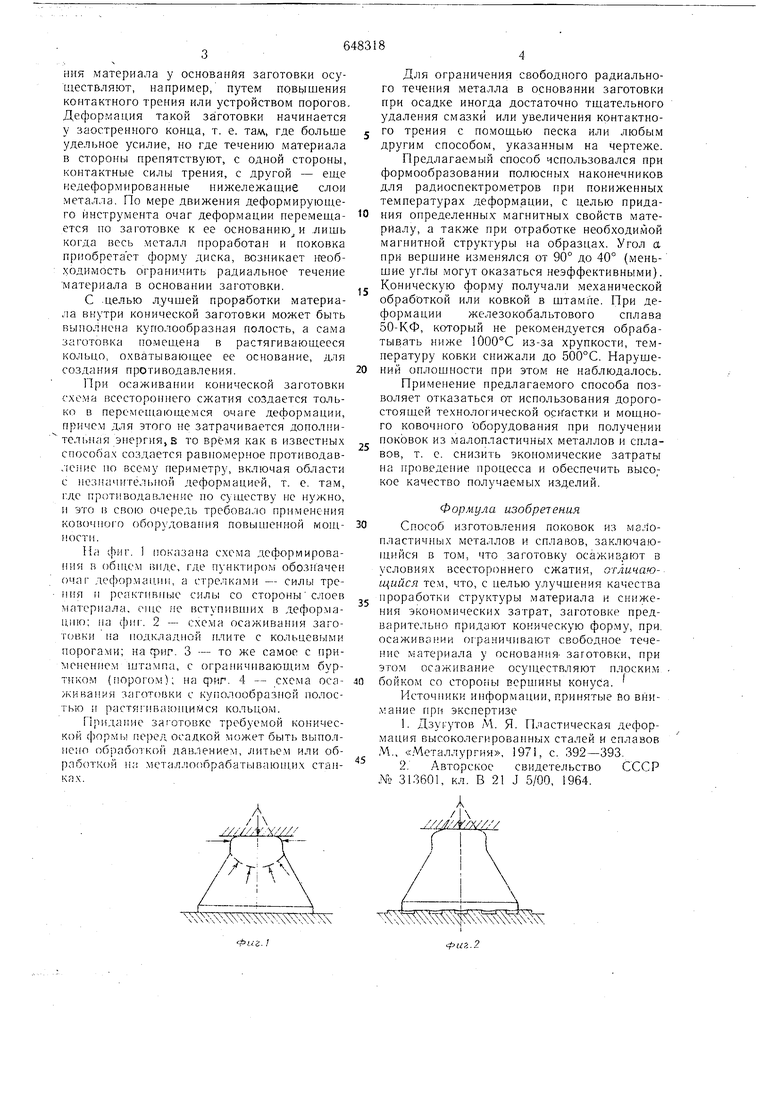

На фиг. 1 показана схема деформирова 1ИЯ в общем , где пунктиром обозначен очаг дефор.мации, а стрелками - силы треПИЯ (1 pe; KTMBHb ie силы со стороныслоев материала, еще .че вступивц их в деформацию; на фиг . 2 -- схема осаживания заготовки lia подкладной плите с кольцев111ми порогами; на фиг. 3 - то же самое с применением штампа, с ограничивающим буртиком (порогом); на . 4 - схема осаживания заготовки с куполообразной полостью и растягиваюпшмся кольцом.

Придапие заготовке требуемой конической форм1 перед осадкой может быть выполнено обг)аботкой давлением, ; итьем или обработкой на метал..1ообрабатываюи1.их станках.

Для ограничения свободного радиального течения металла в основании заготовки при осадке иногда достаточно тщательного удаления смазки или увеличения контактного трения с помощью песка или любым другим способом, указанным на чертеже.

Предлагаемый способ использовался при формообразовании полюсных наконечников для радиоспектрометров при пониженных температурах деформации, с целью придания определенных магнитных свойств материалу, а также при отработке необходимой магнитной структуры на образцах. Угол а при верщине изменялся от 90° до 40° (меньшие углы могут оказаться неэффективными). Коническую форму получали механической обработкой или ковкой в щтампе. При деформации железокобальтового сплава 50-КФ, который не рекомендуется обрабатывать ниже 1000°С из-за хрупкости, температуру ковки снижали до 500°С. Нарушений оплощности при этом не наблюдалось.

Применение предлагаемого способа позволяет отказаться от использования дорогостоящей технологической оснастки и мощного ковочного оборудования при получении поковок из малопластичных металлов и сплавов, т. е. снизить экоиомические затраты на проведение нроцесса и обеспечить высо,кое качество получаемых изделий.

Формула изобретения

Способ изготовления поковок из мз,лопластичных металлов и сплавов, заключающийся в том, что заготовку осаживают в условиях всестороннего сжатия, отличающийся тем, что, с целью улучшения качества проработки структуры материала и снижения экономических затрат, заготовке предварите.1ьно придают коническую форму, при. осаживании ограничивают свободное течение материала у основания- заготовки, при этом осаживание осун ествляют плоским бойком со стороны вершины конуса.

Источники информации, принятые Во внимание при экспертизе

1.Дзуьутов М. Я. Пластическая деформация высоколегированных сталей и сплавов М., сМеталлургия, 1971, с. 392-393.

2..Авторское свидетельство СССР № 313601, кл. В 21 J 5/00, 1964.

////Г////

ригЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корпусов модулей микроэлектроники | 2021 |

|

RU2767928C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| Способ кузнечной протяжки | 1989 |

|

SU1639861A1 |

| СПОСОБ КОВКИ КРУПНЫХ ВАЛОВ | 1992 |

|

RU2036745C1 |

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

| Способ получения полых поковок | 1982 |

|

SU1098644A1 |

| Способ осадки поковок | 1988 |

|

SU1613233A2 |

| Заготовка для ковки | 1979 |

|

SU795689A1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| Способ ковки заготовок в четырехбойковом ковочном устройстве | 1989 |

|

SU1724410A1 |

Авторы

Даты

1979-02-25—Публикация

1976-12-14—Подача