I

Изобретение относится к литейному производству, а именно к оснастке для кокильного литья.

Известен кокиль, включающий разъемные боковые части с автономными приводами, стержень и поддон в виде полого цилиндра с приводом, установленным на неподвижной направляющей 1.

Недостатком этого кокиля являются ограниченные возможности его применения.

Цель изобретения - обеспечить получение фасонных отливок без отбела путем создания воздушного зазора между частями кокиля и отливкой.

Это достигается установкой вставки в верхней части поддона вдоль его оси с зазором над торцом направляющей поддона, равным величине заданного горизонтального воздущного зазора.

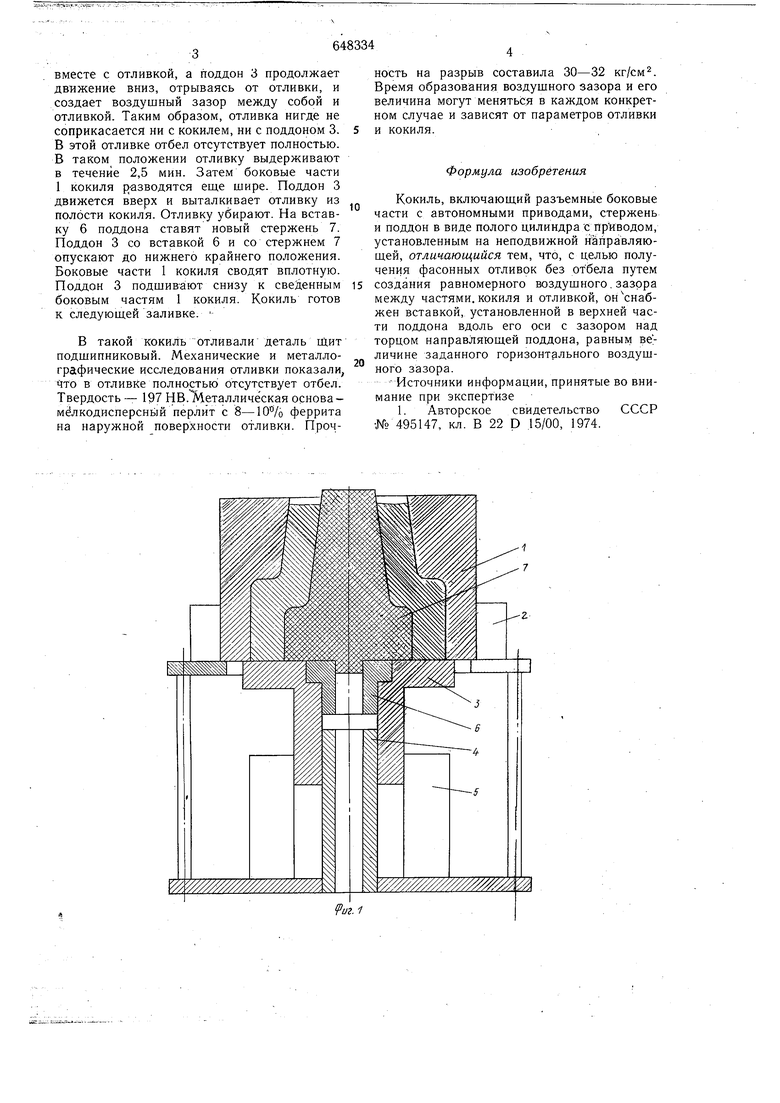

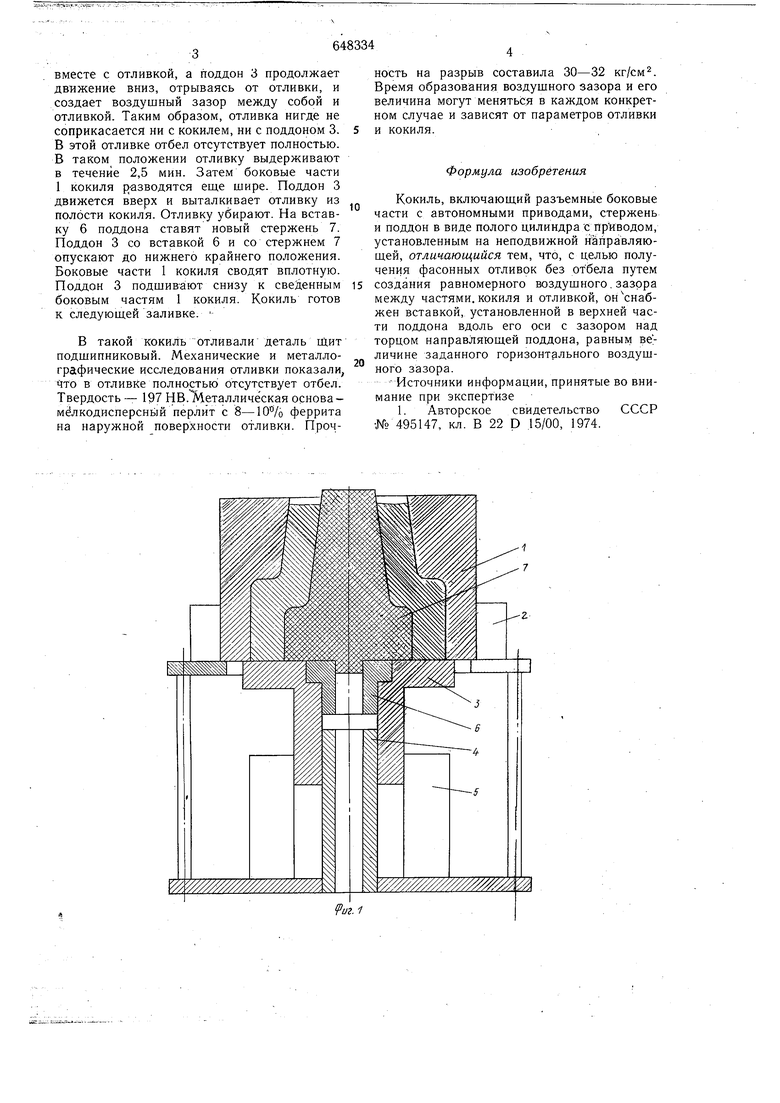

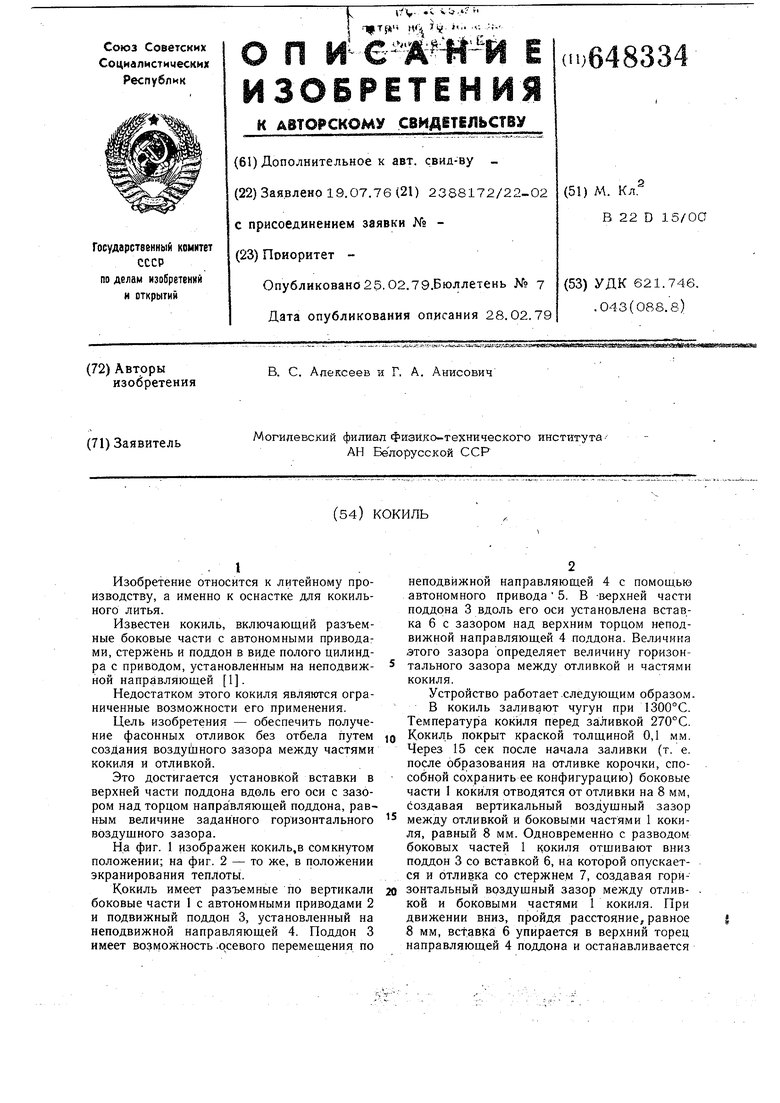

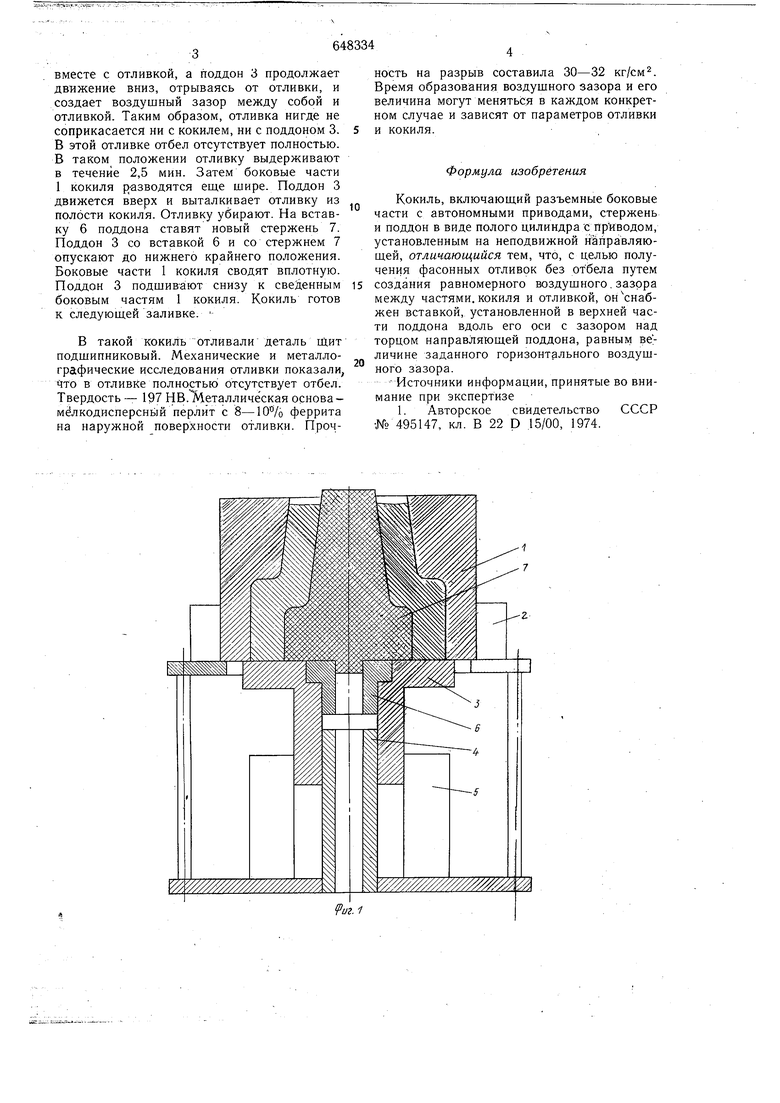

На фиг. 1 изображен кокиль.в сомкнутом положении; на фиг. 2 - то же, в положении экранирования теплоты.

Кокиль имеет разъемные по вертикали боковые части 1 с автономными приводами 2 и подвижный поддон 3, установленный на неподвижной направляющей 4. Поддон 3 имеет возможность .осевого перемещения по

неподвижной направляющей 4 с помощью автономного привода 5. В -верхней части поддона 3 вдоль его оси установлена вставка б с зазором над верхним торцом неподвижной направляющей 4 поддона. Величина этого зазора определяет величину горизонтального зазора между отливкой и частями кокиля.

Устройство работает .следующим образом. В кокиль заливают чугун при 1300°С. Температура кокиля перед заливкой 270°С.

Кокиль покрыт краской толщиной 0,1 мм. Через 15 сек после начала заливки (т. е. после образования на отливке корочки, способной сохранить ее конфигурацию) боковые части 1 кокиля отводятся от отливки на 8 мм, создавая вертикальный воздущный зазор

между отливкой и боковыми частями 1 кокиля, равный 8 мм. Одновременно с разводом боковых частей 1 кокиля отщивают вниз поддон 3 со вставкой 6, на которой опускается и отливка со стержнем 7, создавая горизонтальный воздущный зазор между отлив- . кой и боковыми частями 1 кокиля. При движении вниз, пройдя расстояние, равное 8 мм, вставка 6 упирается в верхний торец направляющей 4 поддона и останавливается вместе с отливкой, а поддон 3 продолжает движение вниз, отрываясь от отливки, и создает воздушный зазор между собой и отливкой. Таким образом, отливка нигде не соприкасается ни с кокилем, ни с поддоном 3. В этой отливке отбел отсутствует полностью. В таком положении отливку выдерживают в течение 2,5 мин. Затем боковые части 1 кокиля р-азводятся еще шире. Поддон 3 движется вверх и выталкивает отливку из полости кокиля. Отливку убирают. На вставку 6 поддона ставят новый стержень 7. Поддон 3 со вставкой 6 и со стержнем 7 опускают до нижнего крайнего положения. Боковые части 1 кокиля сводят вплотную. Поддон 3 подшив-ают снизу к сведенным боковым частям 1 кокиля. Кокиль готов к следующей заливке. В такой кокиль отливали деталь щит подшипниковый. Механические и металлографические исследования отливки показали, что в отливке полностьк) Отсутствует отбел. Твердость - 197 НВ.ТНеталличёская основамёлкодисперсньш перлит с феррита на наружной поверхности отливки. Прочность на разрыв составила 30-32 кг/см 2. Время образования воздушного зазора и его величина могут меняться в каждом конкретном случае и зависят от параметров отливки и кокиля. Формула изобретения Кокиль, включающий разъемные боковые части с автономными приводами, стержень и поддон в виде полого цилиндра с приводом, установленным на неподвижной направляющей, отличающийся тем, что, с целью получения фасонных отливок без отбела путем создания равномерного воздушного, зазора между частями, кокиля и отливкой, онснабжен вставкой, установленной в верхней части поддона вдоль его оси с зазором над торцом направляющей поддона, равным величине заданного горизонтального воздушного зазора. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №495147, кл. В 22 р 15/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| Кокиль | 1985 |

|

SU1260111A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНЫХ КОЛОДОК С ОБЛИЦОВКОЙ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2427445C1 |

| Устройство для изготовления камнелитных плиточных изделий | 1981 |

|

SU990525A1 |

| Кокильный станок | 1982 |

|

SU1107957A1 |

| Кокиль с полым металлическим стержнем для получения отливок с полостями при литье металла со шлаком | 1990 |

|

SU1811975A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Кокиль для получения полых фасонных отливок | 1976 |

|

SU582895A1 |

| Кокильная машина | 1986 |

|

SU1411097A1 |

| Кокильный станок | 1981 |

|

SU969446A1 |

fe

g«5i

Авторы

Даты

1979-02-25—Публикация

1976-07-19—Подача