2.Станок по п, 1, о т л и ч а гоад и и с я тем, что поддон для установки стержня снабжен транспортным средством для перемещения «его в плоскости разъема кокиля. 3.Станок попп.1и2, отличающийся тем, что транспортное средство вьтолнено виде конвейера . 110 7 4. Станок по пп. 1 и 2, о т л и чающийся тем,, что транспортное средство выполнено в виде поворотного стола. 5. Станок по п. 1, отличающийся тем, что камера для охлаждения отливок имеет участки с различной теплопроводностью ее стенок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокильный станок | 1981 |

|

SU969446A1 |

| Кокильный станок | 1977 |

|

SU707687A1 |

| Кокильная машина | 1982 |

|

SU1061923A1 |

| Кокильный станок | 1980 |

|

SU908506A2 |

| Кокильная машина | 1980 |

|

SU891210A1 |

| Кокильный станок | 1977 |

|

SU707686A1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| КОКИЛЬНЫЙ СТАНОК | 1970 |

|

SU263825A1 |

| Кокильный станок | 1974 |

|

SU505513A1 |

| Кокильный станок | 1985 |

|

SU1296291A1 |

1. КОКИПЬНШ СТАНОК, содержащий основание, поддон для установки стержня, формообразующие части с механизмом их раскрытия и закрытия, отличающийся тем, что, с целью повышения производительности и качества отливок, станок снабжен разъемной камерой для охлаждения отливок с механизмом ее раскрытия и закрытия при зтом внутренняя поверхность камеры выполнена зквидистантно наружной поверхности отливки. g ;о ел

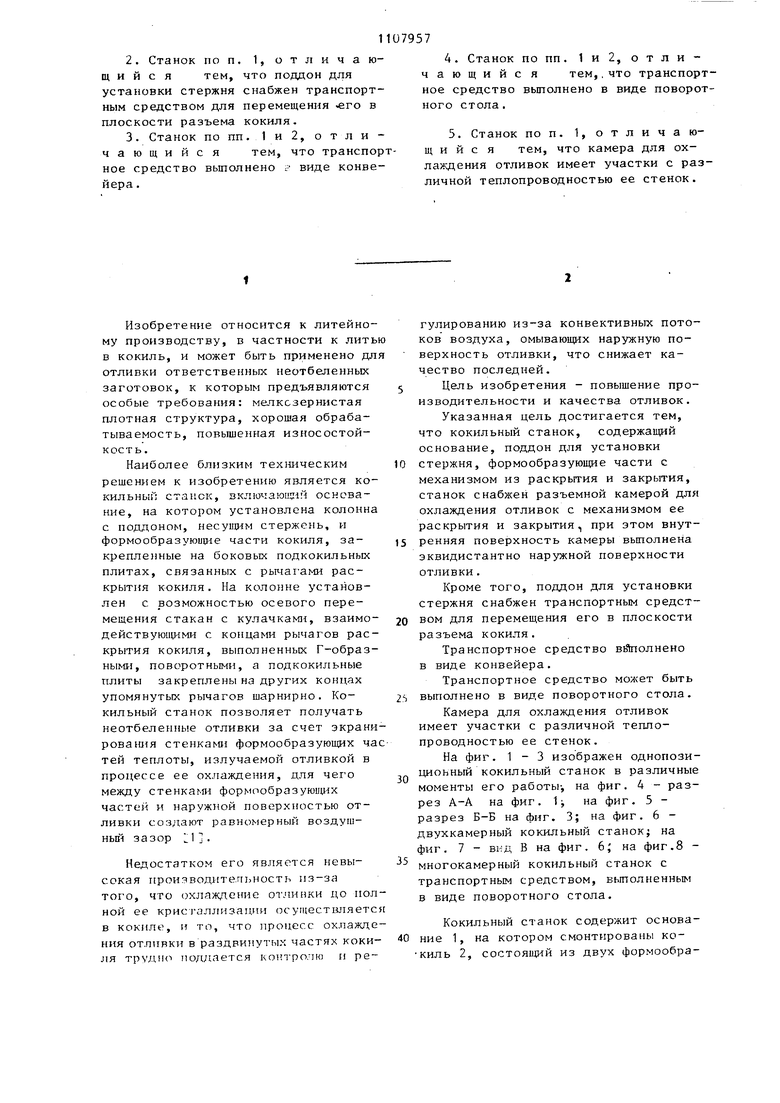

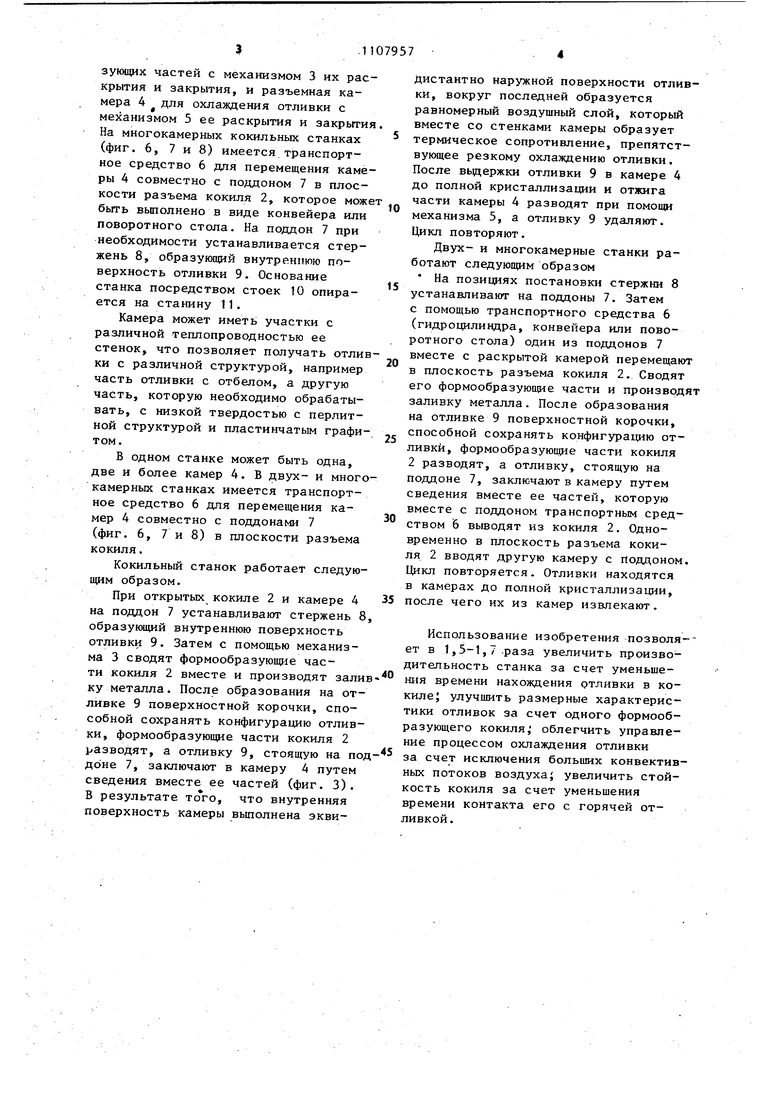

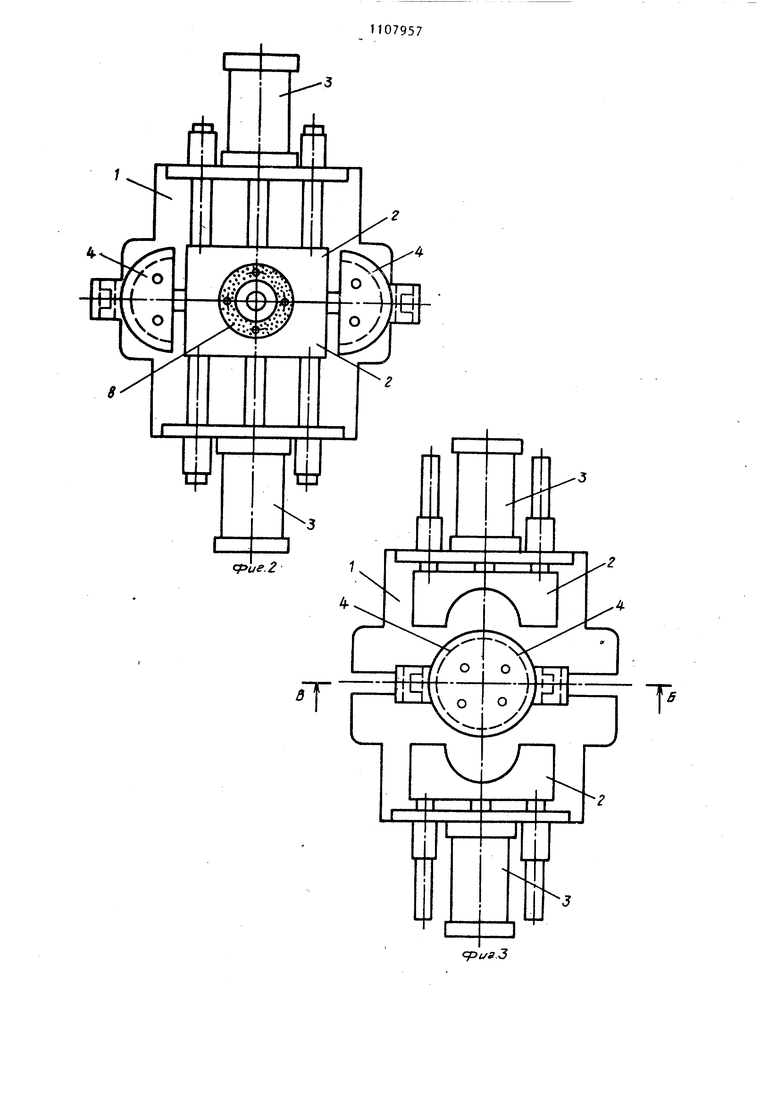

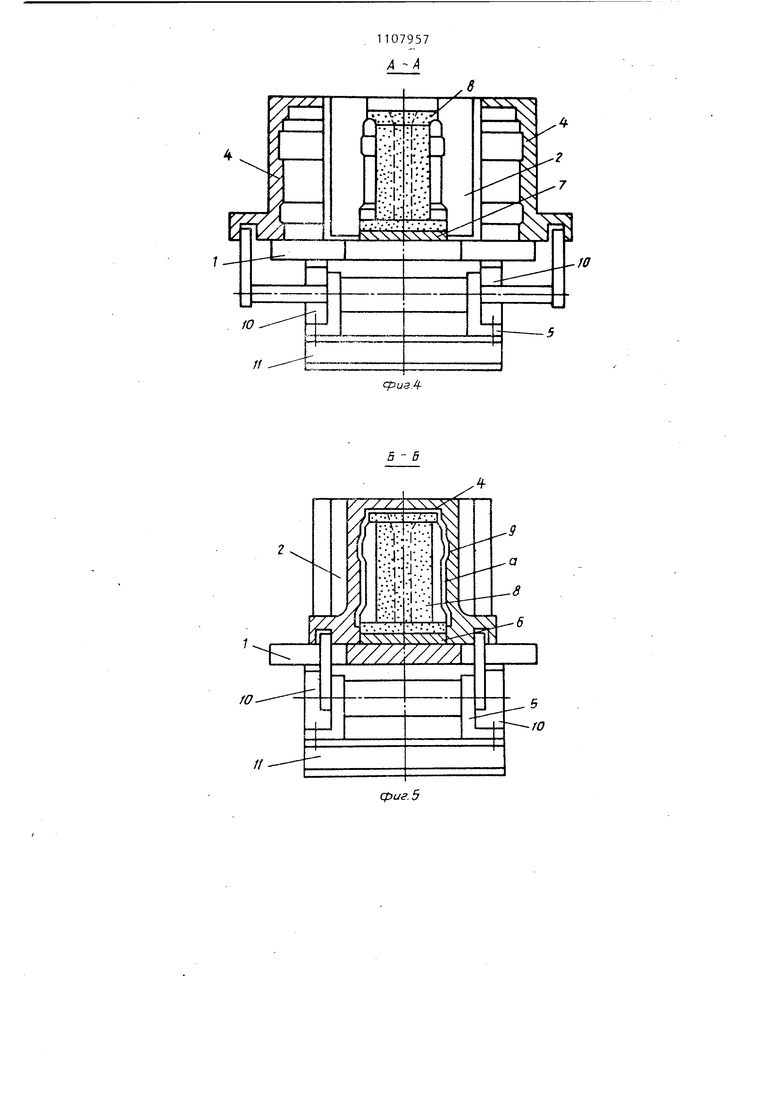

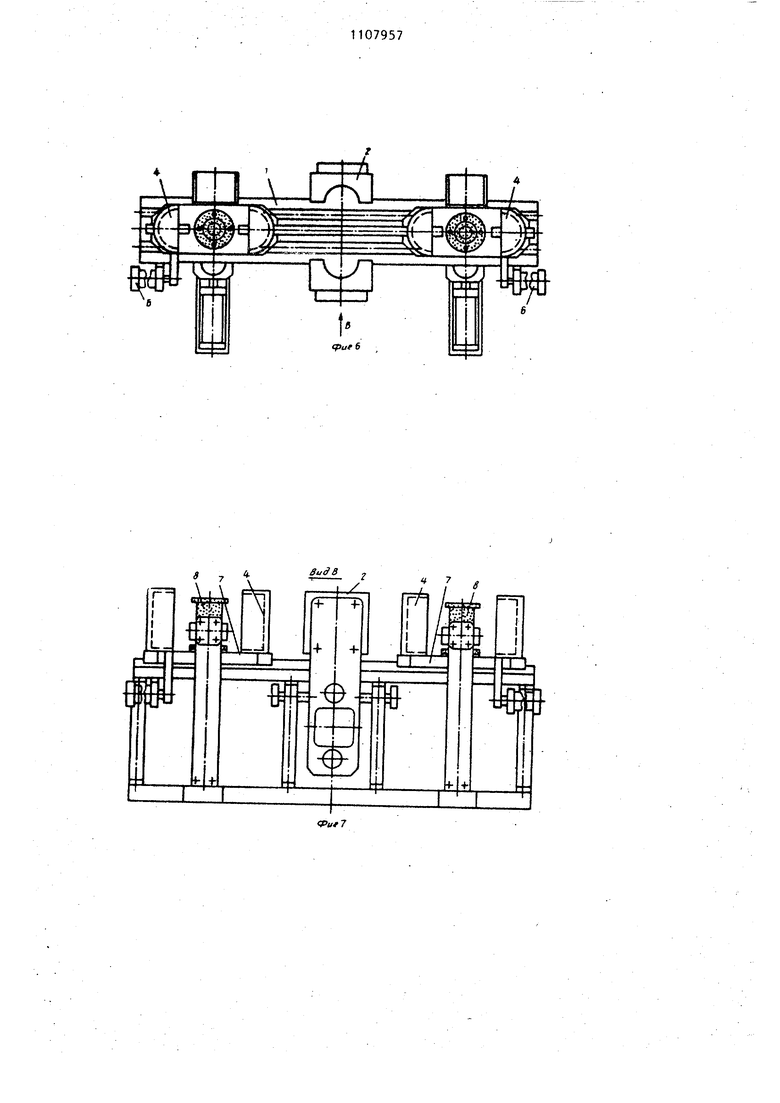

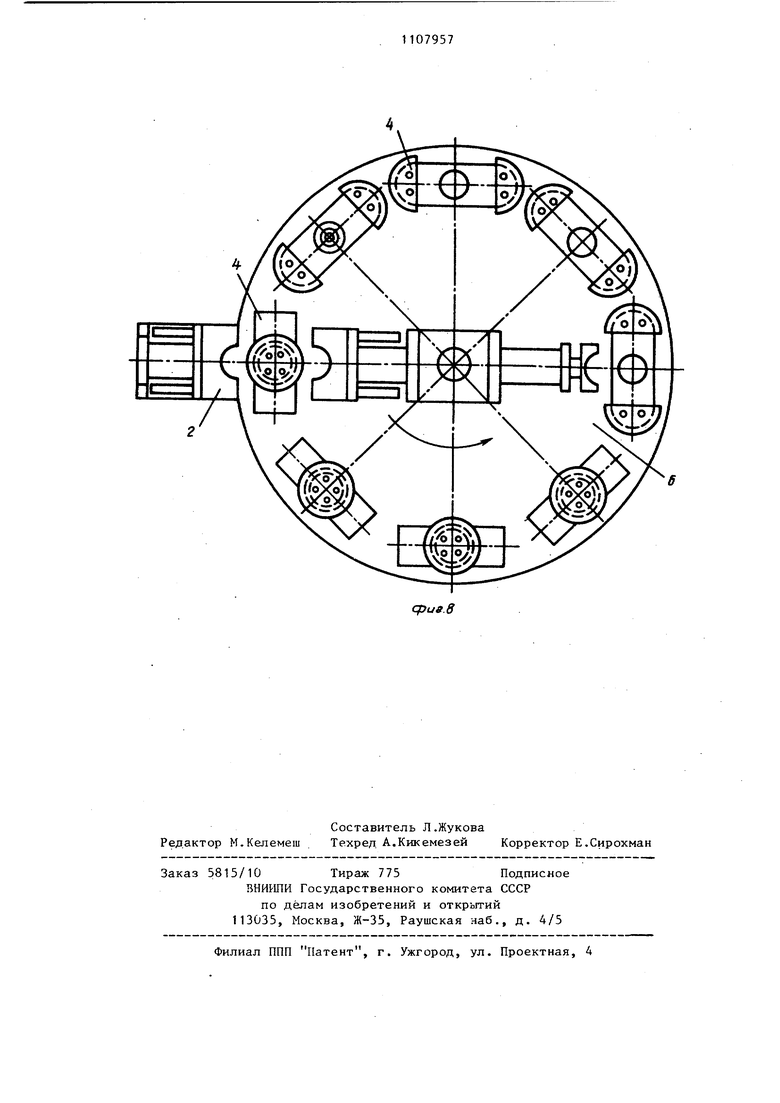

Изобретение относится к литейному производству, в частности к лить в кокиль, и может быть применено дл отливки ответственных неотбеленных заготовок, к которым предъявляются особые требования: мелкозернистая плотная структура, хорошая обрабатываемость, повьпиенная износостойкость. Наиболее близким техническим решением к изобретению является кокильный станок, включаюищй основание, на котором установлена колонна с поддоном, несуищм стержень, и формообразуюище части кокиля, закрепленные на боковых подкокильных плитах, связанных с рычагами раскрытия кокиля. На колонне установлен с возможностью осевого перемещения стакан с кулачками, взаимодействующими с концами рычагов раскрытия кокиля, выполненньк Г-образными, поворотными, а подкокильные плиты закреплены на других концах упомянутых рычагов шарнирно. Кокильный станок позволяет получать неотбеленные отливки за счет экрани роваш1Я стенками формообразуюш51х ча тей теплоты, излучаемой отливкой в процессе ее охлаждения, для чего между стенкаг-ш формообразуюид-ix частей и наружной поверхностью отливки создают равномерный воздушньй зазор 11. Недостатком его является невысокая производительность из-за того, что охлаждение ОТЛИЕЖИ до пол ной ее крисч-аллизадии (осуществляетс в кокиле, и то, что процесс охлажде ния отливки в раздвинутых частях кокиля трудно поддается контро.тю и регулированию из-за конвективных потоков воздуха, омывающих наружную поверхность отливки, что снижает качество последней. Цель изобретения - повышение производительности и качества отливок. Указанная цель достигается тем, что кокильный станок, содержащий основание, поддон для установки стержня, формообразующие части с механизмом из раскрытия и закрытия, станок снабжен разъемной камерой для охлаждения отливок с механизмом ее раскрытия и закрытия, при этом внутренняя поверхность камеры выполнена эквидистантно наружной поверхности отливки . Кроме того, поддон для установки стержня снабжен транспортным средством для перемещения его в плоскости разъема кокиля. Транспортное средство вйполнено в виде конвейера. Транспортное средство может быть выполнено в виде поворотного стола. Камера для охлаждения отливок имеет участки с различной теплопроводностью ее стенок. На фиг. 1 - 3 изображен однопозиционный кокильный станок в различные моменты его работы-, на фиг. 4 - разрез А-А на фиг. 1 на фиг. 5 разрез Б-Б на фиг. 3; на фиг. 6 вухкамерный кокильный станок; на иг. 7 - вид В на фиг. 6; на фиг.8 многокамерный кокильный станок с транспортным средством, вьшолненным в виде поворотного стола. Кокильный станок содержит основание 1, на котором смонтированы кокиль 2, состоящий из двух формообразующих частей с механизмом 3 их раскрытия и закрытия, и разъемная камера 4 для охлаждения отливки с механизмом 5 ее раскрытия и закрытия На многокамерных кокильных станках (фиг. 6, 7 и 8) имеется.транспортное средство 6 для перемещения каме ры 4 совместно с поддоном 7 в плоскости разъема кокиля 2, которое мож быть выполнено в виде конвейера или поворотного стола. На поддон 7 при необходимости устанавливается стержень 8, образующий внутрен юю поверхность отливки 9. Основание станка посредством стоек 10 опирается на станину 11. Камера может иметь участки с различной теплопроводностью ее стенок, что позволяет получать отли ки с различной структурой, например часть отливки с отбелом, а другую часть, которую необходимо обрабатывать, с низкой твердостью с перлитной структурой и пластинчатым графи том. В одном станке может быть одна, две и более камер 4. В двух- и мног камерных станках имеется транспортное средство 6 для перемещения камер 4 совместно с поддонами 7 (фиг. 6, 7 и 8) в плоскости разъема кокиля. Кокильный станок работает следую образом. При открытых кокиле 2 и камере 4 на поддон 7 устанавливают стержень образующий внутреннюю поверхность отливки 9. Затем с помощью механизма 3 сводят формообразующие части кокиля 2 вместе и производят зали ку металла. После образования на от ливке 9 поверхностной корочки, способной сохранять конфигурацию отлив ки, формообразующие части кокиля 2 разводят, а отливку 9, стоящую на п доне 7, заключают в камеру 4 путем сведения вместе ее частей (фиг. 3). В результате того, что внутренняя поверхность камеры выполнена эквиДистантно наружной поверхности отливки, вокруг последней образуется равномерный воздушный слой, который вместе со стенками камеры образует термическое сопротивление, препятствующее резкому охлаждению отливки. После вьщержки отливки 9 в камере 4 до полной кристаллизации и отжига части камеры 4 разводят при помощи механизма 5, а отливку 9 удаляют. Цикл повторяют. Двух- и многокамерные станки работают следующим образом На позициях постановки стержни 8 устанавливают на поддоны 7. Затем с помощью транспортного средства 6 (гидроцилиндра, конвейера или поворотного стола) один из поддонов 7 вместе с раскрытой камерой перемещают в плоскость разъема кокиля 2. Сводят его формообразуюа(ие части и производят заливку металла. После образования на отливке 9 поверхностной корочки, способной сохранять конфигурацию отливки, формообразующие части кокиля 2 разводят, а отливку, стоящую на поддоне 7, заключают в камеру путем сведения вместе ее частей, которую вместе с поддоном транспортным средством 6 выводят из кокиля 2. Одновременно в плоскость разъема кокиля 2 вводят другую камеру с поддоном. Цикл повторяется. Отливки находятся в камерах до полной кристаллизации, после чего их из камер извлекают. Использование изобретения позволя-ет в 1,5-1,7.раза увеличить производительность станка за счет уменьшения времени нахождения отливки в кокиле; улучшить размерные характеристики отливок за счет одного формообразующего кокиля, облегчить управление процессом охлаждения отливки за счет исключения больших конвективных потоков воздуха; увеличить стойкость кокиля за счет уменьшения времени контакта его с горячей отливкой.

Г

Щ

J

.7

L/-

о

т

г/

т яяяАя

T.

из.З

ч- 7

Ггт

}

i

L

I

-

ij

Ы±|

tit

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кокильный станок | 1977 |

|

SU707687A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1982-12-10—Подача