(5А) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КАМНЕЛИТЫХ ПЛИТОЧНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления камнелитых плиточных изделий | 1984 |

|

SU1174264A2 |

| Способ формования камнелитых плиточных изделий | 1978 |

|

SU743870A1 |

| Технологическая линия по производству камнелитых труб центробежным способом | 1980 |

|

SU1057293A1 |

| Установка для производства камнелитых изделий | 1985 |

|

SU1310211A1 |

| Способ изготовления фасонных камнелитых изделий | 1978 |

|

SU709365A1 |

| Кокильный станок | 1981 |

|

SU969446A1 |

| Кокильный станок | 1981 |

|

SU996085A1 |

| Установка для производства камнелитных изделий | 1982 |

|

SU1079444A1 |

| Установка для непрерывного литья заготовок | 1977 |

|

SU772692A1 |

| Устройство для изготовления камнелитых изделий | 1987 |

|

SU1444153A1 |

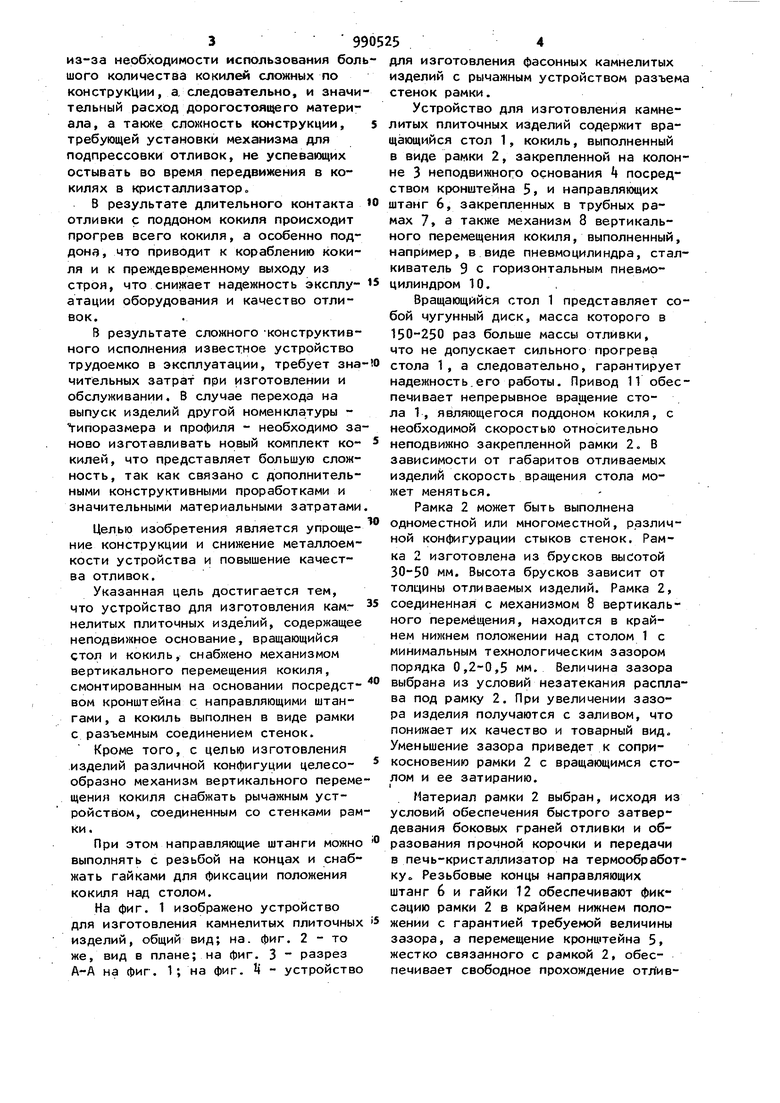

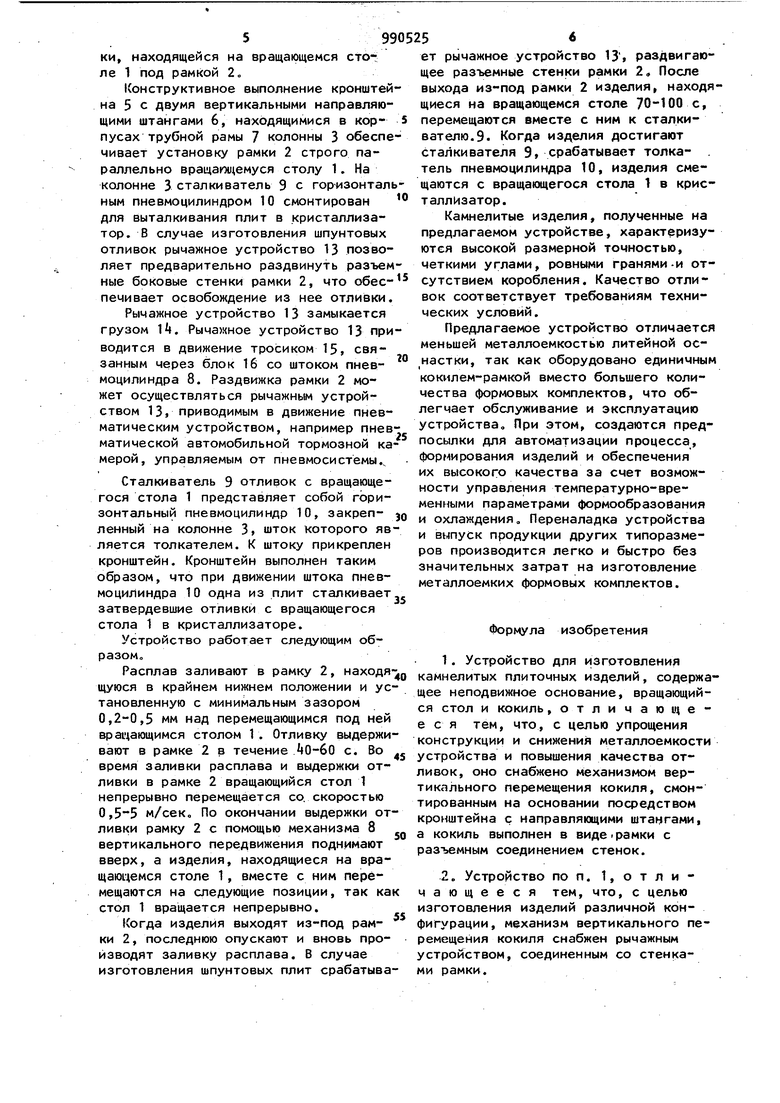

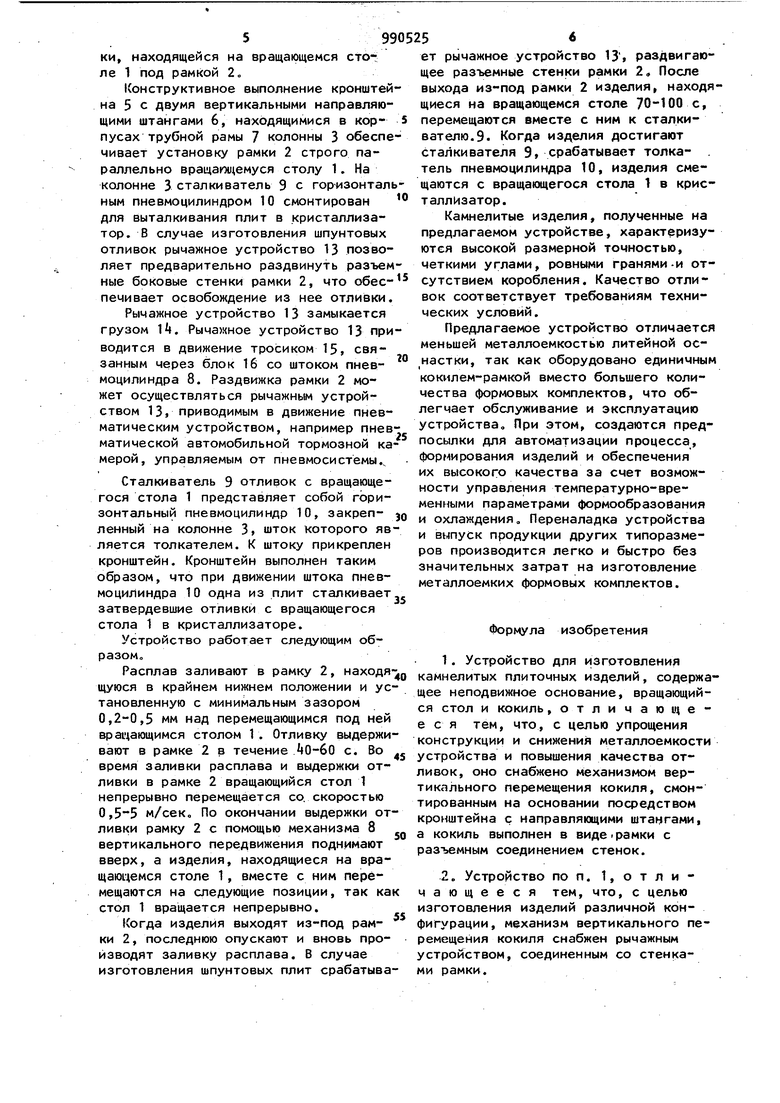

Изобретение относится к камнелитом производству, а именно, для изготовления плиточных изделий из каменного литья. Известно устройство для изготовления плиточных изделий, содержащее ста ционарно-установлённый водоохлаждаемый стол, механическую рамку и механизм ее перемещения tOИзвестно также устройство,содержащее водоохлаждаемый поддон и рамки, свободно установленные на нем. Устрой ство снабжено толкателями для перемещения рамки с расплавом в кристаллизатор и для обратного возвращения рамки на позицию заливки 2. Недостатком этих устройств является необходимость охлаждать водой поддон или стол, что приводит к чрезмерному остеклованию отливки и снижению их качества. Кроме того, рамки кокиля, изготовленные из дорогостоящей жаропрочной стали, в результате длительного пребывания в кристаллизаторе быстро выходят из строя. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для изготовления камнелитых плиточных изделий, содержащее неподвижное основание, вращающийся стол с установленными на нем кокилями, подпрессовывающий механизм, толкатель и привод стола, различные вспомогательные устройства. Основание сварено из проката, на нем расположен шариковый поворотный круг, на который опирается вращающийся стол с кокилями. Каждый кокиль препредставляет собой стакан с подвижным дном, снабженным выталкивателем, способным перемещаться в вертикальном направлении. Общий вес одного кокиля 80-90 кг. Время пребывания отливки в кокиле составляет 50-60 сГЗ. Недостатком известного устройства является большая его металлоемкость из-за необходимости использования бол шого количества кокипеА сложных по конструкции, а, следовательно, и значи тельный расход дорогостоящего материала, а также сложность конструкции, требующей установки механизма для подпрессовки отливок, не успевающих остывать во время передвижения в кокилях в кристаллизатор„ В результате длительного контакта отливки с поддоном кокиля происходит прогрев всего кокиля, а особенно под доне, что приводит к кораблению кокиля и к преждевременному выходу из строя, что снижает надежность эксплуатации оборудования и качество отливок. В результате сложного конструктивного исполнения известное устройство трудоемко в эксплуатации, требует зна читальных затрат при изготовлении и обслуживании. В случае перехода на выпуск изделий другой номенклатуры типоразмера и профиля - необходимо за ново изготавливать новый комплект кокилей, что представляет большую сложность, так как связано с дополнительными конструктивными проработками и значительными материальными затратами Целью изобретения является упрощение конструкции и снижение металлоемкости устройства и повышение качества отливок. Указанная цель достигается тем, что устройство для изготовления камнелитых плиточных изделий, содержащее неподвижное основание, вращающийся стол и кокиль, снабжено механизмом вертикального перемещения кокиля, смонтированным на основании посредст вом кронштейна с направляющими штангами , а кокиль выполнен в виде рамки с разъемным соединением стенок. Кроме того, с целью изготовления изделий различной конфигуции целесообразно механизм вертикального переме щения кокиля снабжать рычажным устройством, соединенным со стенками рам Ки. При этом направляющие штанги можно выполнять с резьбой на концах и снабжать гайками для фиксации положения кокиля над столом. На фиг. 1 изображено устройство для изготовления камнелитых плиточных изделий, общий вид; на. фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - устройство ДЛЯ изготовления фасонных камнелитых изделий с рычажным устройством разъема стенок рамки. Устройство для изготовления камнелитых плиточных изделий содержит вращающийся стол 1, кокиль, выполненный в виде рамки 2, закрепленной на колонне 3 неподвижного основания k посредством кронштейна 5, и направляющих штанг 6, закрепленных в трубных рамах 7, а также механизм 8 вертикального перемещения кокиля, выполненный, например, в виде пневмоцилиндра, сталкиватель 9 с горизонтальным пневмоцилиндром 10. , Вращающийся стол 1 представляет собой чугунный диск, масса которого в 150-250 раз больше массы отливки, что не допускает сильного прогрева стола 1, а следовательно, гарантирует надежность.его работы. Привод 11 обеспечивает непрерывное вращение стола 1, являющегося поддоном кокиля, с необходимой скоростью относительно неподвижно закрепленной рамки 2. В зависимости от габаритов отливаемых изделий скорость вращения стола может меняться. Рамка 2 может быть выполнена одноместной или многоместной, различной конфигурации стыков стенок. Рамка 2 изготовлена из брусков высотой 30-50 мм. Высота брусков зависит от толщины отливаемых изделий. Рамка 2, соединенная с механизмом 8 вертикального перемещения, находится в крайнем нижнем положении над столом 1 с минимальным технологическим зазором порядка 0,2-0,5 мм. Величина зазора выбрана из условий незатекания расплава под рамку 2. При увеличении зазора изделия получаются с заливом, что понижает их качество и товарный вид. Уменьшение зазора приведет к соприкосновению рамки 2 с вращающимся столом и ее затиранию. Материал рамки 2 выбран, исходя из условий обеспечения быстрого затвердевания боковых граней отливки и образования прочной корочки и передачи в печь-кристаллизатор на термообработку. Резьбовые концы направляющих штанг 6 и гайки 12 обеспечивают фиксацию рамки 2 в крайнем нижнем положении с гарантией требуемой величины зазора, а перемещение кронштейна 5, жестко связанного с рамкой 2, обеспечивает свободное прохождение отливки, находящейся на вращающемся столе 1 под рамкой 2 о Конструктивное выполнение кронштей на 3 с двумя вертикальными направляющими штангами 6, находящимися в корпусах трубной рамы 7 колонны 3 обеспе чивает установку рамки 2 строго параллельно вpaщaюu eмycя столу 1. На колонне 3 сталкиватель 9 с горизонтал ным пневмоцилиндром 10 смонтирован для выталкивания плит в кристаллизатор. В случае изготовления шпунтовых отливок рычажное устройство 13 позволяет предварительно раздвинуть разъем ные боковые стенки рамки 2, что обеспечивает освобождение из нее отливки. Рычажное устройство 13 замыкается грузом I. Рычажное устройство 13 при водится в движение тросиком 15, связанным через блок 16 со штоком пнеемоцилиндра 8. Раздвижка рамки 2 может осуществляться рычажным устройством 13 приводимым в движение пневматическим устройством, например пнев матической автомобильной тормозной ка мерой, управляемым от пневмосистемы. Сталкиватель 9 отливок с вращающегося стола 1 представляет собой горизонтальный пневмоцилиндр 10, закрепленный на колонне 3, шток которого яв ляется толкателем. К штоку прикреплен кронштейн. Кронштейн выполнен таким образом, что при движении штока пневмоциЛиндра 10 одна из плит сталкивает затвердевшие отливки с вращающегося стола 1 в кристаллизаторе. Устройство работает следующим образомРасплав заливают в рамку 2, находя щуюся в крайнем нижнем положении и ус тановленную с минимальным зазором 0,2-0,5 мм над перемещающимся под ней враи ающимся столом 1 . Отливку выдержи вают в рамке 2 в течение Q-6Q с. Во время заливки расплава и выдержки отливки в рамке 2 вращающийся стол 1 непрерывно перемещается со. скоростью 0, м/секо По окончании выдержки от ливки рамку 2 с помощью механизма 8 вертикального передвижения поднимают вверх, а изделия, находящиеся на вращаюидемся столе 1, вместе с ним перемещаются на следующие позиции, так ка стол 1 вращается непрерывно. Когда изделия выходят из-под рамки 2, последнюю опускают и вновь производят заливку расплава. В случае изготовления шпунтовых плит срабатыва ет рычажное устройство 13, раздвигающее разъемные стенки рамки 2. После выхода из-под рамки 2 изделия, находящиеся на вращающемся столе 70-100 с, перемещаются вместе с ним к сталкивателю,9. Когда изделия достигают сталкивателя 9, срабатывает толка- . тель пневмоцилиндра 10, изделия смещаются с вращающегося стола 1 в кристаллизатор. Камнелитые изделия, полученные на предлагаемом устройстве, характеризуются высокой размерной точностью, четкими углами, ровными гранями-и отсутствием коробления. Качество отливок соответствует требованиям технических условий. Предлагаемое устройство отличается меньшей металлоемкостью литейной оснастки, так как оборудовано единичным кокилем-рамкой вместо большего количества формовых комплектов, что облегчает обслуживание и эксплуатацию устройства. При этом, создаются предпосылки для автоматизации процесса, формирования изделий и обеспечения их высокого качества за счет возможности управления температурно-временными параметрами формообразоЁания и охлаждения. Переналадка устройства и выпуск продукции других типоразмеров производится легко и быстро без значительных затрат на изготовление металлоемких формовых комплектов. Формула изобретения 1. Устройство для изготовления камнелитых плиточных изделий, содержащее неподвижное основание, вращающийся стол и кокиль,отличаю щее с я тем, что, с целью упрощения конструкции и снижения металлоемкости устройства и повышения качества отливок, оно снабжено Механизмом вертикального перемещения кокиля, смонтированным на основании посредством кронштейна с направляющими штангами, а кокиль выполнен в виде рамки с разъемным соединением стенок. 2„ Устройство по п. 1, о т л и чающееся тем, что, с целью изготовления изделий различной конфигурации, механизм вертикального перемещения кокиля снабжен рычажным устройством, соединенным со стенками рамки.

Источники информации, принятые во внимание при экспертизе

точных камнелитых изделий. - Сб. Технология и организация производства, т. 2. М., Металлургия, , с. 88-89. 2, Райман Р.И. Опыт проектирования нового камнелитейного оборудования. - Сб. Проблемы каменного литья, вып. 2. Киев, 1968, с. .

Фиг.1

ФигЛ

Авторы

Даты

1983-01-23—Публикация

1981-07-03—Подача