Изобретение относится к литейному производству. Предлагается способ изготовления тормозных колодок литьем в кокиль, преимущественно для использования на железнодорожном транспорте.

Из уровня техники известно изготовление тормозных колодок методом кокильного литья (см. авторское свидетельство СССР SU 80655). Для использования на железнодорожном транспорте в основном используют чугунные тормозные колодки, снабженные армирующими вставками (см. патенты RU 2040361, RU 56521). Для изготовления качественной отливки тормозной колодки технология ее получения должна обеспечивать получение заданной структуры металла в соответствующих частях отливки. Кроме того, при массовом производстве таких отливок технологические приемы, обеспечивающие получение изделий заданного качества, не должны быть дорогостоящими и сложными. На решение указанной задачи направлено данное изобретение.

Известен способ изготовления армированных отливок, пригодный для изготовления тормозных колодок, описанный в авторском свидетельстве СССР №656738 от 16.04.1979, кл. В22В 19/02. Данный способ предусматривает размещение в полости разъемного кокиля вставных стержней и заливку кокиля расплавленным металлом с последующей кристаллизацией и извлечением отливки. Недостатком данного способа является то, что не предусмотрены технологические операции, направленные на предотвращение отбела поверхности заготовки при использовании чугуна в качестве литейного металла.

Наиболее близким аналогом заявленного изобретения является способ, раскрытый в описании патента RU 2019572 от 15.09.1994. В указанном источнике описан способ изготовления тормозных колодок литьем в кокиль, включающий заливку в кокиль расплавленного чугуна, кристаллизацию и извлечение отливки. Недостатком данного способа является то, что технологические операции, направленные на предотвращение отбела поверхности заготовки, заключаются в подборе специального состава чугуна, что удорожает и усложняет способ. Кроме того, не обеспечивается требуемый класс чистоты поверхности отливки.

Техническим результатом изобретения является повышение качества поверхности литой заготовки с получением поверхности, соответствующей 4-5 классу чистоты, а также предотвращение отбела поверхности отливки при использовании чугуна в качестве литейного металла.

Заявлен способ изготовления тормозных колодок литьем в кокиль с облицовкой его рабочих поверхностей, включающий размещение в полости разъемного кокиля вставных стержней и заливку кокиля расплавленным металлом с последующей кристаллизацией и извлечением отливки. При этом через 20-30 с после образования первичной закристаллизовавшейся корочки твердого металла половинки разъемного кокиля раздвигают на заданную величину зазора. В качестве металла для получения отливок тормозных колодок для железнодорожного транспорта используют чугун. Для изготовления тормозных колодок других транспортных средств могут использовать другие литейные сплавы. В качестве литейной формы для отливки используют разъемный водоохлаждаемый кокиль. Использование такого кокиля позволяет раздвинуть его половинки на заданную величину зазора, составляющую для отливки чугуна величину 2-3 мм, что обеспечивает повторный нагрев и выдержку поверхности тормозных колодок при температуре t°=850-950°С. Именно указанные технологические параметры охлаждения отливки позволяют оптимально предотвратить отбел ее поверхности с получением требуемых фрикционных свойств.

Для снижения объема поверхностной металлообработки отливки и получения ее поверхности, соответствующей 4-5 классу чистоты, перед заливкой металла рабочие поверхности кокиля защищают с помощью вставных стержней средней толщины 10 мм. Вставные стержни изготавливаются из холодно-твердеющих составов с использованием карбомидофуранового состава КФ65С или фенолофуранового состава ФФ65С. Вставные стержни изготавливают обычно толщиной 9-11 мм с использованием современной формовочной технологии, связанной с разработкой и совершенствованием смесей и форм, твердеющих в контакте с оснасткой, при отверждении газообразным реагентом и с использованием новых самотвердеющих смесей и связующих, получившей название «No Bake».

Отливки тормозных колодок изготавливают на кокильных карусельных установках.

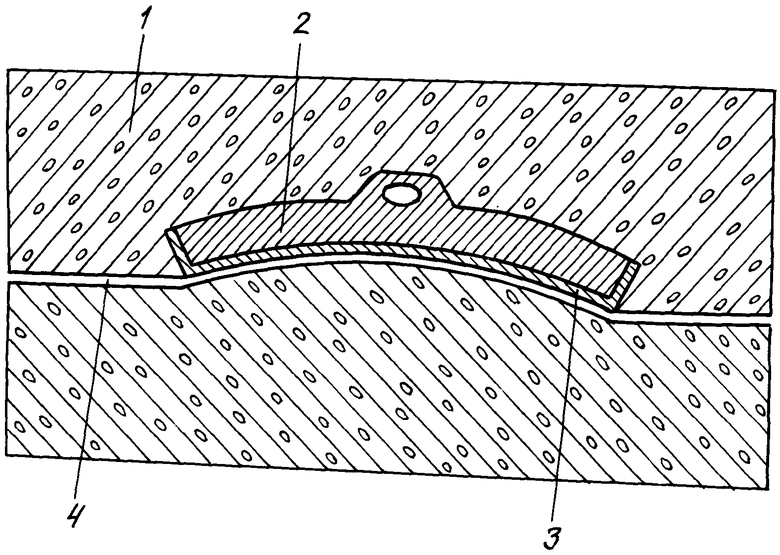

Изобретение иллюстрируется чертежом и примером.

На чертеже изображен продольный разрез кокиля 1 с размещенной в нем отливкой тормозной колодки 2, снабженной защитным вставным стержнем 3. В процессе кристаллизации отливки после образования первичной закристаллизовавшейся корочки твердого металла половинки разъемного кокиля раздвигают на заданную величину зазора 4.

Пример.

Способ изготовления тормозных колодок осуществляли литьем в кокиль (вместо традиционных способов литья в песчано-глинистые формы, то есть «в землю»).

Для обеспечения требуемых фрикционных свойств тормозных колодок рабочие поверхности формы перед заливкой литейного расплава защищали с помощью вставных стержней толщиной 10 мм. Стержни-вставки изготавливали в стержневых ящиках на механизированных установках. Вставные стержни изготавливали из холодно-твердеющих составов методом «No-ваkе» с использованием карбомидофуранового состава КФ65С или фенолофуранового состава ФФ65С.

Для предотвращения появления «отбела» на других, кроме рабочих, поверхностях отливок тормозных колодок использовали метод заливки водоохлаждаемого кокиля чугуном с регулируемым воздушным зазором.

Половинки разъемного кокиля после заливки металлом и через 20-30 с после образования первичной закристаллизовавшейся корочки твердого металла раздвигали на небольшую величину 2-3 мм. Теплоотвод от кристаллизующейся поверхности резко снижался. Под влиянием теплопередачи от постепенно кристаллизующегося чугуна внутри отливки происходит нагрев и выдержка поверхности тормозных колодок при температуре t°=850-950°С и образующийся в структуре чугунной отливки первичный цементит распадается. При этом гарантируется сохранение фракционных свойств, т.е. образование заданной микроструктуры металлической основы, содержащей включения графита, в соответствии с требованиями нормативной документации.

Использованием заявленного способа достигается сокращение цикла изготовления тормозных колодок, повышение качества поверхности с получением поверхности 4-5 класса чистоты, значительно улучшаются санитарно-гигиенические условия технологического процесса.

Тормозные колодки по описанному способу могут изготавливаться на кокильных карусельных установках, широко используемых в практике литейного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| Металлический стержень для кокильной отливки | 1937 |

|

SU53298A1 |

| Кокильный станок | 1982 |

|

SU1107957A1 |

| Кокиль | 1976 |

|

SU648334A1 |

| Кокиль с вертикальным разъемом | 1979 |

|

SU772699A1 |

| Кокильная оснастка | 1977 |

|

SU644596A1 |

| Устройство для транспортирования отливок | 1985 |

|

SU1348060A1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

Изобретение относится к литейному производству. В полости разъемного водоохлаждаемого кокиля размещают вставные стержни толщиной 10 мм, изготовленные из холодно-твердеющего карбамидофуранового или фенолофуранового формовочного состава. В полость кокиля заливают расплавленный чугун. Через 20-30 с после образования первичной закристаллизовавшейся корочки твердого металла половинки разъемного кокиля раздвигают на 2-3 мм. За счет воздушного зазора поверхность тормозной колодки нагревается до температуры 850-950°С. Выдержка при указанной температуре устраняет образование отбела на нерабочих поверхностях колодки. Обеспечивается повышение качества поверхности литой заготовки с получением поверхности, соответствующей 4-5 классу чистоты. 2 з.п. ф-лы, 1 ил.

1. Способ изготовления тормозных колодок литьем в кокиль, включающий размещение в полости разъемного кокиля вставных стержней, заливку кокиля расплавленным чугуном с последующей кристаллизацией, извлечение отливки, отличающийся тем, что для изготовления тормозных колодок используют разъемный водоохлаждаемый кокиль, через 20-30 с после образования первичной закристаллизовавшейся корочки твердого металла половинки разъемного кокиля раздвигают на величину зазора 2-3 мм с обеспечением выдержки поверхности тормозных колодок при температуре t°=850-950°C.

2. Способ по п.1, отличающийся тем, что вставные стержни изготавливают толщиной 9-11 мм из холодно-твердеющего карбамидофуранового или фенолофуранового формовочного состава.

3. Способ по п.1, отличающийся тем, что отливки тормозных колодок изготавливают на кокильных карусельных установках.

| RU 20195572 С1, 15.09.1994 | |||

| Кокиль | 1976 |

|

SU648334A1 |

| Кокиль | 1985 |

|

SU1260111A1 |

| Оснастка для нанесения облицовки на металлические формы | 1977 |

|

SU737112A1 |

| Специальные способы литья | |||

| Справочник, Под общей ред | |||

| ЕФИМОВА В.А | |||

| - М.: Машиностроение, 1991, с.124-128 | |||

| ЧУГУННАЯ ТОРМОЗНАЯ КОЛОДКА | 1992 |

|

RU2040361C1 |

| Способ изготовления тормозной колодки | 1983 |

|

SU1275051A1 |

Авторы

Даты

2011-08-27—Публикация

2010-05-20—Подача