Изобретение относится к области литейного производства, а именно к оОорудованию для литья с противодавлением и под низким давлением.

Наибольшие преимущества достигаются при использовании устройства в установках литья с противодавлением и под низким давлением с раздельной компановкой заливочного устройства и кокильной машины, на которых в ходе технологического цикла литья производится транспортировка кокилей после заливки на разборку, удаление отливки и сборка, а затем - в обратном направлении на заливочное устройство.

Известна установка литья под низким давлением с раздельной компановкой заливочного устройства и устройства для разборки, сборки кокилей, выполненного в виде рамы, по которой перемещаются две механизированные тележки с верхними полукокилями. При этом нижний полукокиль постоянно закреплен на заливочном устройстве и с ним нопеременно с помощью тележки стыкуются верхние полукокили, которые после заливки и кристаллизации отливки удаляются с заливочного устройства.

Недостатками известного устройства, обусловленными конструкцией транспортирующего кокили механизма, являются:

наличие двух противоположно размещенных устройств для обслул-сивания верхних

полукокилей, что зеличивает габариты и металлоемкость ус -ановки и требует двух операторов для ее обслул иваиия; низкая надежность устройства в эксплуатацпи, связанная с тем, что работа транснортирующих полукокилей тележек не связана единым циклом с работой заливочного устройства, а также с тем, что охлажденные после удаления отливки и обслужршання верхние полукокнли практически невозможно надежно состыковывать без зазоров с горячим нилчним полукокилем, поетоянно находящимся на верхней плите заливочного устройства.

Пpeдлaгae iый блок манипуляторов позволяет надежно и с высокой производительностью перемещать собранные кокили между заливочным устройством и кокильной машиной, а также выталкивать отливки из верхних полукокилей за счет того, что головки манипуляторов снабжены механизмами подъема, которые выполнены в виде цилиндров, штоки которых закреплены в стаканах поворотных кронштейнов, а гильзы этих цилиндров закреплены на силовых

плитах головок манипуляторов так, что они

являются направляющими силовых плит и

плит выталкивания головки манипуляторов.

Механизм захвата форм головок манипуляторов выполнен в виде размещенных на силовых плитах головок рычагов, которые

через кокили имеют возможность взаимодействовать с упорными штангами силовых плит головок.

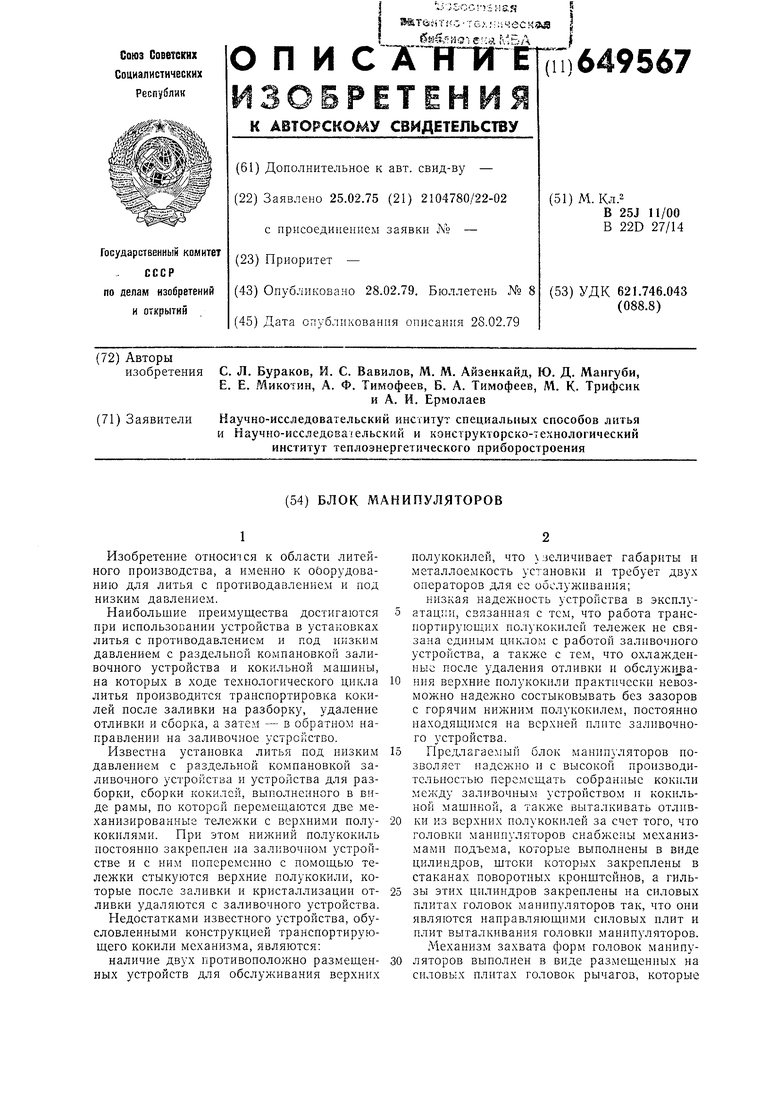

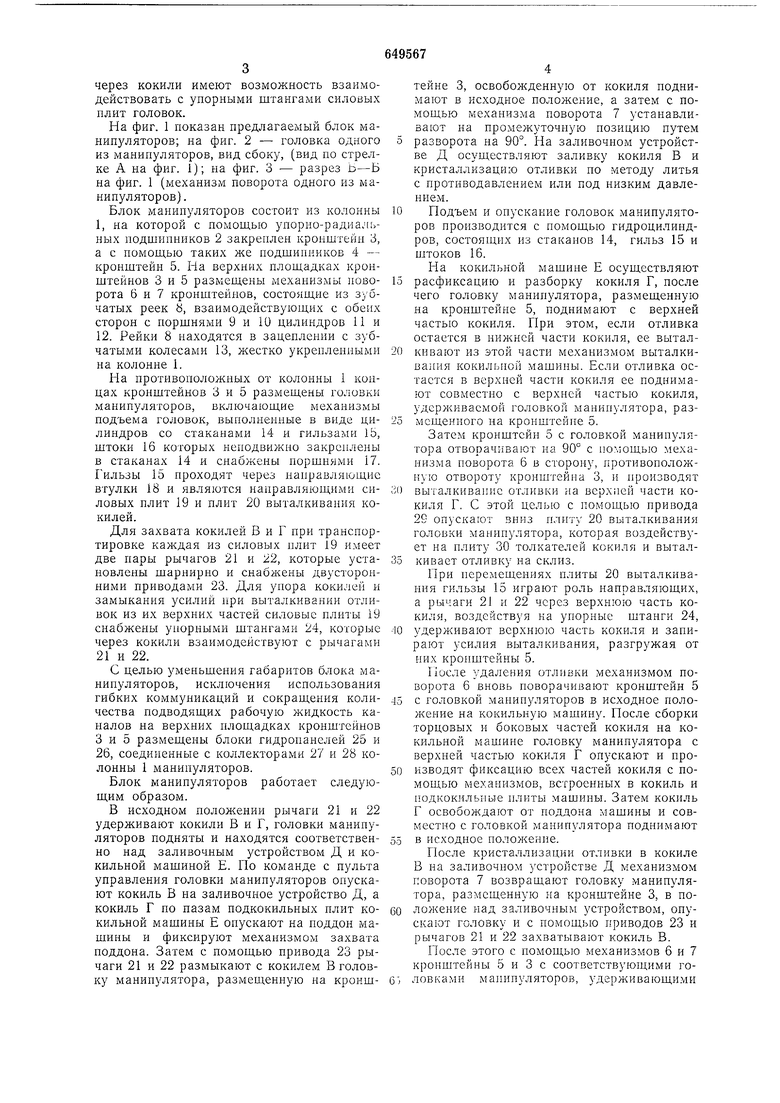

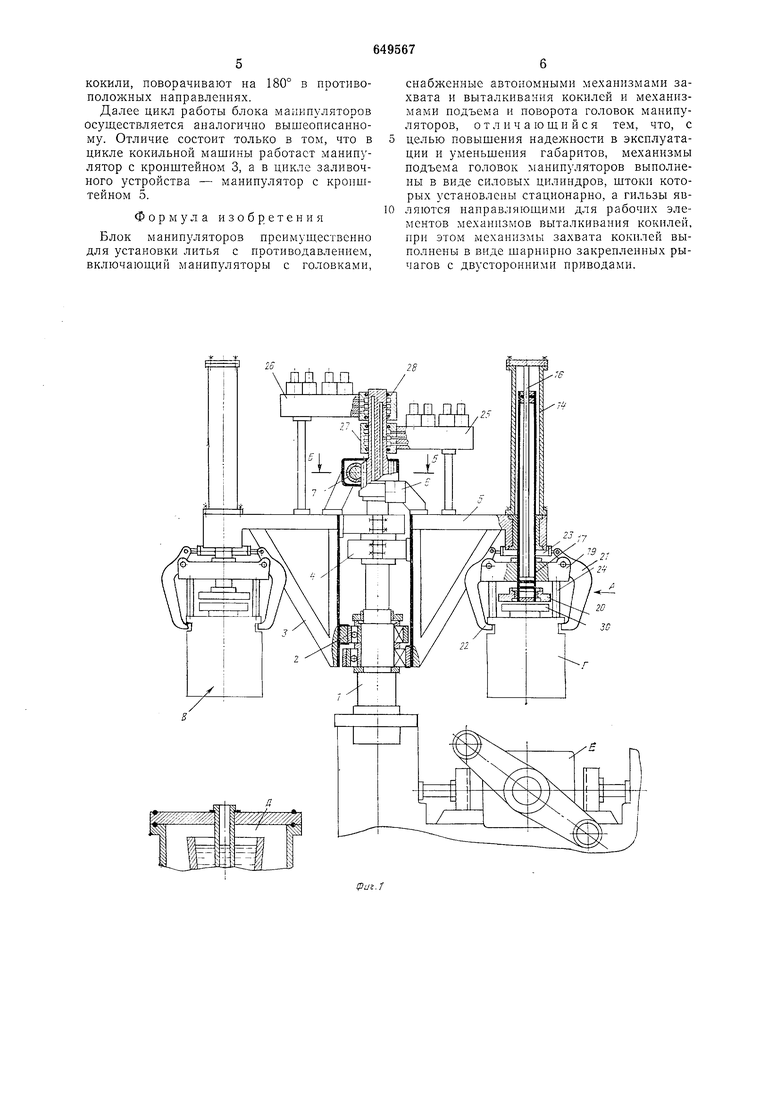

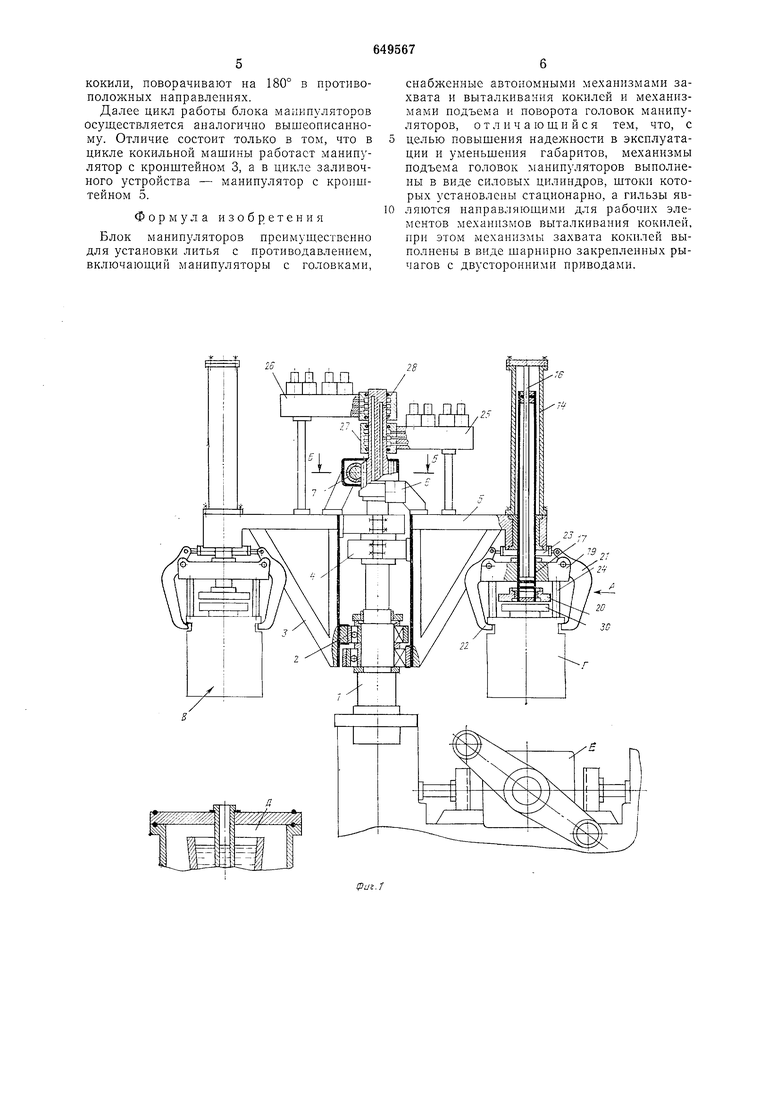

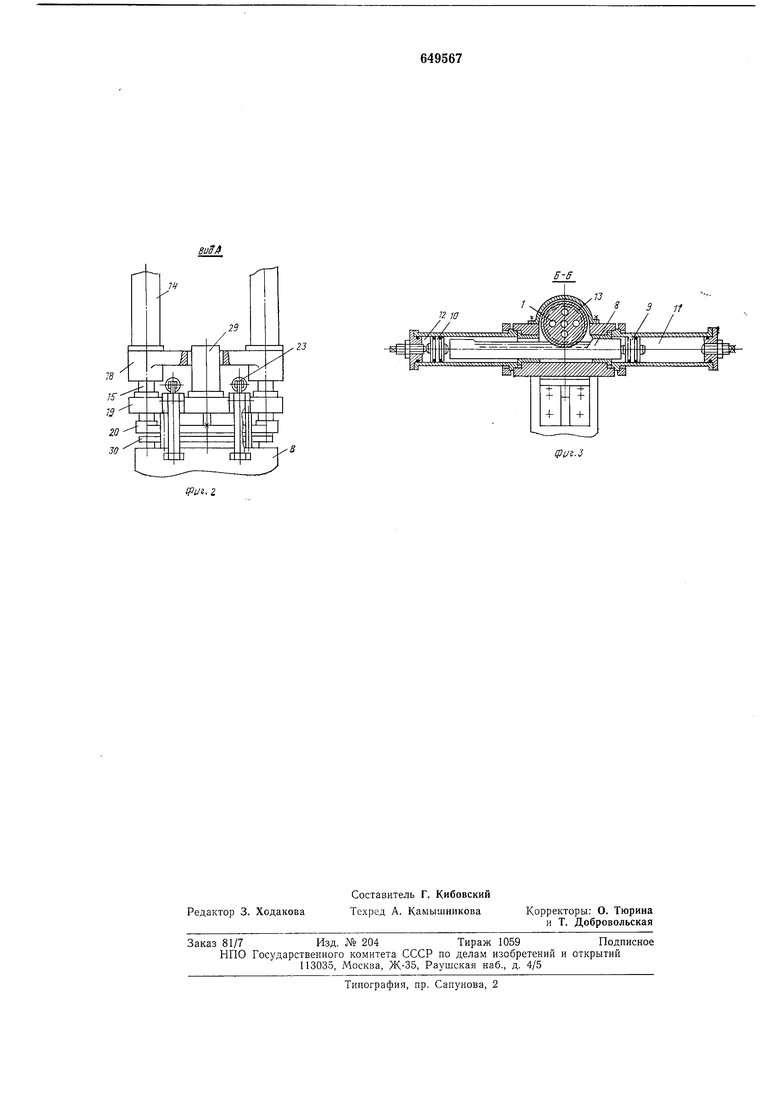

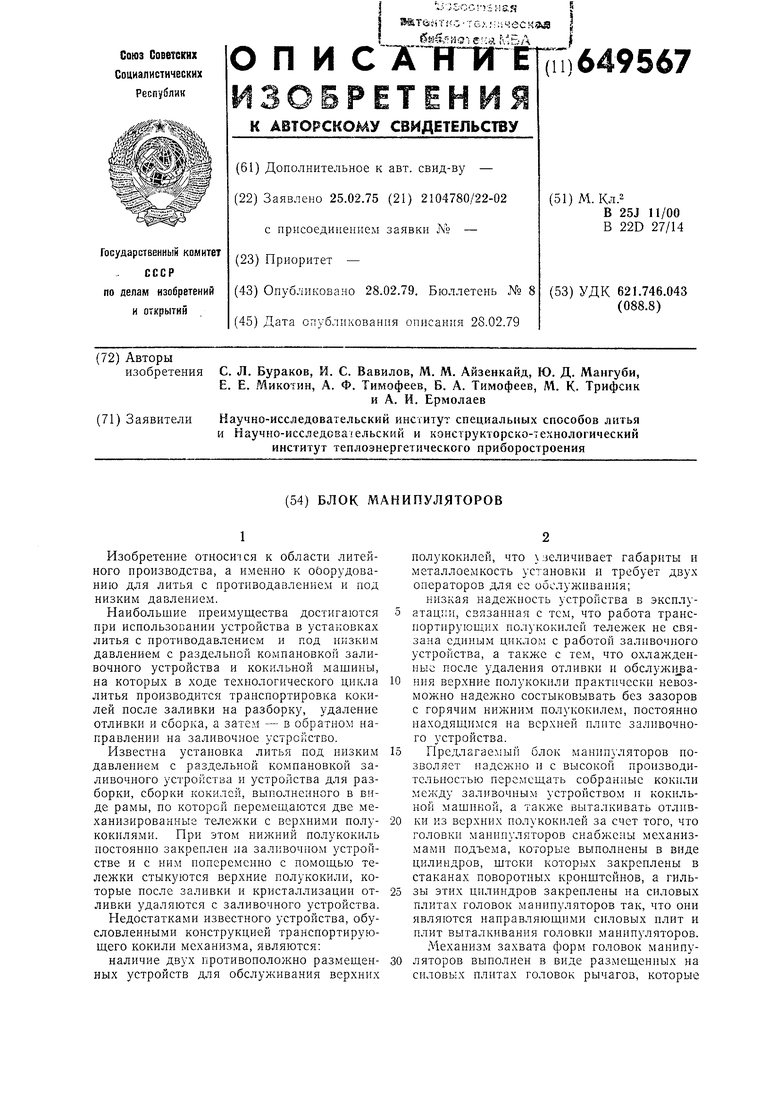

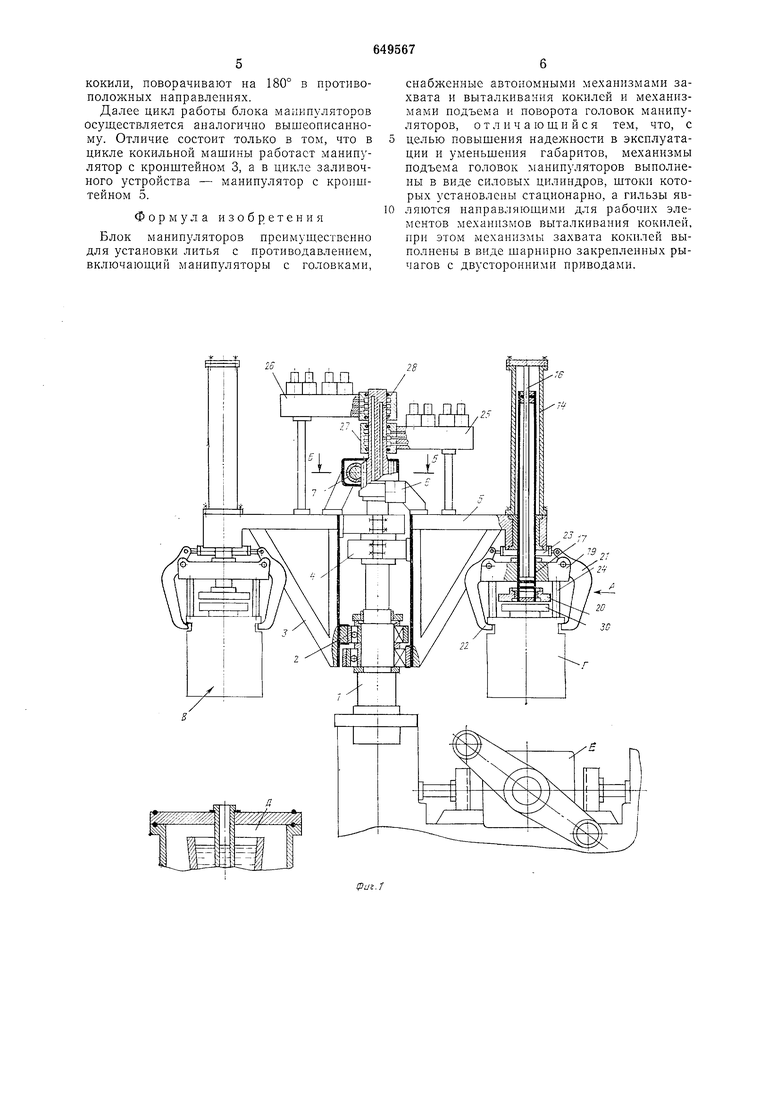

На фиг. 1 показан предлагаемый блок манипзляторов; на фиг. 2 - головка одного из манипуляторов, вид сбоку, (вид но стрелке А на фиг. i); на фиг. 3 - разрез Б-Б на фиг. 1 (механизм поворота одного из манипуляторов).

Блок манипуляторов состоит из колонны 1, на которой с помощью упорно-радиальных подшипников 2 закреплеп кронштейн 3, а с номоидью таких же подшипников 4 - кронштейн 5. На верхних плошадках кронштейнов 3 и 5 размешены механизмы поворота 6 и 7 кронштейнов, состояшие из зубчатых реек 8, взаимодействуюш,их с обеих сторон с поршнями 9 и 10 цилиндров 11 и 12. Рейки 8 иаходятся в зацеплении с зубчатыми колесами 13, жестко укрепленными на колонне 1.

На противоположных от колонны 1 концах кронштейнов 3 и 5 размешены головки манипуляторов, включающие механизмы подъема головок, выполненные в виде цилиндров со стаканами 14 и гильзами 15, штоки 16 которых неподвижно закренлены в стаканах 14 и снабжены норшнями 17. Гильзы 15 ироходят через наиравляюш,ие втулки 18 и являются направляющими силовых плит 19 и плит 20 выталкивания кокилей.

Для захвата кокилей В и Г при транснортировке из снловых плит 19 имеет две пары рычагов 21 и 22, которые установлены щариирно и снабжены двусторонними приводами 23. Для уиора кокилей и замыкания усилий при выталкивании отливок из их верхних частей силовые илнты 19 снабжены упорными штангами 24, которые через кокили взаимодействуют с рычагами 21 и 22.

С целью уменьшения габаритов блока манинуляторов, исключения использовапия гибких коммуникаций и сокращения количества подводящих рабочую жидкость каналов на верхних нлощадках кронштейнов 3 и 5 размещены блоки гидронанелей 25 и 26, соединенные с коллекторами 27 и 28 колонны 1 манинуляторов.

Блок манипуляторов работает следующим образом.

В исходном ноложении рычаги 21 и 22 удерживают кокили В и Г, головки манипуляторов подняты и находятся соответственно над заливочным устройством Д и кокильной машиной Е. По команде с пульта управления головки манипуляторов опускают кокиль В на заливочное устройство Д, а кокиль Г ио пазам подкокильных плит кокильной машины Е оиускают на поддон машины и фиксируют механизмом захвата поддона. Затем с помощью привода 23 рычаги 21 и 22 размыкают с кокилем В головку манипулятора, размещенную на кронштейне 3, освобожденную от кокиля поднимают в исходное положение, а затем с помощью мехапизма поворота 7 устанавливают на промежуточную позицию путем 5 разворота па 90°. На заливочпом устройстве Д осуществляют заливку кокиля В и кристаллизацию отливки по методу литья с противодавлением или под низким давлением.

0 Нодъем и опускание головок манипуляторов производится с помощью гидроцилиндров, состоящих из стакаиов 14, гильз 15 и щтоков 16. На кокильной машние Е осуществляют

5 расфиксацию и разборку кокиля Г, после чего головку манииулятора, размещенную на кронщтейне 5, поднимают с верхней частью кокиля. Нри этом, если отливка остается в нижней части кокиля, ее выталкивают из этой части механизмом выталкивания кокильной машипы. Если отливка остается в верхпей части кокиля ее поднимают совместио с верхней частью кокиля, удерживаемой головкой манипулятора, раз5 мешенного на кронштейне 5.

Затем кронштейн 5 с головкой манипулятора отворачивают на 90° с иомошью механизма поворота 6 в сторону, противоположную отвороту кронштейна 3, и производят

0 выталкивание отливки на верхней части кокиля Г. С этой целью с помощью привода 29 опускают вниз плиту 20 выталкивания головки манинулятора, которая воздействует на нлнту 30 толкателей кокиля и вытал5 кивает отливку на склиз.

При иеремещепиях плиты 20 выталкивания гильзы 15 играют povib направляющих, а рычаги 21 и 22 через верхнюю часть кокиля, воздействуя на упорные штанги 24,

0 удерживают верхнюю часть кокиля и запирают усилия выталкивания, разгружая от них кронштейны 5.

После удаления отливки механизмом поворота 6 вновь поворачивают кронштейн 5

5 с головкой манипуляторов в исходное положение на кокильную машину. После сборки торцовых и боковых частей кокиля на кокильиой машине головку манипулятора с верхией частью кокиля Г опускают и иро0 изводят фиксацию всех частей кокиля с иомощью механизмов, встроенных в кокиль и иодкокильные илиты машииы. Затем кокиль Г освобождают от поддона машины и совместно с головкой манипулятора поднимают

5 в исходное положение.

После кристаллизации отливки в кокиле В на заливочном устройстве Д механизмом поворота 7 возврашают головку манипулятора, размещенную на кронштейне 3, в поO ложение над заливочным устройством, опускают головку и с помощью приводов 23 и рычагов 21 и 22 захватывают кокиль В.

После этого с помощью механизмов 6 и 7 кронштейны 5 и 3 с соответствующими го, ловками манинуляторов, удерживающими

кокили, поворачивают на 180° в противоположных направлениях.

Далее цикл работы блока манипуляторов осуществляется аналогично вышеописанному. Отличие состоит только в том, что в цикле кокильной машины работает манипулятор с кронштейном 3, а в цикле заливочного устройства - манипулятор с кронштейном 5.

Формула изобретения

Блок манипуляторов преимушественно для установки литья с противодавлением, включающий манипуляторы с головками,

снабженные автономными механизмами захвата и выталкивания кокилей и механизмами подъема и поворота головок манипуляторов, отличающийся тем, что, с целью повышения надежности в эксплуатации и уменьшения габаритов, механизмы подъема головок манипуляторов выполнены в виде силовых цилиндров, штоки которых установлены стационарно, а гильзы являются направляющими для рабочих элементов механизмов выталкивания кокилей, при этом механизмы захвата кокилей выполнены в виде шарнирио закрепленных рычагов с двусторонними приводами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокильная секция | 1981 |

|

SU1036443A1 |

| Механизм выталкивания отливок из литейных форм | 1974 |

|

SU647059A1 |

| Кокильная машина | 1977 |

|

SU692678A1 |

| Двухпозиционная кокильная машина | 1985 |

|

SU1411096A1 |

| КОКИЛЬНЫЙ СТАНОК | 1973 |

|

SU391902A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Кокильная карусельная машина | 1987 |

|

SU1570843A1 |

| Кокильная машина | 1979 |

|

SU835622A1 |

| МНОГОПОЗИЦИОННОЕ УСТРОЙСТВО ДЛЯ РАЗЪЕМА И ПОДГОТОВКИ КОКИЛЕЙ ПРИ ЦЕНТРОБЕЖНОМ ЛИТЬЕ | 1991 |

|

RU2022700C1 |

| Карусельная кокильная машина | 1980 |

|

SU925541A1 |

Б-ff

3 11

Авторы

Даты

1979-02-28—Публикация

1975-02-25—Подача