со

О5 4 4

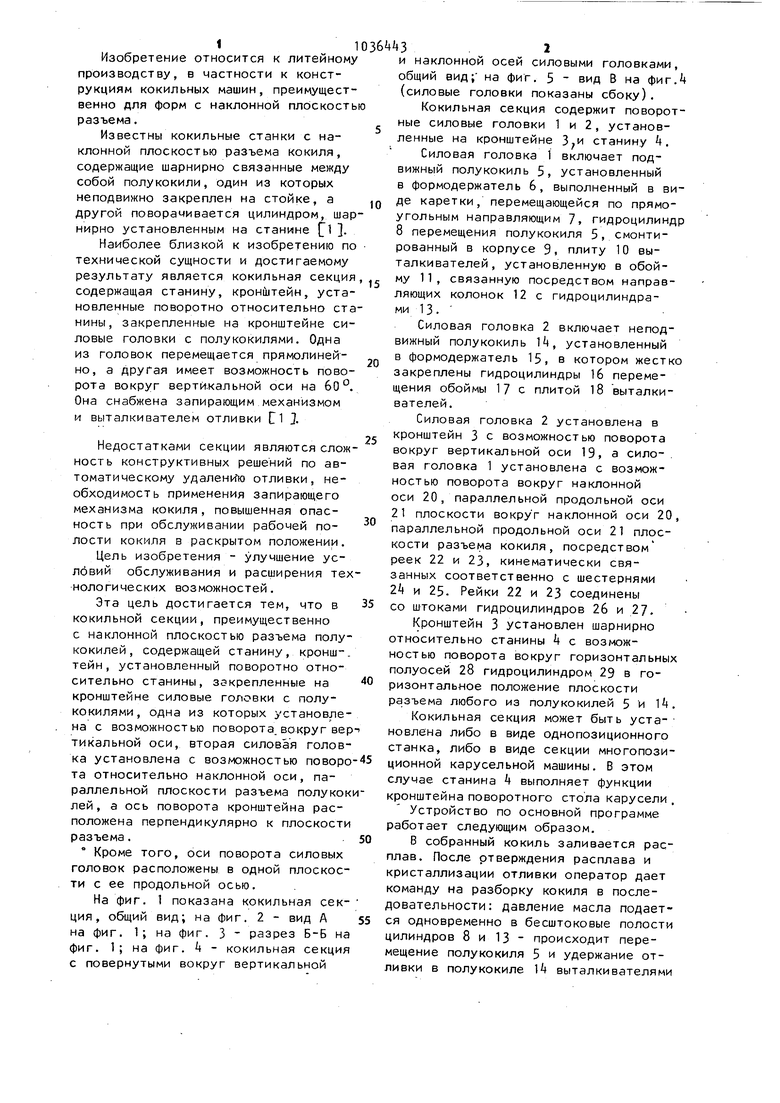

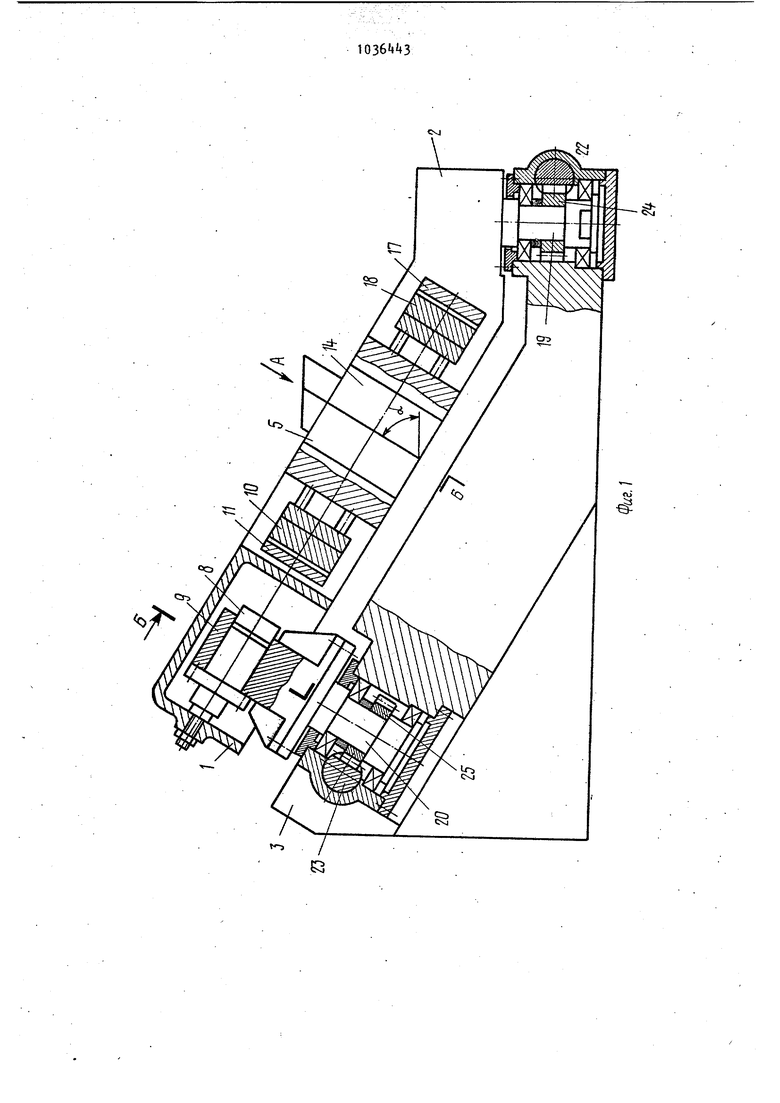

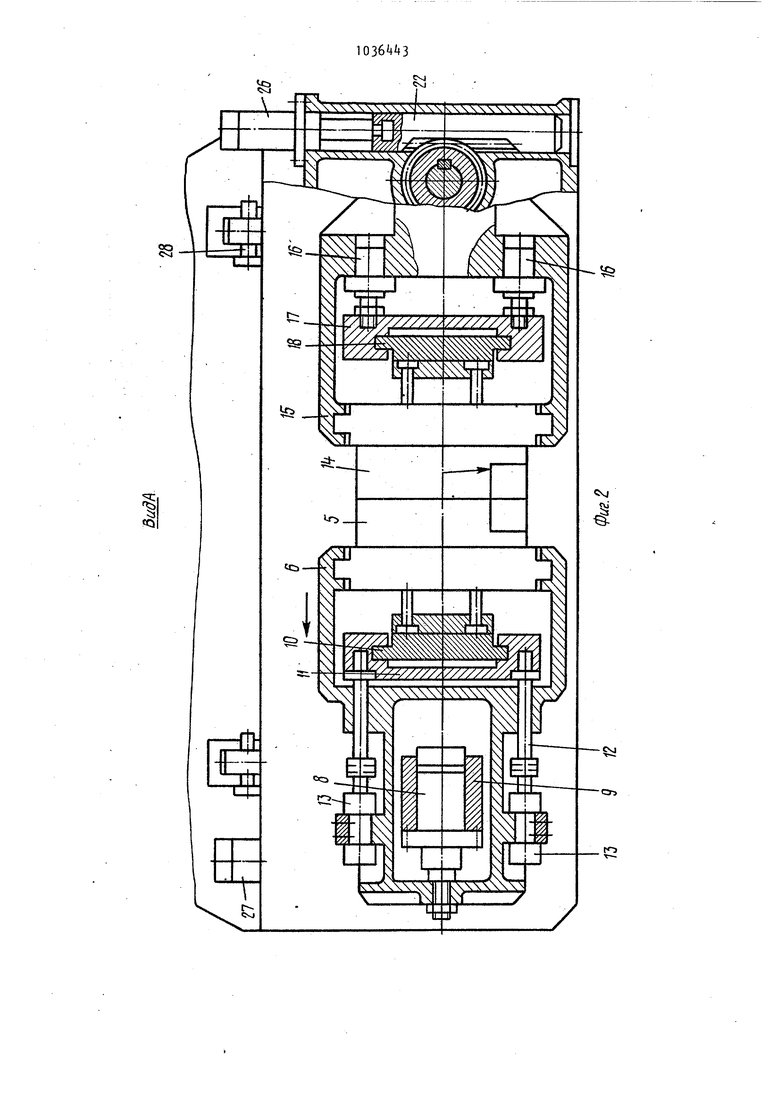

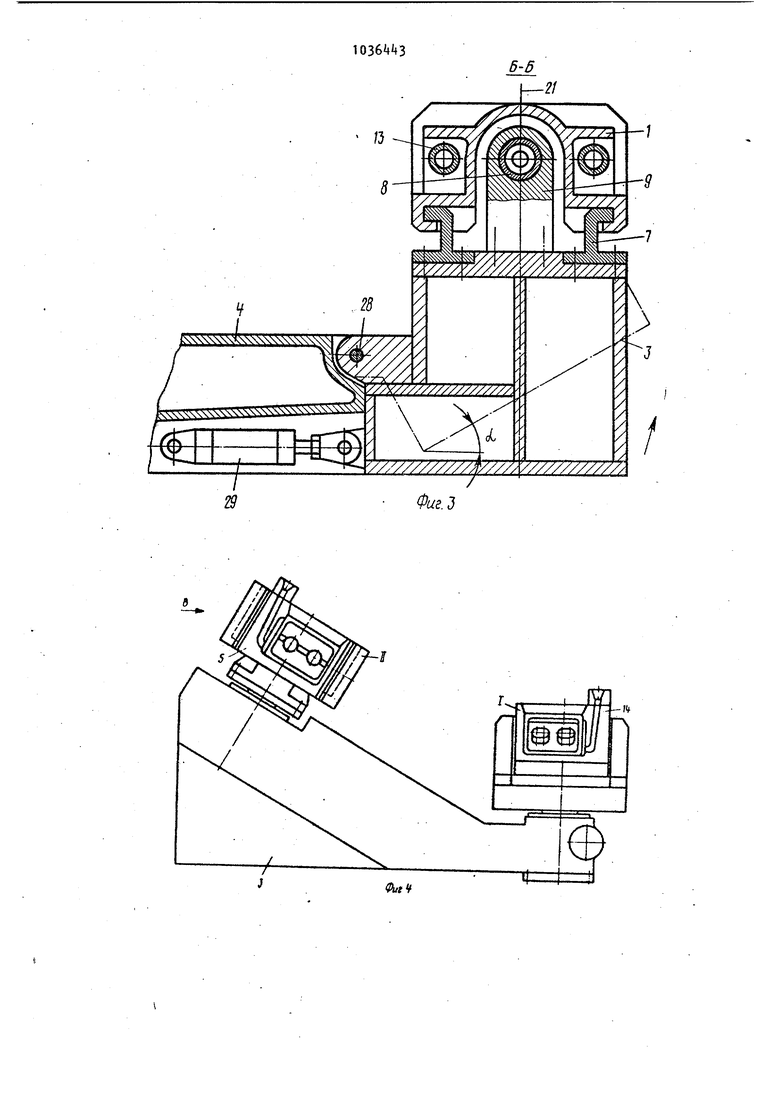

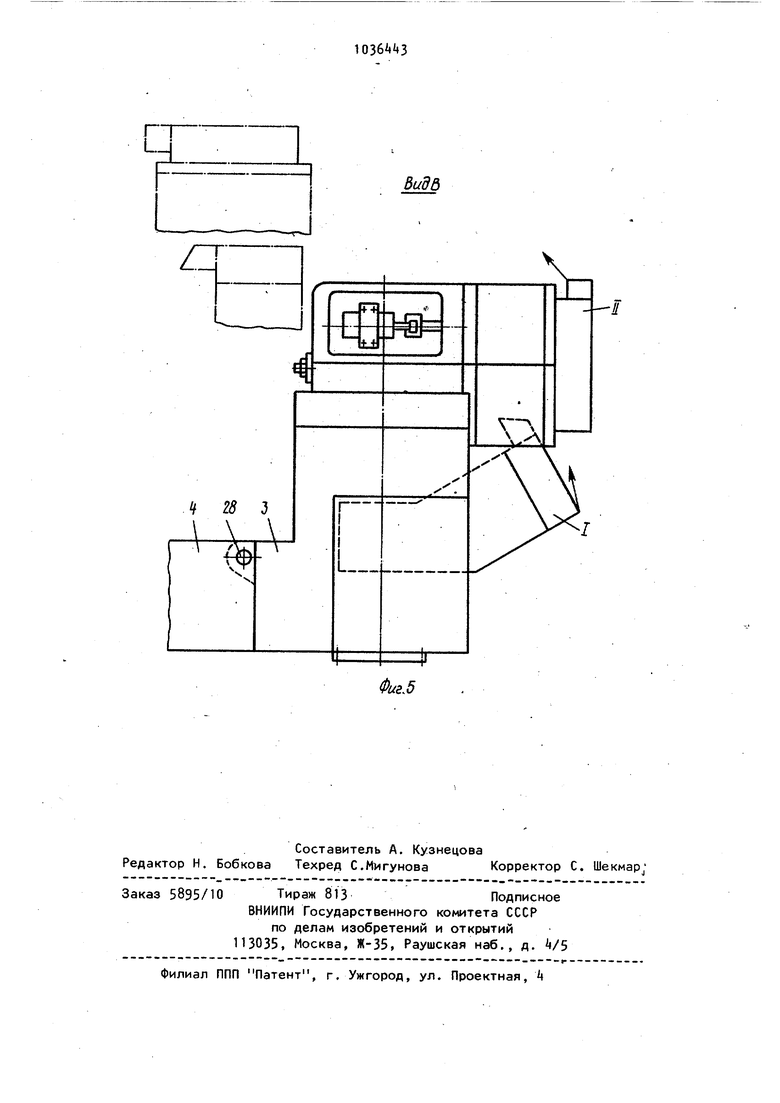

00 Изобретение относится к литейному производству, в частности к конструкциям кокильных машин, преимущественно для форм с наклонной плоскость разъема. Известны кокильные станки с наклонной плоскостью разъема Кокиля, содержащие шарнирно связанные между собой полукокили, один из которых неподвижно закреплен на стойке, а другой поворачивается цилиндром, шар нирно установленным на станине 1 . Наиболее близкой к изобретению по технической сущности и достигаемому результату является кокильная секция содержащая станину, крон1итейн, установленные поворотно относительно ста нины, закрепленные на кронштейне силовые головки с полукокилями. Одна из головок перемещается прямолинейно, а другая имеет возможность поворота вокруг вертикальной оси на 60. Она снабжена запирающим механизмом и выталкивателем отливки fl . Недостатками секции являются сложность конструктивных решений по автоматическому удаленик отливки, необходимость применения запирающего механизма кокиля, повышенная опасность при обслуживании рабочей полости кокиля в раскрытом положении. Цель изобретения - улучшение условий обслуживания и расширения тех нологических возможностей. Эта цель достигается тем, что в кокильной секции, преимущественно с наклонной плоскостью разъема полукокилей, содержащей станину, кронш-. теин, установленный поворотно относительно станины, закрепленные на кронштейне силовые головки с полукокилями, одна из которых установлена с возможностью поворота, вокруг sep тикальной оси, вторая силовая головка установлена с возможностью поворо та относительно наклонной оси, параллельной плоскости разъема полукок лей, а ось поворота кронштейна расположена перпендикулярно к плоскости разъема. Кроме того, оси поворота силовых головок расположены в одной плоскости с ее продольной осью. На фиг. 1 показана кокильная секция, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1; на фиг. 4 - кокильная секция с повернутыми вокруг вертикальной 1 3 и наклонной осей силовыми головками, общий вид; на фиг. 5 - вид В на фиг.4 (силовые головки показаны сбоку). Кокильная секция содержит поворотные силовые головки 1 и 2, установленные на кронштейне 3,и станину k. Силовая головка 1 включает подвижный полукокиль 5, установленный в формодержатель 6, выполненный в виде каретки, перемещающейся по прямоугольным направляющим 7, гидроцилиндр 8 перемещения полукокиля 5, смонтированный в корпусе 9, плиту 10 выталкивателей, установленную в обойму 11, связанную посредством направляющих колонок 12 с гидроцилиндрами 1 3 . Силовая головка 2 включает неподвижный полукокиль Н, установленный в формодержатель 15, в котором жестко закреплены гидроцилиндры 16 перемещения обоймы 17 с плитой 18 выталкивателей. Силовая головка 2 установлена в кронштейн 3 с возможностью поворота вокруг вертикальной оси 19, а сило-, вая головка 1 установлена с возможностью поворота вокруг наклонной оси 20, параллельной продольной оси 21 плоскости вокруг наклонной оси 20, параллельной продольной оси 21 плоскости разъема кокиля, посредством реек 22 и 23, кинематически связанных соответственно с шестернями 2 и 25. Рейки 22 и 23 соединены со штоками гидроцилиндров 26 и 27. Кронштейн 3 установлен шарнирно относительно станины 4 с возможностью поворота вокруг горизонтальных полуосей 28 гидроцилиндром 29 в горизонтальное положение плоскости разъема любого из полукокилей 5 и 1. Кокильная секция может быть уста- новлена либо в виде однопозиционного станка, либо в виде секции многопозиционной карусельной машины. В этом случае станина 4 выполняет функции кронштейна поворотного стола карусели , Устройство по основной программе работает следующим образом. В собранный кокиль заливается расплав. После ртверждения расплава и кристаллизации отливки оператор дает команду на разборку кокиля в последовательности: давление масла подается одновременно в бесштоковые полости цилиндров 8 и 13 - происходит перемещение полукокиля 5 и удержание отливки в полукокиле 1 выталкивателями плиты 10, фиксируемой на месте штоками гидроцилиндров 13. корпуса кото рых перемещаются совместно с жателем 6, шток цилиндра 8 выдвигается в крайнее левое положение и дае команду на втягивание штоков, которы отделяются от отливки; запитывают шт ковые полости цилиндров 26 и 27 и их штоки, втягиваясь через рейки 22 и 23, кинематически связанные с шестер нями 2 и 25, поворачивают на 90 каретку 6 и формодержатель 15 в сторону обслуживания; включается гидроцилиндр 29 и его шток выдвигаясь, поворачивает кронштейн 3 вверх на угол о , при этом плоскость разъема полукокиля }k устанавливается в горизонтальное положение; подают давле ние масла в бесштоковые полости цилиндров 1б и штоки последних через обойму 17, в которой установлена пли та 18 с выталкивателями, выталкивают отливку, далее отливка захватывается манипулятором и передается, например., на установку отделения литников ИЛИ другое технологическое оборудова ние , Затем цилиндры 1б опускают плиту 18 с выталкивателями вниз, цилиндр 2 поворачивает кронштейн 3 вниз в исходное положение и цикл прерывается. Происходит простановка песчаного стержня, очистка кокиля и его дальнейшая сборка: цилиндры 2б и 27 через реечные передачи возвращают формодержатель 15 и каретку назад, и шток цилиндра 8 перемещает каретку 6 с полукокилем 5 до упора с полукокилем И. Цикл закончен. В зависимости от технологической особенности отливки кокильная секция помимо работы по основной программе может работать по любой из приведенных программ А, Б, В и Г. Программа А. После заливки расплава и кристаллизации отливки дается команда на закрытие кокиля. Подается давление масла одновременно в бесштоковые полости гидроцилиндров 8 и 13, при этом шток гидроцилиндра 8 выдвигается и перемещает каретку 6 вместе с кдрпусами гидроцилиндров 13 влево, и их штоки, связанные через обойму 11 с выталкивателями плиты 10, остаются на месте и удерживают отливку в полукокиле It После того, как каретка 6 переместилась на величину хода цилиндров 13 их штоки отделяются от отливки и пе«3ремещаются вместе с корпусами в крайнее положение каретки 6. Затем шток гидроцилиндра 2S втягиваясь, через рейку 22 и шестерню 2, поворачивает формодержатель 15 в сторону, показанную стрелкой, на 90,°. Так как поворот формодержателя 15 производится вокруг вертикальной оси 9, то угол oL наклона кокиля к горизонтальной плоскости остается неизменным (положение 1, фиг. 4). После поворота формодержателя 15 запи-тываются бесштоковые полости гидроцилиндров 16, их штоки перемещают обойму 17 с плитой 18 выталкивателей вперед и отливка выталкивается из полукокиля 1 в тару или на конвейер., Далее производится очистка кокиля, дается команда на возврат толкательных плит 10 и 18 в исходное положение, проставляются при необходимости песчаные стержни и производится окончательная сборка кокиля. Гидроцилиндр 26 поворачивает формодержатель 15 с полукокилем 1Ц назад, шток гидроцилиндра 8 перемещает каретку 6 с полукокилем 5 до контакта с полукокилем t. Цикл закончен. Программа Б, Из положения 1 станина гидроцилиндром 29 поворачивается вверх на угол cL и полукокиль 14 вместе с.отливкой устанавливается в горизонтальное положение. Давление масла подается в бесштоковые полости гидроцилиндров 1б, обойма 1 7 с плитой 18 перемещается вверх и отливка выталкивается из полукокиля 1. Из этого положения отливка захватывается манипулятором (не показан) и переносится на установку для отделения литников. Затем станина А гидроцилиндром 29 опускается вниз и дальнейшая сборка кокиля производится в последовательности, изложенной в программе А. Программа В. Из исходного положения (при собранном кокиле с залитой в нем отливкой) подается масло одновременно в бесштоковые полости гидроцилиндра 8 и гидроцилиндров 16, при этом-каретка 6 с полукокилем 5 перемещается влево, а штоки гидроцилиндров 16,-также перемещаясь влево, выталкивают отливки из полукокиля Н-. Далее каретка 6 с полукокилем 5 и отливкой перемещается в крайнее левое положение и гидроцилиндр 27 через рейку 23 и шестерню 25 поворачивает ее вокруг наклонной оси 20 в сторону, показанную стрелкой, на угол 30, при этом полукокиль 5 вместе с отливкой займет вертикальное положение (положение II, фиг.). Затем давление масла подается в бесштоковые полости гидроцилиндров 13-, обойма 11 с плитой 10 выталкивателей перемещается вперед и отливка выталкивается из полукокиля 5 в тару или на конвейер. После этого производится очистка кокиля, дается команда на возврат толкательных плит 10 и 18 в исходное положение, проставляются при необходимости песчаные стержни и производится сборка кокиля. Гидроцилиндр 27 поворачивает каретку 6 назад и гидроцилиндр 8 перемещает ее с полукокилем 5 до контакта с полукокилем 1 Цикл закончен. м м а Г. Из положеП р О Г р а 4 гидроцилиндром 29 ния II станина вверх на и полуповорачивается вверх на 9U и кокиль 5 с отливкой устанавливается в горизонтальное положение. Давление масла подается в бесштоковые полости гидроцилиндров 13, обойма 11 с плито 10 выталкивателей перемещается вверх и отливка выталкивается из полукокиля 5. Из этого положения отливка захватывается манипулятором и переносится на установку для отделения лит ников. Затем станина k гидроцилиндром 29 опускается вниз и дальнейшая сборка кокиля осуществляется в после довательности, изложенной в программе В. Таким образом, работа кокильной секции может осуществляться по любой из приведенных программ. Это позволяет повысить универсальность кокильной секции и расширить ее технологические возможности. Программу А и В целесообразно использовать для получения отливок мелкого и среднего развеса. Для отливок ,требующих проведения операций по отделению литников и созданию первичных баз для последующей механической обработки, необходимо применять программы Б и Г. В результате комбинированного поворота полукокилей вокруг вертикальной и наклонной оси и вместе с кронштейном вокруг горизонтальной оси, перпендикулярной плоскости разъема, обеспечиваемых основной программой и программами Б и Г, отливка устанавливается в горизонтальное положение, благодаря чему достигается устойчивое положение вытолкнутой отливки и ее точная ориентация относительно манипулятора съема отливок. Возможность поворота каждого из, полукокилей вокруг своей оси в сторону обслуживания создает максимальные удобства для проведения технологических операций по подготовке кокиля к сборке (очистка, окраска, простановка песчаных стержней). И наклонная и вертикальные оси поворотных силовых головок расположены в одной плоскости с осью симметрии кокильной секции, т.е. по-ОСИ приложения усилия запирающего цилиндра, поэтому наличие специального запирающего механизма не требуется.

ч.

SJ

ч 4 Ni

CVI «41

v

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухпозиционная кокильная машина | 1985 |

|

SU1411096A1 |

| Кокильная машина | 1977 |

|

SU692678A1 |

| Кокильная машина | 1989 |

|

SU1736674A1 |

| Силовой механизм | 1980 |

|

SU869952A1 |

| КОКИЛЬНЫЙ СТАНОК | 1973 |

|

SU384610A1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| КОКИЛЬНАЯ МАШИНА | 1973 |

|

SU393032A1 |

| Кокильная машина | 1980 |

|

SU891210A1 |

| Карусельная кокильная машина | 1980 |

|

SU925541A1 |

| КОКИЛЬНАЯ МАШИНА | 1991 |

|

RU2033306C1 |

1.. КОКИЛЬНАЯ СЕКЦИЯ, преимущественно с наклонной плоскостью разъема полукокилей, содержащая станину, кронштейн, установленный поворотно относительно станины, закрепленные на кронштейне силовые головки с полукокилями, одна из которых установлена с возможностью поворота вокруг вертикальной оси, отличающаяся тем, что, с целью улучшения условий обслуживания и расширения технологических возможностей, вторая силовая головка установлена с возможностью поворота относительно наклонной оси, параллельной плоскости разъема полукокилей, а ось поворота кронштейна расположена перпендикулярно к плоскости разъема. 2.Секция по п.1,отличаю- g щ а я с я тем,что оси поворота сило(Л вых головок расположены в одной плоскости с ее продольной осью.

1

0.

«Q

Cv/

c-

NJ

Фиг.

. 0utt

q:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дубинин Н,П | |||

| и др | |||

| Кокильное литье | |||

| Справочное пособие | |||

| М., Машиностроение, 19б7, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU158058A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1983-08-23—Публикация

1981-12-16—Подача