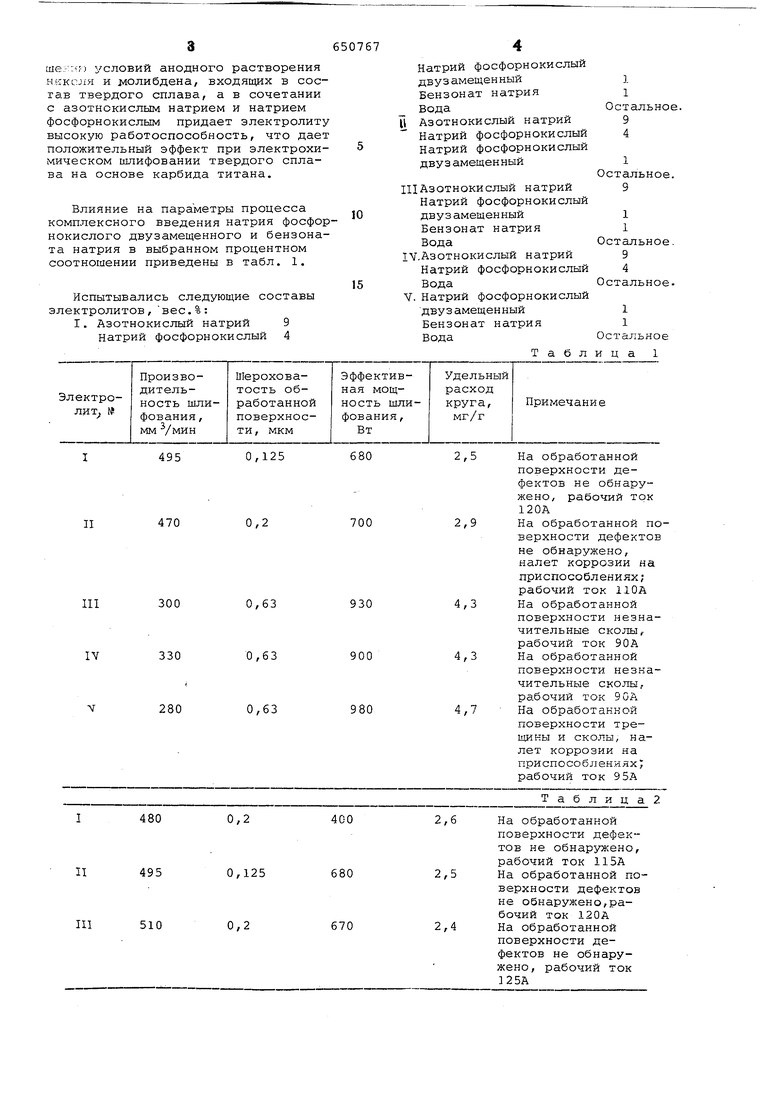

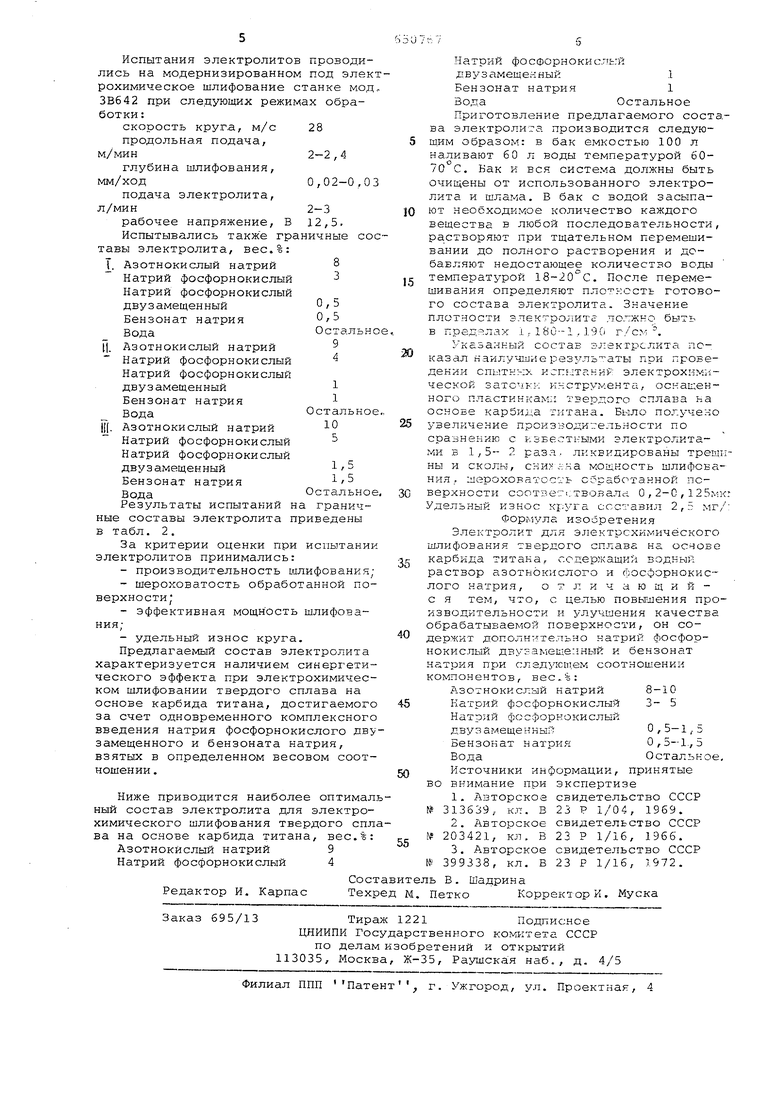

Изобретение относится к области электрохимической обработки деталей и может быть использовано для элект рохимического шлифования деталей и заточки инструмента из твердого спла ва на основе карбида титана. Известны электролиты для электро химической обработки твердого сплава на основе фтористого натрия и электролит на основе хлорида натрия и фторида калияГИ . Перечисленные составы электролитов не могут быть использованы для электрохимического шлифования твердого сплава на основе кароида титана вследствие того, что компоненты, входящие в состав вышеперечисленных электролитов, не обеспечивают высокой производительности шлифования и качес;тва обработки. При обработке указаннЕЛми электролитами происходит повышение мощности шлифования, образование сколов, трещин, а также сни жение стойкости алмазного инструмента. Известен также электролит на основе азотнокислого натрия и натрия фосфорнокислого с антикоррозионной добавкой триэтаноламина. Этот электр .лит обеспечивает наибольшую производительность, однако эта производительность все же недостаточна, причем сколов и трещин в этом случае при испытаниях избежать не удалосьГ ТЦелью настоящего изобретения является повышение производительности, улучшение качества обработанной поверхности, снижение удельного расхода алмазного инструмента, снижение мощности чипифования. Указанная цель достигается тем, что в электролит на основе азотнокислого натрия и натрия фосфорнокислого дополнительно введены натрий фосфорнокислый двузамещенный и бензонат натрия, причем компоненты, входящие в состав электролита, взяты в следующем соотношении, вес.%: Азотнокислый натрий 8-10 Натрий фосфорнокислый 3- 5 Натрий фосфорнокислый 0,5-1,5 двузамещенный 0,5-1,5 Вензонат натрия Остальное. Комплексное введение натрия фосфорнокислого двузамещенного и бензоната натрия способствует усилению механохимического эффекта и, соответственно, разрушению поверхности твердого сплава на основе карбида титана, улуч3ше.:::ь-) условий анодного растворения никеля и молибдена, входящих в состав твердого сплава, а в сочетании с азотнокислым натрием и натрием фосфорнокислым придает электролиту высокую работоспособность, что дает положительный эффект при электрохимическом шлифовании твердого сплава на основе карбида титана. Влияние на параметры процесса комплексного введения натрия фосфо нокислого двузамещенного и бензона та натрия в выбранном процентном соотношении приведены в табл. 1. Испытывались следующие составы электролитов,вес.%: I. Азотнокислый натрий 9 Натрий фосфорнокислый 4 Натрий фосфорнокислый двузамещенный1 Бензонат натрия i ВодаОстальное. Азотнокислый натрий 9 Натрий фосфорнокислый 4 Натрий фосфорнокислый двузамещенный1 Остальное. Азотнокислый натрий 9 Натрий фосфорнокислый двузамещенный1 Бензонат натрия 1 ВодаОстальное. ,Азотнокислый натрий 9 Натрий фосфорнокислый 4 ВодаОстальное. Натрий фосфорнокислый двузамещенный1 Бензонат натрия 1 ВодаОстальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимико-механической обработки постоянных магнитов | 1980 |

|

SU956218A1 |

| Электролит для электрохимического шлифовавания твердого сплава марки кнт | 1976 |

|

SU550266A1 |

| Электролит для электроалмазной обработки | 1986 |

|

SU1353587A1 |

| Электролит для электрохимической обработки молибдена и его сплавов | 1978 |

|

SU722721A1 |

| Электролит для электрохимического шлифования твердых сплавов | 1986 |

|

SU1710236A1 |

| Электролит для электрохимической обработки титановых сплавов | 1978 |

|

SU703294A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1989 |

|

SU1712393A1 |

| Электролит для электрохимического шлифования | 1975 |

|

SU545442A1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1971 |

|

SU319432A1 |

0,125

495

470

0,2

П

300

0,63

111

330

0,63

IY

280

0,63

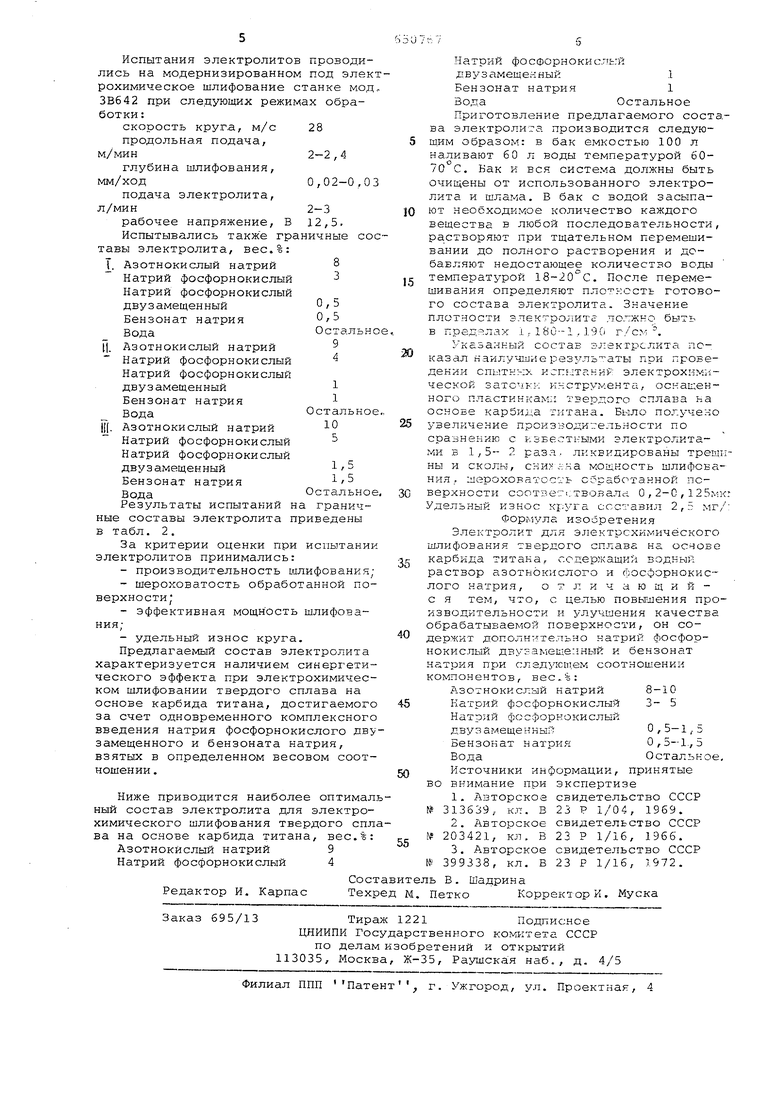

480

400

0,2

II

495

680

0,125

III

0,2

510

670

На обработанной поверхности дефектов не обнаружено, рабочий ток 120А

На обработанной поверхности дефектов не обнаружено, налет коррозии на приспособлениях; рабочий ток 110А

На обработанной

поверхности незначительные сколы, рабочий ток 90А

На обработанной

поверхности незначительные сколы, рабочий ток 90А

На обработанной поверхности трещины и сколы, налет коррозии на приспособлениях; рабочий ток 9ЗА

Таблица2

На обработанной поверхности дефектов не обнаружено, рабочий ток 115А На обработанной поверхности дефектов не обнаружено,рабочий ток 120А На обработанной поверхности дефектов не обнаружено, рабочий ток 125А

Авторы

Даты

1979-03-05—Публикация

1976-06-29—Подача