(5) ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОСТОЯННЫХ МАГНИТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического шлифования постоянных магнитов | 1976 |

|

SU569423A1 |

| Электролит для электрохимического шлифовавания твердого сплава марки кнт | 1976 |

|

SU550266A1 |

| Электролит для электрохимического шлифования жаропрочных сплавов | 1975 |

|

SU539732A1 |

| Электролит для электрохимической размерной обработки литых постоянных магнитов | 1978 |

|

SU753580A1 |

| Электролит для электрохимического шлифования | 1975 |

|

SU545442A1 |

| Электролит для электролитического шлифования | 1987 |

|

SU1484510A1 |

| Электролит для электрохимического шлифования | 1983 |

|

SU1161298A1 |

| Электролит для электрохимического шлифования титана | 1975 |

|

SU556925A1 |

| Электролит для электрохимической правки абразивного инструмента на токопроводящей связке | 1977 |

|

SU766811A1 |

| Способ электрохимической абразивной обработки детали шлифовальным кругом на токопроводящей связке | 2024 |

|

RU2822156C1 |

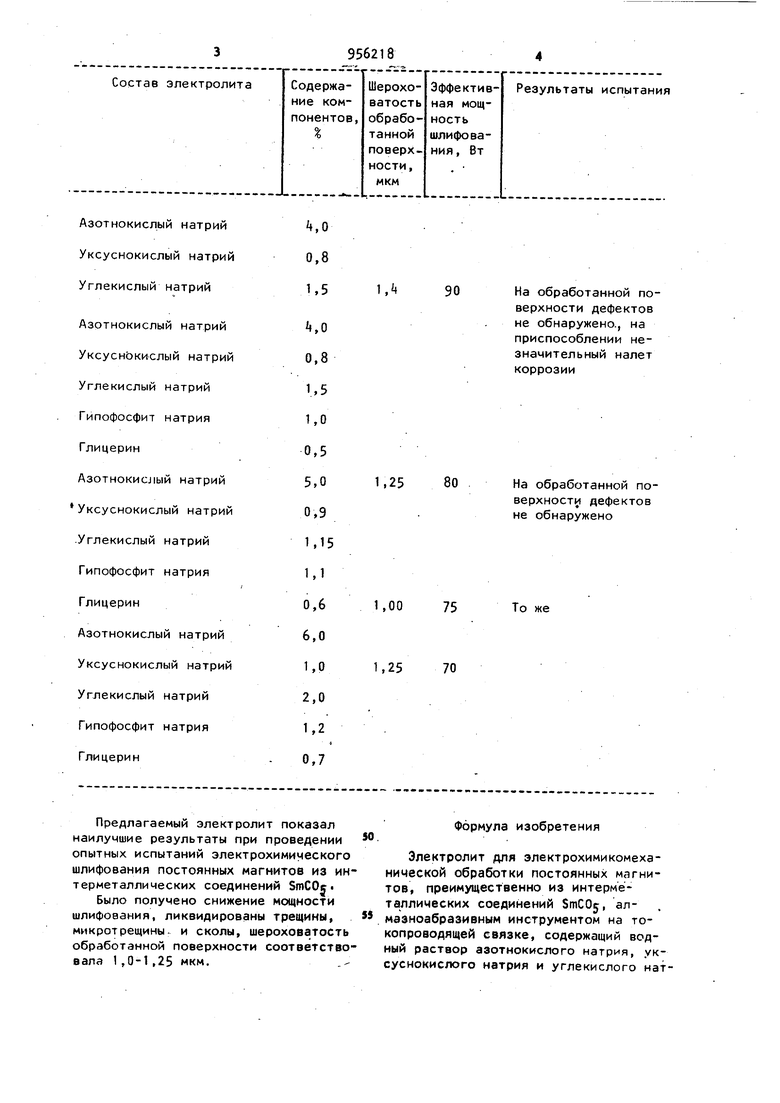

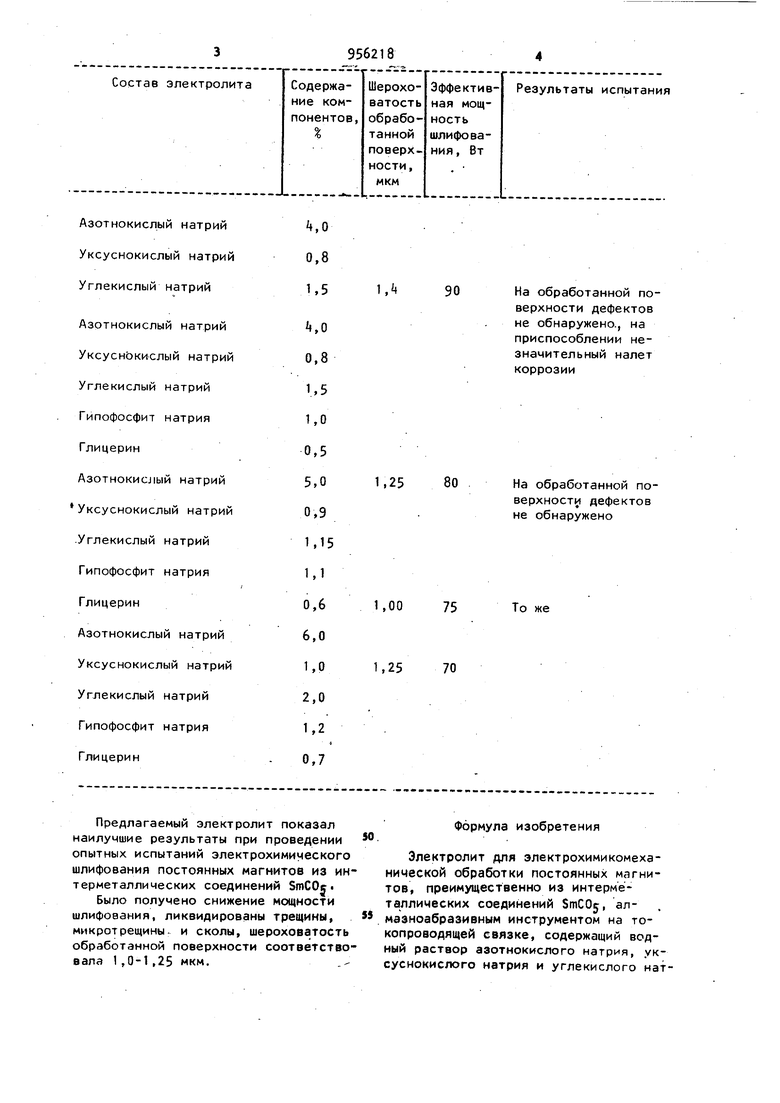

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электро химикомеханической обработке постоянных магнитов из интерметаллических соединений типа SmCosИзвестен электролит для электрохимического шлифования постоянных магнитов алмазноабразивным инструмен том на токопроводящей связке, содержащий водный раствор азотнокислого натрия, углекислого натрия, уксуснокислого натрия и бромистого калия 1 Недостатком известного электролита является то, что он. не может использоваться для электрохимического шлифования постоянных магнитов из интерметаллических соединений, так как он не обеспечивает высокого каче ства обработанной поверхности. Делью изобретения является улучше ние качества обработанной поверхнести при понижении мощности шли- фования. Указанная цель достигается тем, что в электролит на основе раствора азотнокислого, углекислого и уксуснокислого натрия дополнительно введены гипофосфит натрия и глицерин, причем компоненты взяты в следующем соотношении, вес,%: Азотнокислый натрий k,0-6,0 Уксуснокислый натрий 0,8-1,0 Углекислый натрий 1,5-2,0 Гипофосфит натрия 1,0-1,2 Глицерин0,5-0,7 ВодаОстальное В таблице представлены результаты сравнительных испытаний по опреде ению оптимальной концентрации компонен тов электролита при напряжении 121 В, скорости круга 35-50 м/с,продольной подаче 3,5-,5 м/мин, глубине шлифования 0,025-0,03 мм/ход.

Предлагаемый электролит показал наилучшие результаты при проведении опытных испытаний электрохимического шлифования постоянных магнитов из интерметаллических соединений SmCOc

Было получено снижение мощности шлифования, ликвидированы трещины, микротрещины и сколы, шероховатость обработанной поверхности соответствовала 1,0-1 ,25 мкм.

Формула изобретения

Электролит для электрохимикомеханической обработки постоянных магнитов, преимущественно из интермёталлических соединений SmCOj, алмазноабразивным инструментом на токопроводящей связке, содержащий водный раствор азотнокислого натрия, уксуснокислого натрия и углекислого нат5 9562186

рия, отличающийся тем,Углекислый натрий 1,,0

что, с целью улучшения качества обра-Гипофосфит натрия 1,0-1,2

ботанной поверхности при пониженииГлицерин 0,50,7

мощности привода инструмента, в егоВода Остальное

состав дополнительно введены гипофос-s Источники информации,

фит натрия и глицерин при следующемпринятые во внимание при экспертизе

соотношении компонентов, вес Л:1, Авторское свидетельство СССР

Азотнокислый натрий ,0-6,0tf 753580, кл, В 23 Р 1/16, 1978

Уксуснокислый натрий 0,8-1,0(прототип).

Авторы

Даты

1982-09-07—Публикация

1980-12-30—Подача