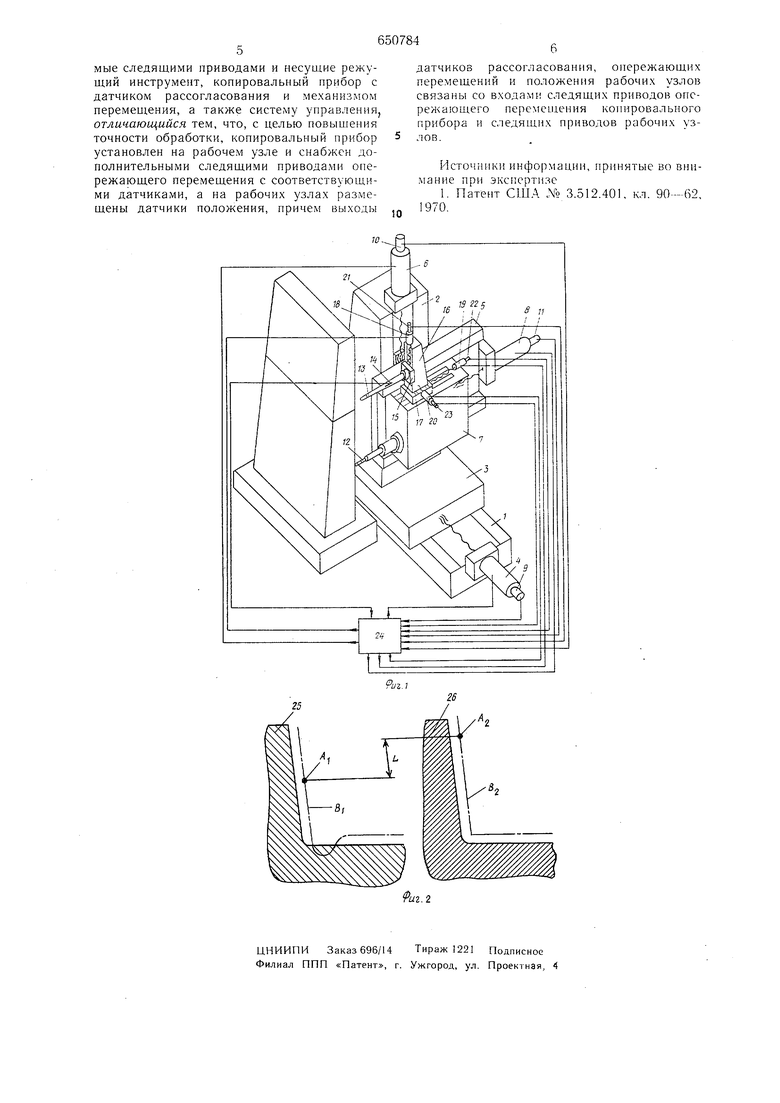

кого прибора и следящих приводов рабочих узлсз. На фиг. показан предлагаемый станок, общий вид; на фиг. 2 изображены траектории движения копировального прибора и режущего инструмента в одной из плоскостей копирования. На станине 1 расположена стойка 2, смон тированная на санях 3, приводимых в движение вдоль станины двигателем 4. Перемещение в вертикальном направлении осуществляется поперечиной 5 на стойке при помощи двигателя 6. Осевое перемещение осуществляется щпиндельной бабкой 7 по поперечине 5 двигателем 8. Все перемещения рабочих узлов, осуществляемые двигателями 4, 6, 8, измеряются датчиками по.ложения 9, 10, II рабочих узлов. В шпиндельной бабке закрепляется режуидий инструмент 12. Копировальный прибор 13 с датчиком рассогласования 14 размещен на механизме перемещений, состояще.м из каретки 15, стойки 16 и и салазок 17, перемещаемых по своим направляющим при помощи двигателей дополнительных опережающих перемещений 18, 19, 20. Механизм перемещений копировального прибора включает в себя датчики опережающих перемещений 21, 22, 23, связанные с кареткой 15, стойкой 16 и салазками 17. Выходы датчиков 9, 10, II, 14, 25, 23, 22 связаны со входами дополнительных следящих приводов опережающего перемещения копировального прибора и следящих приборов рабочих узлов, входящих в систему управления 24. К системе управления подключены двигатели 4, 6, 8, 19, 20, 18. На фиг. 2 изображена траектория Bj движения копировального прибора 13 и соответствующая ей траектория В2 движения режущего инструмента 12 по копиру 25 и обрабатываемой детали 26. Точками AI и АЗ указаны положения копировального прибора и режущего инструмента в один и тот же момент времени. Копировальный прибор опережает режущий инструмент на величину L, зависящую от скорости движения и от инерционности следящих приводов рабочих узлов. Чем больще скорость и чем больще инерционность, тем больще выбирается величина L. Станок работает следующим .образом. Перемещения режущего инструмента 12 и копировального прибора 13 осуществляются по сигналам системы управления 24 перемещениями саней 3 со стойкой 2 по станине 1, поперечины 5 по стойке 2 и шпиндельной бабки 7 по поперечине 5. Опережающие перемещения копировального прибора 13 относительно режущего инструмента 12 осуществляются по шпиндельной бабке 7 перемещениями каретки 15 по стойке 16 и стойки 16 по салазкам 17. Система управления 24 по сигналам с датчиков опережающих перемещений 21, 22, 23, датчика рассогласования 14 и датчиков положения рабочих узлов 9, 10, 11, вычисляет ускорения перемещений копировального прибора по поверхности копира, сравнивает их с заданными допустимыми величинами, а также корректирует траекторию .перемещения режущего инструмента. При копировании «опасных участков, т. е. участков с малыми радиусами кривизны или изломами, ускорения могут превысить величины, допустимые для приводов рабочих узлов, что приводит к ошибкам воспроизведения. При превыщении этих величин система управления 24, воздействуя на двигатели 4, б, 8 рабочих узлов, снижает их скорость на подходе к «опасному участку, и режущий инструмент обрабатывает его с меньщими ощибками. После обработки «опасного участка система управления 24 выдает сигнал на повыщение скорости копирования. Кроме того, она но сигналам с датчиков опережающих перемещений 21, 22, 23 и датчика рассогласования 14, воздействуя на двигатели дополнительных опережающих перемещений 18, 19, 20, поддерживает заданную величину опережения L между копировальным прибором 13 и режущим инструментом 12. Таким образом, опережающие перемещения, т. е. опережение копировального прибора по отношению к режущему инструменту, введены для того, чтобы иметь возможность заранее снижать скорость и не допускать вреза в обрабатываемую деталь. Показанный на фиг. 1 станок не исключает другие варианты исполнения, в которых сохраняются описанные выше взаимосвязи хотя бы по одному из направлений перемещений рабочих узлов. Введение непрерывных опережающих перемещений копировального прибора по отнощению к режущему инструменту повыщает точность копирования и ведет к повышению производительности станка, так как позволяет повысить среднюю скорость обработки. Отсутствие принципиальных ограничений на величину опережения позволяет снизить требования к быстродействию следящих приводов рабочих узлов при сохранении точности обработки. Кроме того, непрерывность опережающего перемещения и отсутствие колебательных движений снимает ограничения но скорости копирования, повышает долговечность деталей копировального прибора и точность обработки. Формула изобретения Копировально-фрезерный станок, содержащий станину и рабочие узлы, перемещае

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИРОВАЛЬНО-ФРЕЗЕРНЬ^Й СТАНОК | 1968 |

|

SU217893A1 |

| Копировально-фрезерный станок | 1984 |

|

SU1168350A1 |

| Устройство уравновешивания вертикально-подвижного узла тяжелого металлорежущего станка | 1983 |

|

SU1090533A1 |

| СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ ПРЯМОУГОЛЬНЫХ ОКОН | 1971 |

|

SU322237A1 |

| Масштабно-дистанционная фотокопировальная система | 1955 |

|

SU121164A1 |

| Устройство для синхронного перемещения рабочего органа станка | 1985 |

|

SU1294570A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Устройство для автоматического позиционирования узла станка портального типа | 1984 |

|

SU1242337A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Фрезотокарный станок | 1991 |

|

SU1774905A3 |

Авторы

Даты

1979-03-05—Публикация

1976-12-14—Подача