Изобретение относится к станкостроению, в частности к устройствам управления двухстоечными координат- но - расточными,координатно-шлифоваль- ными,продольно-фрезерными и другими станками,в которых необходимо обеспечить высокую точность положения инструмента относительно перемещающегося стола (--детали). .,,

Цель изобретения - повьшение точности позиционирования ползуна за счет автоматической компенсации угловых и линейных, погрешностей его положения. .

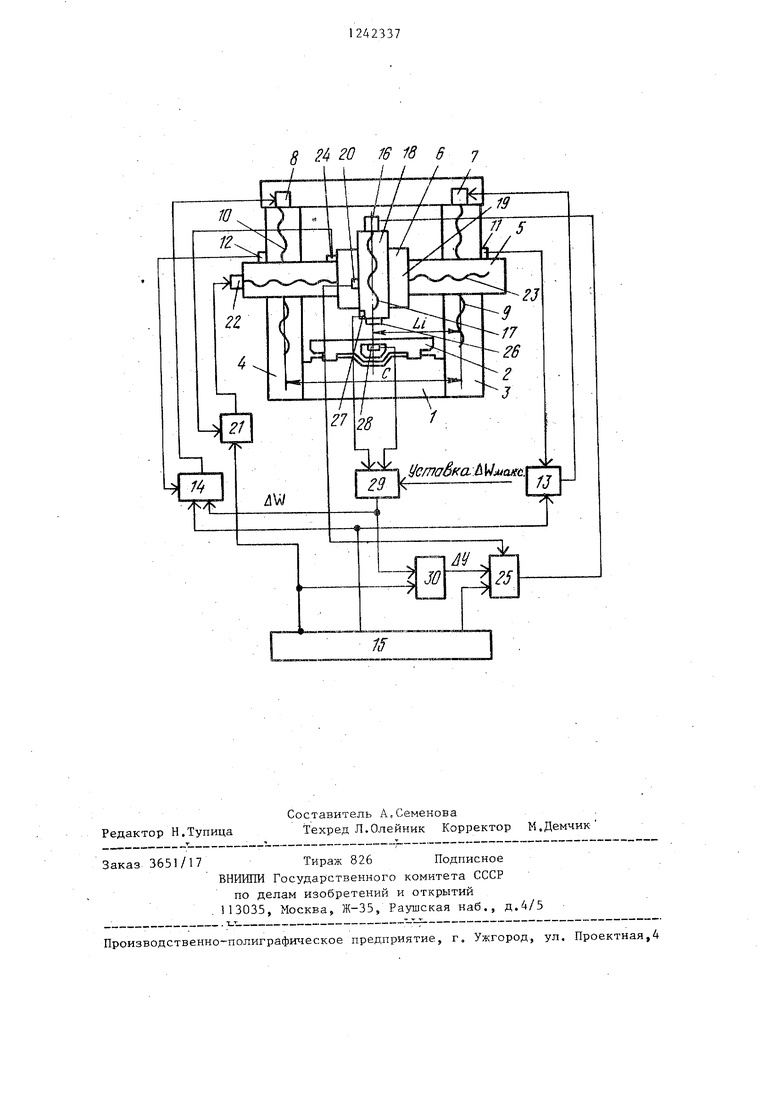

/ На чертеже изображена схема устрой ;ства для автоматического позиционирования узла станка портального типа. Устройство содержит станину 1 ,, стол 2, стойки 3 и 4, поперечину 5, шпиндельную бабку 6 ползункового типа. Два электрических двигателя 7 и 8, соединенных с ходовыми винтами 9 и 10, предназначены для перемещения поперечины по направляющим стоек. 3 и 4. Управление положением поперечины относительно стоек 3 и 4 осуществляется системой управления, включающей датчики 11 и 12 положения соответственно правого и левого концов поперечины, первьй 13 и второй 14 блоки регулирования.

БЛОК 15 задания перемещения связан с входами блоков регулирования системы управления.

Электрический двигатель 16, соединенный с ходовым винтом 17, предназначен для перемещения ползуна 18 по направляющим 19 саней шпиндельной бабки 6.

Прецизионньш датчик 20 обеспечивает тйчный отсчет перемещения ползуна 18 относительно бабки 6,

Третий блок 21 регулирования соединение электрическим двигателем

22,соединенным с ходовым 23/и предназначенным для перемещения шпиндельной бабки 6 по направляющим поперечины 5,

, Прецизионный датчик 24 обеспечивает точный отсчет перемещений шпиндельной бабки 6 относительно поперечины 5 Управление положением бабки 6 осуществляется следящим приводом,СОСТОЯщим из последовательно соединенных третьего блока 21 регулирования, электрического двигателя 22, ходового винта

23,перемещаемого узла-бабки 6, датчика 24, выход которого соединен с вторым входом третьего блока 21 регу

5

0

5

0

5

0

5

0

5

лирования, при этом первый вход третьего блока 21 регулирования соединен с третьим выходом блока 15 задания перемещения.

Управление положением ползуна осуществляется следящим приводом, состоящим из последовательно соединенного четвертого блока 25 регулирования, электрического двигателя 16, ходового винта 17, перемещаемого узла - ползуна 18, датчика 20, выход которого соединен с вторым входом четвертого блока 25 регулирования, при. этом первь1й вход четвертого блока 25 регулирования соединен с, вторым выходом блока 15 задания перемещения.

Для обеспечения перпендикулярности оси шпинделя 26 относительно плоско- сти стола 2 предусмотрена система коррекции углового положения ползуна 18. Эта система включает в себя два индуктивных датчика 27 и 28 го- ризонтзльности, один из которых (датчик 27)установлен на торце ползуна и измеряет его отклонения, от горизонтали и, соответственно, угловое.отклонение оси щпинделя 26 от вертикали , а другой (датчик 28} установлен в корпусе стола 2 и измеряет отклонение плоскости стола от горизонтального положения, и первый функциональный преобразоя.нтель 29, входы которого соединены с выходами индуктивных датчиков 27 и 28, а выход - с третьим выходом второго блока 14 регулировав ния.

Для сохранения относительного расположения шпинделя 26 и стола 2 при изменении углового положения ползуна 18 предусмотрена система коррекции линейного положения ползуна 18,

Эта система включает в себя два индуктивных датчика 27 и 28, пйрвый функциональный преобразователь 29 и второй преобразователь 30, первый вход которого соединен с выходом преобразователя - 29, второй вход - с третьим выходом блок а 15 задания перемещения, а выход - с третьим входом четвертого блока 25 регулирования.

Устройство работает следующим образом.

Блок 15 формирует задания следящим приводам на перемещение левого и правого концов поперечины 5, ползуна 18, шпиндельной бабки 6.

радания с первого, второго и третьего выходов блока. 15 поступают на входы блоков регулирования 13, 14,

21 и 25. Блоки 13, 14, 21 и 25 выполняют преобразование, сравнение сигналов от блока 15 задания и датчиков 11, 12, 20 и 24 отсчета перемещений и формируют управляющий сигнал для электродвигателей 7, 8, 16 и 22, ко - торые через ходовые винты 9, 10, 17 и 23 перемещают поперечину 5, ползун 18, шпиндельную бабку 6 до полного соответствия сигналов с блока-. 15 и датчиков 11, 12, 20 и 24. За счет установки датчиков I1 и 12 непосредственно на перемещаемом узле - левом и правом концах, поперечины - обеспечивается одинаковое по высоте поло- жение концов поперечины.

Отклонение оси шпинделя от вертикального положения, возникающее за счет деформации поперечины под действием усилий резания и веса переме- щакядейся бабки, измеряется датчиком 27, горизонтальность положения стола- датчиком 28. Оптбка взаимного положения втинделя 26 и стола 2 выделяется в функциональном преобразователе 29 и подается на вход блока 14 в виде задания Л V на дополнительное перемещение левого конца поперечины. Электрдвигатель 8, отрабатывая сигнал .ошибки, смещает левый конец поперечины до полного исчезновения ошибки, обеспечивая этим перпендикулярность оси щпинделя 26 плоскости стола 2.

Одновременно с целью компенсации размерной погрешности обработки в вертикальном направлении, возникающей в результате дополнительного смещени на AW левого конца поперечины, преобразователь 30 формирует блоку 25 задание л У на дополнительное перемещение ползуна 18. Величина дополнительного задания Л У определяется по формуле

:/.

uW

. L

с , 7

где С - расстояние между осями ходовых винтов поперечины: i-i, - расстояние от правого конца поперечины до оси шпинделя. Как показали исследования, необходимая максимальная величина, смещения конца поперечины не превышает ± 0,3мм что меньше предельно допустимого смещения. Однако с целью исключения поломки станка от смещений, больших максимально допустимой величины, в преобразователе 29 предусмотрена установка AWMaKc.

Устройство позволяет повысить точность позиционирования ползуна, что обеспечивает повьштение точности обработки. Это в свою очередь позволяет ПРОИЗВОДИТЬ полную обработку детали без переустановок ее с одного станка на другой. .

S 24 20 16 18 6 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU747695A1 |

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU738786A1 |

| Устройство для автоматическогопОзициОНиРОВАНия РАбОчЕгО ОРгАНА | 1979 |

|

SU831531A1 |

| Устройство для автоматического позиционирования рабочего органа | 1979 |

|

SU931385A1 |

| Устройство для синхронного перемещения рабочего органа станка | 1985 |

|

SU1294570A1 |

| Станок портального типа | 1983 |

|

SU1189658A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Устройство для автоматического позиционирования рабочего органа | 1979 |

|

SU865612A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЬ^Й СТАНОК | 1968 |

|

SU217893A1 |

| Станок портального типа | 1982 |

|

SU1060418A1 |

Редактор Н.Тупица

Составитель А,Семенова

Техред Л.Олейник Корректор М.Демчик

Заказ 3651/17Тираж 826 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий . П3035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,4

Авторы

Даты

1986-07-07—Публикация

1984-09-01—Подача