(54)

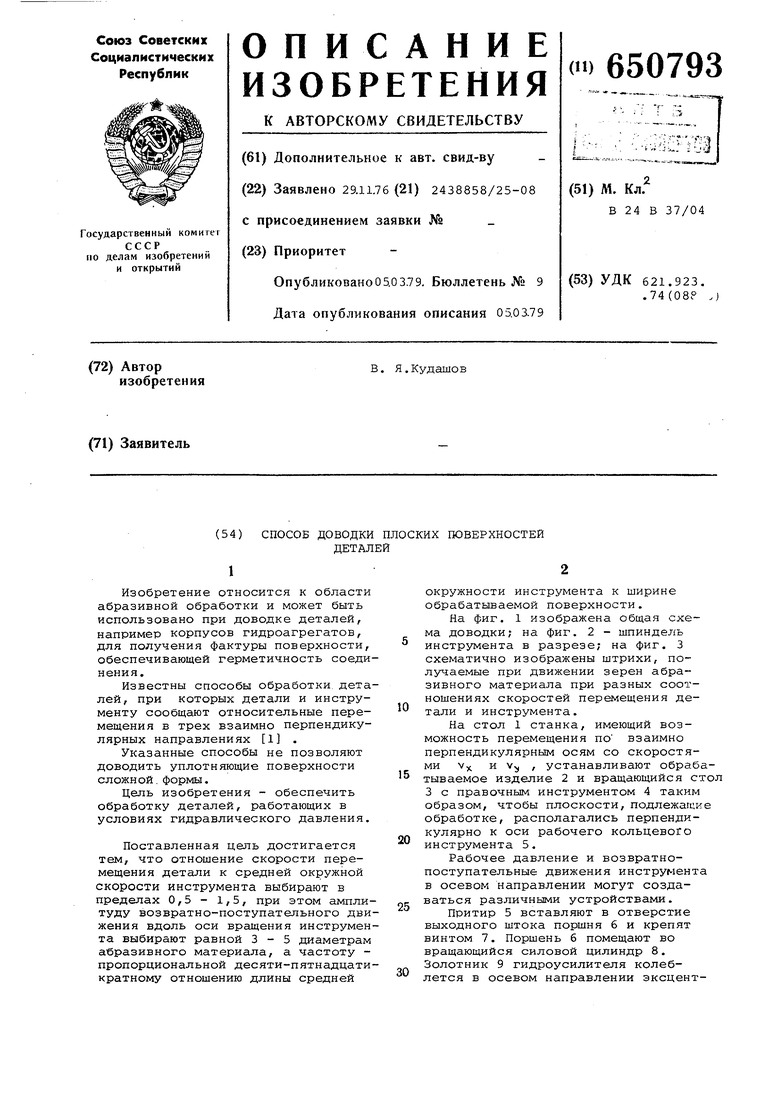

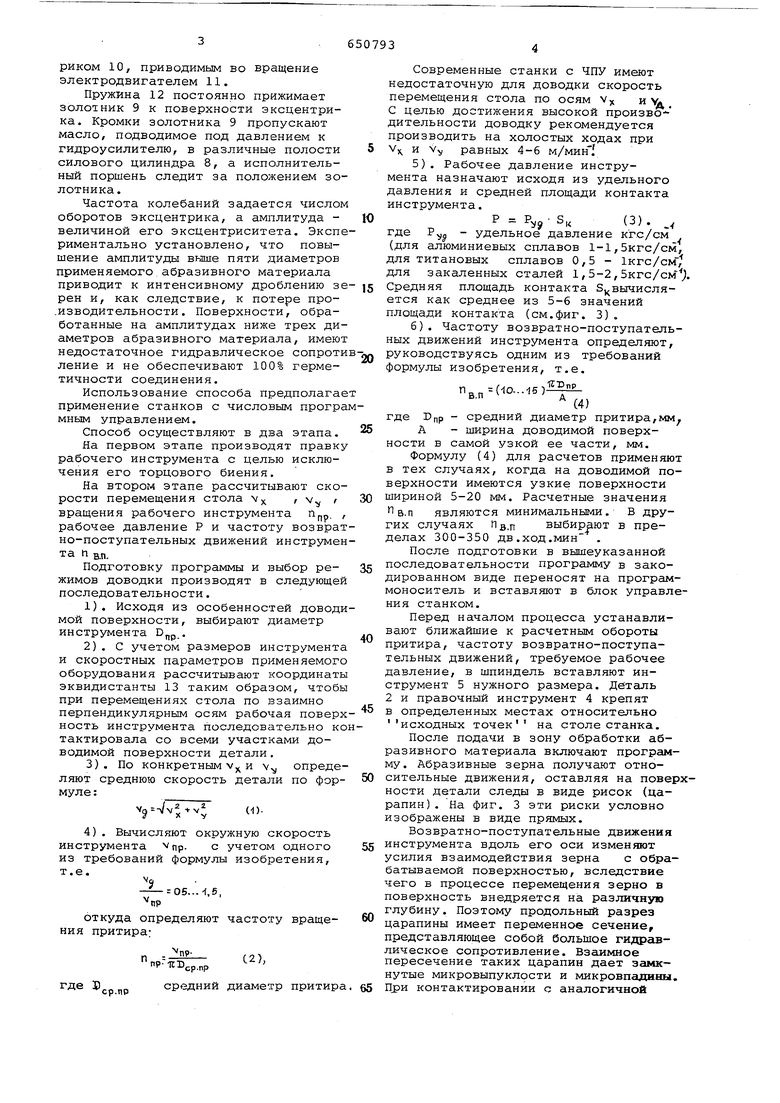

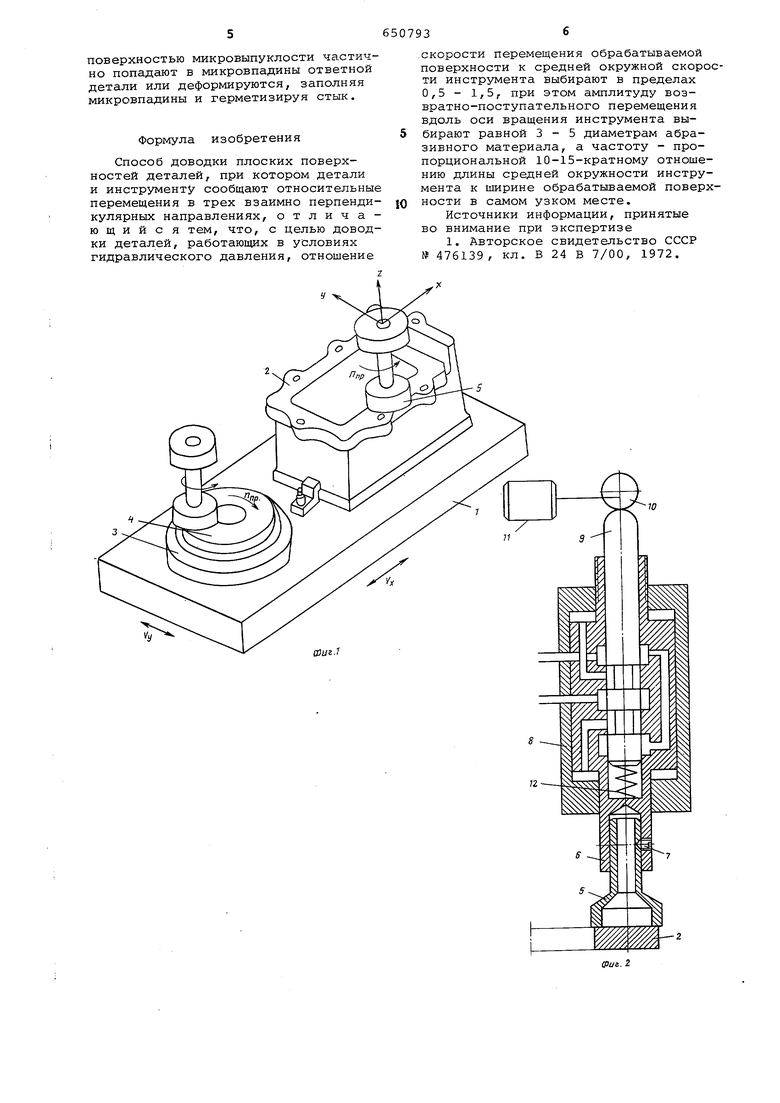

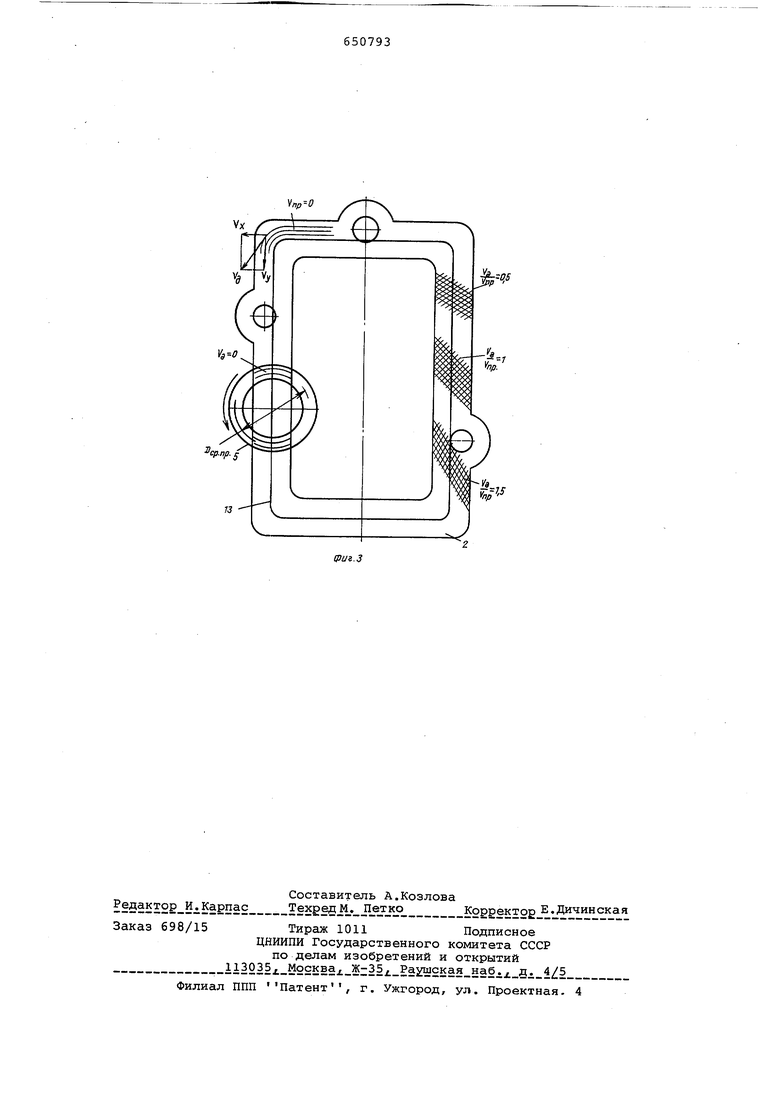

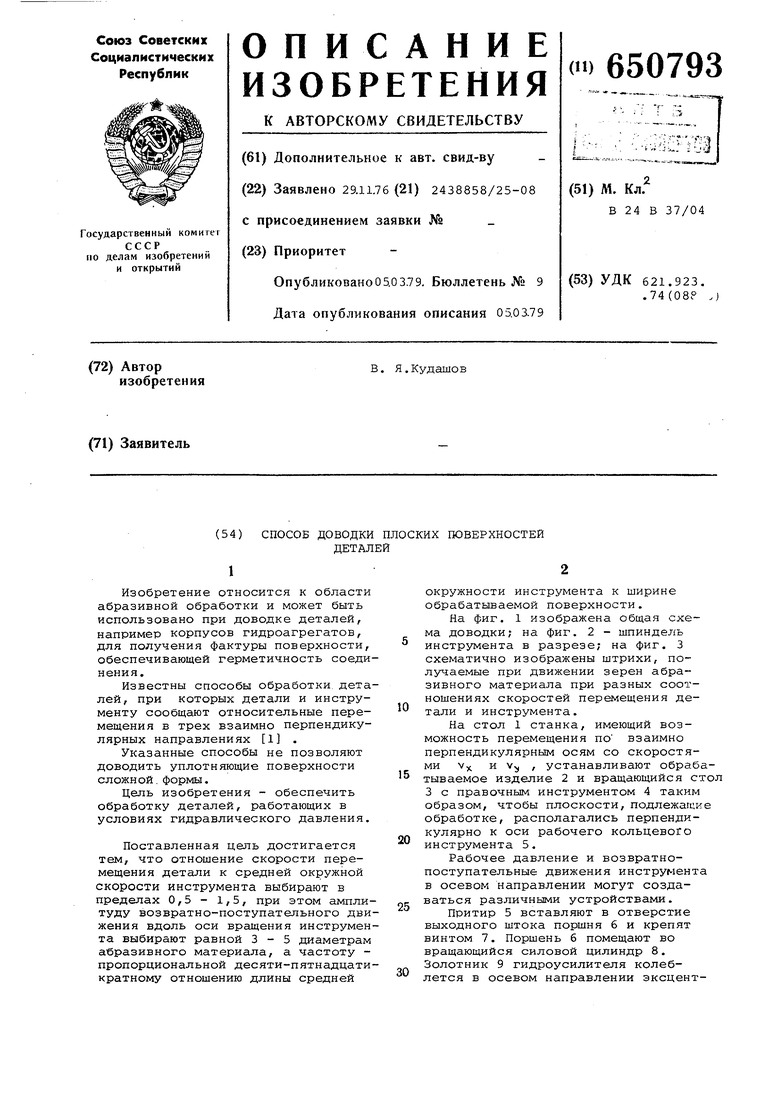

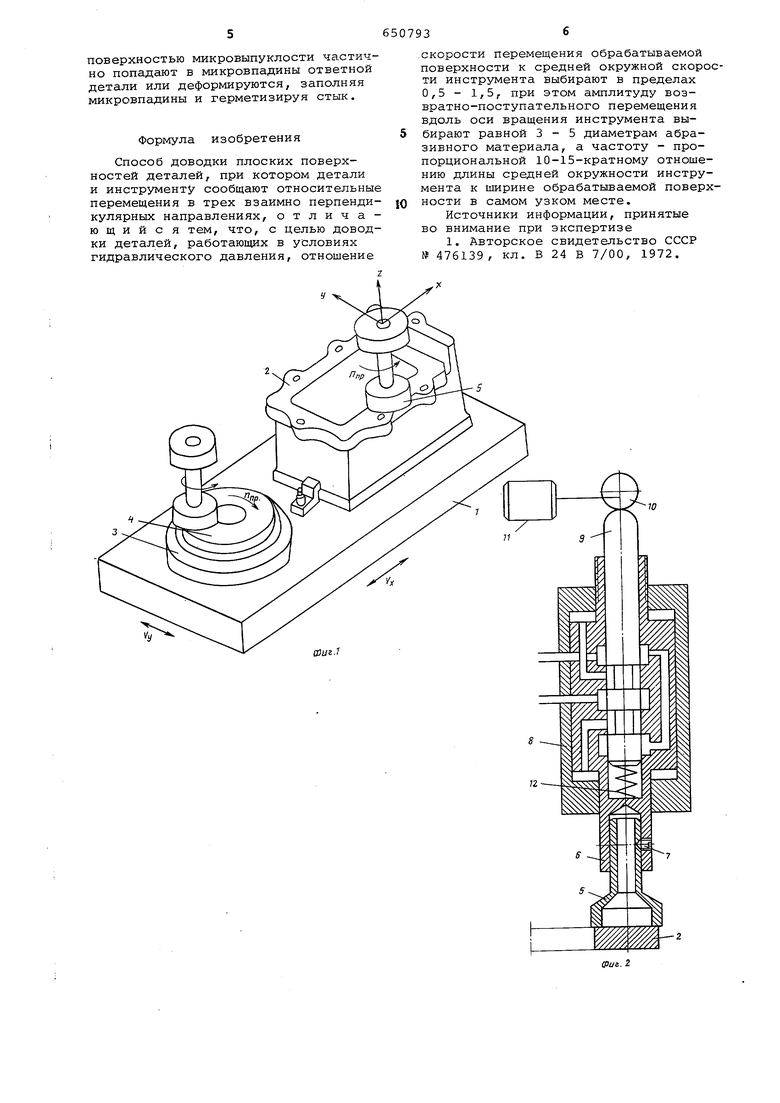

СПОСОБ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ риком 10, приводимым во вращение электродвигателем 11. Пружина 12 постоянно прижимает золотник 9 к поверхности эксцентрика. Кромки золотника 9 пропускают масло, подводимое под давлением к гидроусилителю, в различные полости силового цилиндра 8, а исполнительный поршень следит за положением золотника. Частота колебаний задается числом оборотов эксцентрика, а амплитуда величиной его эксцентриситета. Экспе риментально установлено, что повышение амплитуды выше пяти диаметров применяемого абразивного материала приводит к интенсивному дроблению зе рен и, как следствие, к потере про.изводительности. Поверхности, обработанные на амплитудах ниже трех ди аметров абразивного материала, имею недостаточное гидравлическое сопроти ление и не обеспечивают 100% герметичности соединения. Использование способа предполага применение станков с числовым прогр мным управлением. Способ осуществляют в два этапа. На первом этапе производят правк рабочего инструмента с целью исключения его торцового биения. На втором этапе рассчитывают ско рости перемещения стола v вращения рабочего инструмента iif,p рабочее давление Р и частоту возвра но-поступательных движений инструме та П В.П, Подготовку программы и выбор режимов доводки производят в следующе последовательности. 1). Исходя из особенностей довод мой поверхности, выбирают диаметр инструмента О„р., 2). С учетом размеров инструмент и скоростных параметров применяемог оборудования рассчитывают координат эквидистанты 13 таким образом, чтоб при перемещениях стола по зззаимно перпендикулярным осям рабочая повер ность инструмента последовательно к тактировала со всеми участками доводимой поверхности детали, 3). По конкретным Vj и v, опреде ляют среднюю скорость детали по фор муле: VgWvt+vf, () 4). Вычисляют окружную скорость инструмента пр- с учетом одного из требований формулы изобретения, т.е. откуда определяют частоту вращения притира; средний диаметр притир Современные станки с ЧПУ имеют недостаточную для доводки скорость перемещения стола по осям v и у. С целью достижения высокой произво дительности доводку рекомендуется производить на холостых ходах при v, и Vv равных 4-6 м/мин. 5). Рабочее давление инструмента назначают исходя из удельного давления и средней площади контакта инструмента. Р S,, (3). , где Pyg - удельное давление кгс/см (для алюминиевых сплавов 1-1,5кгс/см, для титановых сплавов 0,5 - 1кгс/см / для закаленных сталей 1,5-2,5кгс/см. Средняя площадь контакта S вычисляется как среднее из 5-6 значений площади контакта (см.фиг. 3). 6). Частоту возвратно-поступательных движений инструмента определяют, руководствуясь одним из требований формулы изобретения, т.е. %.,, где DHP средний диаметр притира,мм А - ширина доводимой поверхности в самой узкой ее части, мм. Формулу (4) для расчетов применяют в тех случаях, когда на доводимой поверхности имеются узкие поверхности шириной 5-20 мм. Расчетные значения В.П являются минимальными. В других случаях Пв.п выбирают в пределах 300-350 дв.ход.мин . После подготовки в вышеуказанной последовательности программу в закодированном виде переносят на программоноситель и вставляют в блок управления станком. Перед началом процесса устанавливают ближайшие к расчетным обороты притира, частоту возвратно-поступательных движений, требуемое рабочее давление, в шпиндель вставляют инструмент 5 нужного размера. Деталь 2 и правочный инструмент 4 крепят в определенных местах относительно исходных точек на столе станка. После подачи в зону обработки абразивного материала включают программу. Абразивные зерна получают относительные движения, оставляя на поверхности детали следы в виде рисок (царапин) . На фиг. 3 эти риски условно изображены в виде прямых. Возвратно-поступательные движения инструмента вдоль его оси изменяют усилия взаимодействия зерна с обрабатываемой поверхностью, вследствие чего в процессе перемещения зерно в поверхность внедряется на различную глубину. Поэтому продольный разрез царапины имеет переменное сечение, представляющее собой большое гидравлическое сопротивление. Взаимное пересечение таких царапин дает замкнутые микровыпуклости и микровпадины. При контактировании с аналогичной

поверхностью микровыпуклости частично попадают в микровпадины ответной детали или деформируются, заполняя микровпадины и герметизируя стык.

Формула изобретения

Способ доводки плоских поверхностей деталей, при котором детали и инструменту сообщают относительные перемещения в трех взаимно перпендикулярных направлениях, о т л и ч а ю щ и и с я тем, что, с целью доводки деталей, работающих в условиях гидравлического давления, отношение

.скорости перемещения обрабатываемой поверхности к средней окружной скорости инструмента выбирают в пределах 0,5 - 1,5, при этом амплитуду возвратно-поступательного перемещения вдоль оси вращения инструмента выбирают равной 3-5 диаметрам абразивного материала, а частоту - пропорциональной 10-15-кратному отношению длины средней окружности инструмента к ширине обрабатываемой поверхности в самом узком месте.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 476139, кл. В 24 В 7/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ПРИТИРОВ НА ДВУХДИСКОВЫХ ДОВОДОЧНЫХ СТАНКАХ | 2001 |

|

RU2202462C2 |

| Способ притирки | 1980 |

|

SU931388A1 |

| Способ ультразвуковой доводки отверстий алмазосодержащим инструментом | 1986 |

|

SU1731597A1 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| ПРИТИР | 1997 |

|

RU2119422C1 |

| Способ доводки отверстий | 1987 |

|

SU1509236A1 |

| Система управления станков дляАбРАзиВНОй ОбРАбОТКи | 1979 |

|

SU831589A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2626706C1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| Устройство для двусторонней доводки деталей | 1990 |

|

SU1756123A1 |

Авторы

Даты

1979-03-05—Публикация

1976-11-29—Подача