Изобретение относится к технологическому применению ультразвука, а именно к обработке абразивн о-алмазным инструментом, и может быть использовано в точном машино- и приборостроении при доводке и хонинговании отверстий в деталях, к которым предъявляются высокие требования по износостойкости и чистоте поверхности.

Целью изобретения является повышение качества доводки.

Цель достигается тем, что определяют максимум погрешности геометрической формы отверстия, берут инструмент длиной, равной или кратной половине длины ультразвуковой волнэ1, располагают инструмент так, чтобы пучсость колебаний совпадала с максимумом погрешности отверстия и сообщают инструменту и детали вращение и возвратно-поступательное движение, при этом инструменту сначала сообщают колебания радиальные относительно оси отверстия, затем касательные к поверхности отверстия и перпендикулярные скорости резания, а амплитуду колебаний берут в интервале

0.07d A 0,16d,

где А - амплитуда ультразвуковых колебаний, мкм;

d - размер алмазного зерна, мкм.

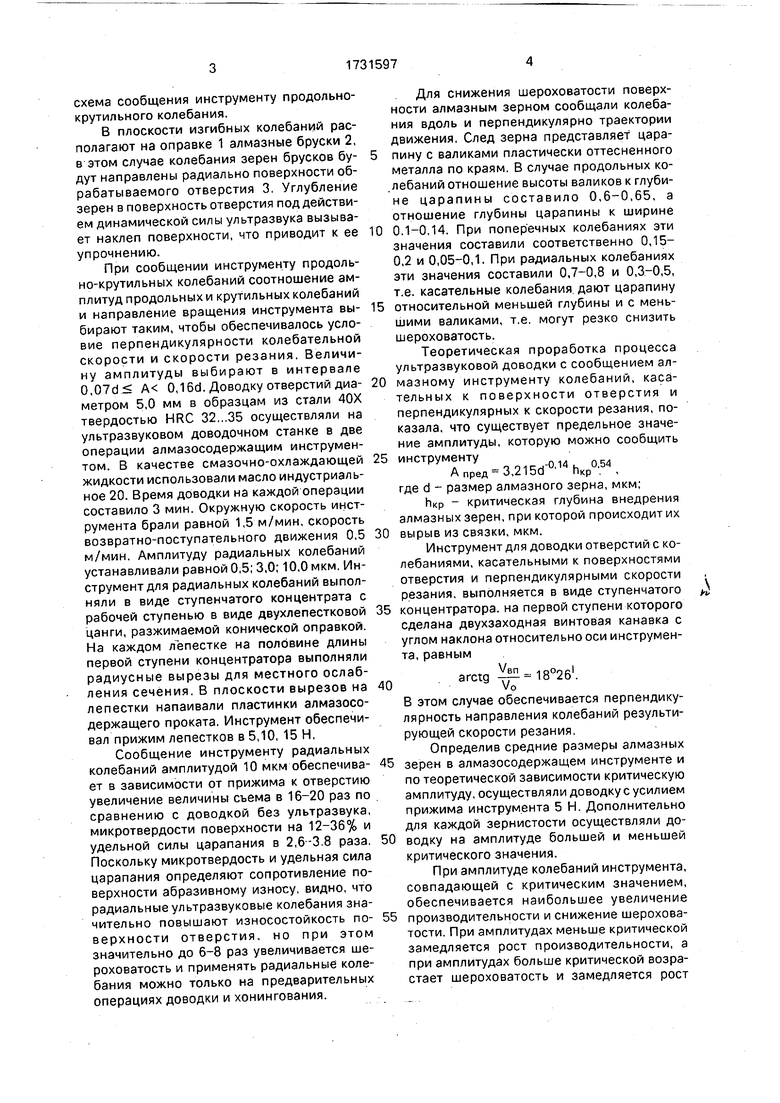

На фиг 1 показана схема предварительной доводки с сообщением инструменту продольно-изгибных колебаний; на фиг, 2 vjСО

1СЛ Ю

м

схема сообщения инструменту продольно- крутильного колебания.

В плоскости изгибных колебаний располагают на оправке 1 алмазные бруски 2, в этом случае колебания зерен брусков будут направлены радиально поверхности обрабатываемого отверстия 3, Углубление зерен в поверхность отверстия под действием динамической силы ультразвука вызывает наклеп поверхности, что приводит к ее упрочнению.

При сообщении инструменту продольно-крутильных колебаний соотношение амплитуд продольных и крутильных колебаний и направление вращения инструмента выбирают таким, чтобы обеспечивалось условие перпендикулярности колебательной скорости и скорости резания, Величину амплитуды выбирают в интервале 0,07d A 0,16d. Доводку отверстий диаметром 5,0 мм в образцам из стали 40Х твердостью HRC 32...35 осуществляли на ультразвуковом доводочном станке в две операции алмазосодержащим инструментом. В качестве смазочно-охлаждающей жидкости использовали масло индустриальное 20. Время доводки на каждой операции составило 3 мин. Окружную скорость инструмента брали равной 1,5 м/мин, скорость возвратно-поступательного движения 0,5 м/мин. Амплитуду радиальных колебаний устанавливали равной 0,5; 3,0; 10,0 мкм. Инструмент для радиальных колебаний выполняли в виде ступенчатого концентрата с рабочей ступенью в виде двухлепестковой цанги, разжимаемой конической оправкой. На каждом лепестке на половине длины первой ступени концентратора выполняли радиусные вырезы для местного ослабления сечения. В плоскости вырезов на лепестки напаивали пластинки алмазосодержащего проката. Инструмент обеспечивал прижим лепестков в 5,10, 15 Н.

Сообщение инструменту радиальных колебаний амплитудой 10 мкм обеспечивает в зависимости от прижима к отверстию увеличение величины съема в 16-20 раз по сравнению с доводкой без ультразвука, микротвердости поверхности на 12-36% и удельной силы царапания в 2,6-3.8 раза. Поскольку микротвердость и удельная сила царапания определяют сопротивление поверхности абразивному износу, видно, что радиальные ультразвуковые колебания значительно повышают износостойкость поверхности отверстия, но при этом значительно до 6-8 раз увеличивается шероховатость и применять радиальные колебания можно только на предварительных операциях доводки и хонингования.

Для снижения шероховатости поверхности алмазным зерном сообщали колебания вдоль и перпендикулярно траектории движения. След зерна представляет царапину с валиками пластически оттесненного металла по краям. В случае продольных ко- .лебаний отношение высоты валиков к глубине царапины составило 0,6-0,65, а отношение глубины царапины к ширине

0.1-0,14. При поперечных колебаниях эти значения составили соответственно 0,15- 0,2 и 0,05-0,1. При радиальных колебаниях эти значения составили 0,7-0,8 и 0,3-0,5, т.е. касательные колебания дают царапину

относительной меньшей глубины и с меньшими валиками, т.е. могут резко снизить шероховатость.

Теоретическая проработка процесса ультразвуковой доводки с сообщением алмазному инструменту колебаний, касательных к поверхности отверстия и перпендикулярных к скорости резания, показала, что существует предельное значение амплитуды, которую можно сообщить

инструменту

AnpeA 3,215cfai4hKpa54, где d - размер алмазного зерна, мкм;

Пкр - критическая глубина внедрения алмазных зерен, при которой происходит их

вырыв из связки, мкм.

Инструмент для доводки отверстий с колебаниями, касательными к поверхностями отверстия и перпендикулярными скорости резания, выполняется в виде ступенчатого

концентратора, на первой ступени которого сделана двухзаходная винтовая канавка с углом наклона относительно оси инструмента, равным

яггтп Ven - 10° с arct9 L

18°2б .

В этом случае обеспечивается перпендикулярность направления колебаний результирующей скорости резания,

Определив средние размеры алмазных

зерен в алмазосодержащем инструменте и по теоретической зависимости критическую амплитуду, осуществляли доводку с усилием прижима инструмента 5 Н. Дополнительно для каждой зернистости осуществляли доводку на амплитуде большей и меньшей критического значения.

При амплитуде колебаний инструмента, совпадающей с критическим значением, обеспечивается наибольшее увеличение

производительности и снижение шероховатости. При амплитудах меньше критической замедляется рост производительности, а при амплитудах больше критической возрастает шероховатость и замедляется рост

производительности вследствие увеличения износа инструмента по причине выкрашивания алмазных зерен. Отношение критической амплитуда к размеру алмазного зерна, применяемой для доводки зерни- стости, подтверждено экспериментально и лежит в интервале 0,07-0,16. Таким образом, амплитуду касательных к поверхности отверстия и перпендикулярных скорости резания колебаний необходимо выбирать в пределах 0,07d А 0,16d. Большие значения амплитуды следует применять в указанных пределах при меньших размерах зерна или при d 34 мкм А (0,07-0,08); при d 24-12 мкм А - (0,09-0,1)d; при d 6-4 мкм A(0,11-0,16)d.

Технико-экономический эффект от применения предлагаемого способа заключается в повышении производительности обработки, снижении расхода алмазов от износа инструмента и повышении долговечности изделий. Износ инструмента снижается вследствие того, что при доводке с амплитудами, равными критическому значению, динамические силы недостаточны

для разрушения связки и вырыва алмазных зерен из брусков инструмента. Формула изобретения Способ ультразвуковой доводки отверстий алмазосодержащим инструментом, при котором определяют максимум погрешности геометрической формы отверстия, берут инструмент длиной, равной или кратной половине длины ультразвуковой волны, располагают его так, чтобы пучность колебаний совпадала с максимумом погрешности отверстия и сообщают инструменту и детали вращение и возвратно-поступательное движение, отличающийся тем, что, с целью повышения качества доводки отверстия, первоначально направляют ультразвуковые колебания инструмента радиально оси отверстия, а затем - касательно к поверхности отверстия так, чтобы направление колебаний было перпендикулярно скорости резания, при этом амплитуду последних берут в интервале 0,07d A 0,16d, где А - амплитуда ультразвуковых колебаний, мкм;

d - размер алмазного зерна,мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ финишной ультразвуковой обработки | 1987 |

|

SU1576283A1 |

| Способ обработки отверстий | 1980 |

|

SU931391A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2626706C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ШЛИФОВАНИЯ АЛМАЗНЫХ ПЛЕНОК, ИМЕЮЩИХ ВНЕШНИЙ СЛОЙ ИЗ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ НА ПОВЕРХНОСТИ ОСНОВАНИЯ | 2015 |

|

RU2640370C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИГЛО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2003 |

|

RU2233737C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449873C1 |

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

| СПОСОБ ВИБРАЦИОННОГО ПЛОСКОГО ШЛИФОВАНИЯ | 2010 |

|

RU2449871C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2440880C2 |

Изобретение относится к обработке абразивно-алмазным инструментом при доводке и хонинговании отверстий в деталях, к которым предъявляются высокие требования к износостойкости и чистоте поверхности. Цель изобретения - повышение качества доводки обработанной поверхности. При реализации способа определяют максимум погрешности геометрической формы отверстия, берут инструмент, длина которого равна или кратна половине длины ультразвуковой волны, располагают инструмент так, чтобы пучность колебаний совпадала с максимумом погрешности отверстия, сообщают инструменту и детали вращение и возвратно-поступательное движение, ультразвуковые колебания алмазосодержащего инструмента направляют радиально оси отверстия, что обеспечивает наклеп и упрочение обрабатываемой поверхности. Затем инструменту сообщают колебания, касательные к поверхности отверстия и перпендикулярные к вектору скорости резания, с амплитудой, находящейся в интервале 0,07d А 0,16d, где d - размер алмазного зерна, мкм. Это обеспечивает снижение шероховатости обработки за счет увеличения перекрытия следов отдельных алмазных зерен и уменьшения относительной глубины каждого следа и величины валика пластически оттесненного металла по его краям. 2 ил. СО с

Фиъ.1

Фиг.2

| Авторское свидетельство СССР № 1189577, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-05-07—Публикация

1986-09-02—Подача