(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки деталей "Вихрь | 1989 |

|

SU1712132A1 |

| Плоскодоводочный станок | 1981 |

|

SU990481A2 |

| Станок Некрасова для доводки концевых мер | 1981 |

|

SU1034882A1 |

| Устройство для плоскопараллельной доводки деталей | 1984 |

|

SU1252142A1 |

| Станок для фрезерования коленчатыхВАлОВ | 1979 |

|

SU823014A1 |

| Устройство для доводки деталей | 1984 |

|

SU1171296A1 |

| Способ изготовления ротора электростатического гироскопа и устройство для осуществления этого способа | 2016 |

|

RU2638870C1 |

| ПРИТИР ДЛЯ ДОВОДКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2365485C1 |

| ПРОСТРАНСТВЕННО ПРЕОБРАЗУЮЩИЙ МЕХАНИЗМ АКСИАЛЬНОЙ МАШИНЫ | 2007 |

|

RU2351765C2 |

| Установка для вибрационных испытаний двигателя внутреннего сгорания | 1986 |

|

SU1672259A1 |

Использование: для абразивной обработки плоских поверхностей тонких пластин. Сущность изобретения: устройство содержит основание 1, на котором смонтированы два дисковых притира 10 и 15, сепаратор 12 и сдвоенный кривошипно-ползунный механизм с общим коленчатым валом 2 и двумя противоположными шатунными шейками 3 и 4, В шатунах 3 выполнена цилиндрическая полость 9 для размещения притиров 10, оси которых расположены от оси шатунных шеек 3 и 4 на расстоянии, равном расстоянию между осями коленчатого вала 2 и сепаратора 12, при этом ползуны 7 и 8 механизмов установлены в вертикальной плоскости проходящей через ось вращения коленчатого вала 2 и неподвижную ось 11 сепаратора 12. Предлагается формула для расчета диаметра полости 9. 2 ил,

Изобретение относится к машиностроению и может быть использовано для абразивной обработки плоских поверхностей тонких пластин различных изделий, выполненных из металла, керамики, а также из поли- и монокристаллических материалов.

Известно устройство для двусторонней доводки деталей, содержащее основание, два соосных дисковых притира, сепаратор и инерционное кольцо, связанное сосновани- ем и нижним притиром упругими элементами. В процессе обработки верхний притир принудительно вращается, нижний поддей- ствием инерционного кольца находится в режиме автоколебаний, а промежуточный сепаратор с помощью эксцентрикового привода перемещает обрабатываемые детали относительно рабочей части притира в радиальном направлении 1.

Недостатком данного устройства является то, что не исключается силовой контакт

сепаратора и детали в радиальном к притиру направлении, что приводит лишь к частичной разгрузке сепаратора и снижению качества обработки.

Известно устройство для двусторонней обработки пластин, содержащее основание, два концентрично расположенных дисковых притира, сепаратор и эксцентрик с пру- жинящим элементом, являющийся генератором автоколебаний нижнего притира 2.

В данном устройстве также не достигается эффекта полной разгрузки сепаратора от силового контакта с деталью в том же радиальном к притиру направлении и отсутствует механизм вращения детали относительно собственной оси, что приводит к увеличению увода угла среза на торце обрабатываемой детали.

Наиболее близким к изобретению является плоскодоводочный станок, содержах|ел

о

с-а

КЗ

со

щий основание и смонтированные на нем два коленчатых вала с парой шатунных шеек, сепаратор и два эксцентрично расположенных притира, каждый притир соединен с коленчатым валом парой шатунов, обеспечивающих противофазное перемещение притиров относительно неподвижней оси сепаратора по изменяющейся растровой траектории, где происходит периодическое повторение возвратно-поступательных перемещений 3.

Однако указанный станок не обеспечивает качественной обработки в связи с неравномерностью износа притира. Неравномерный износ объясняется резким измерением направления относительных перемещений детали и притира, особенно в период возвратно-поступательных движений массивных притиров, когда происходит резкое увеличение давления в строго повторяющихся направлениях по отношению к притиру.

Целью изобретения является повышение качества обработки пластин толщиной менее 1 мм.

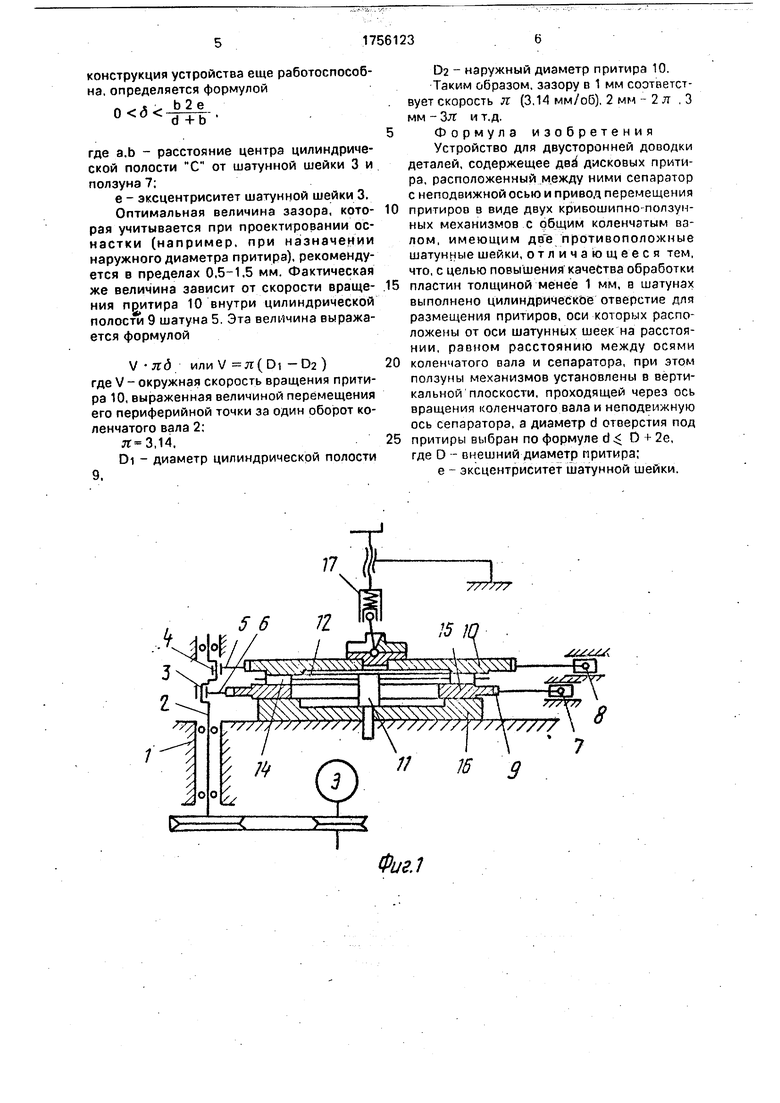

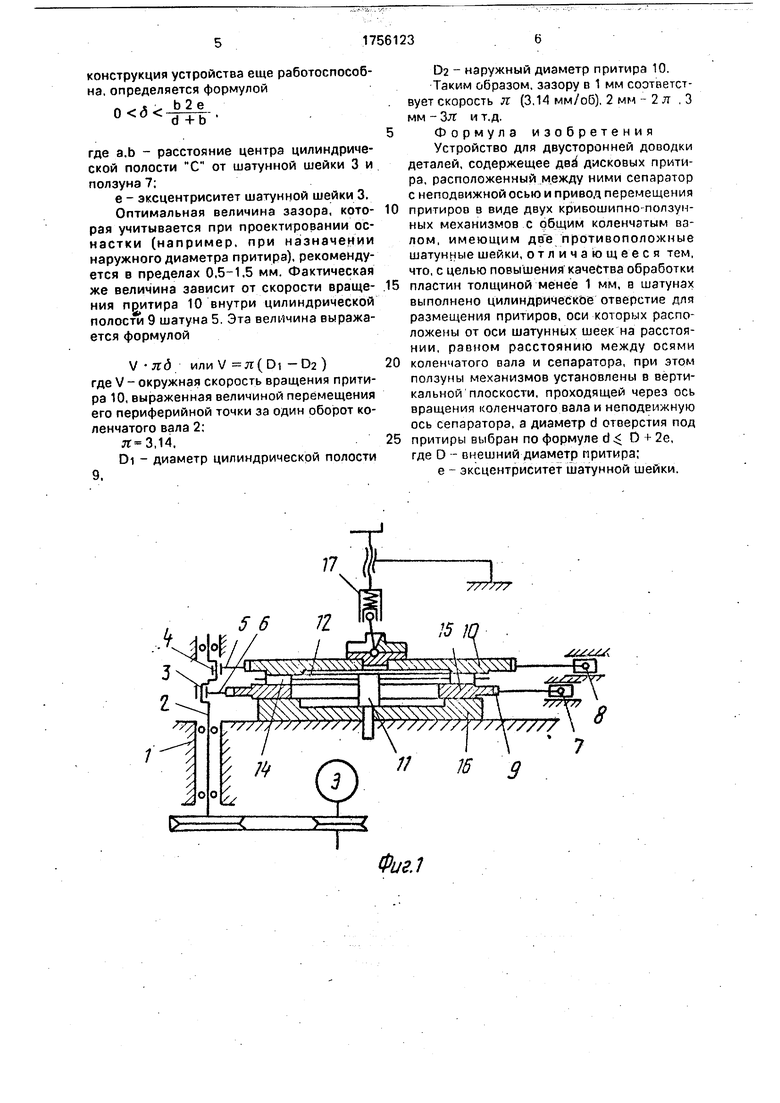

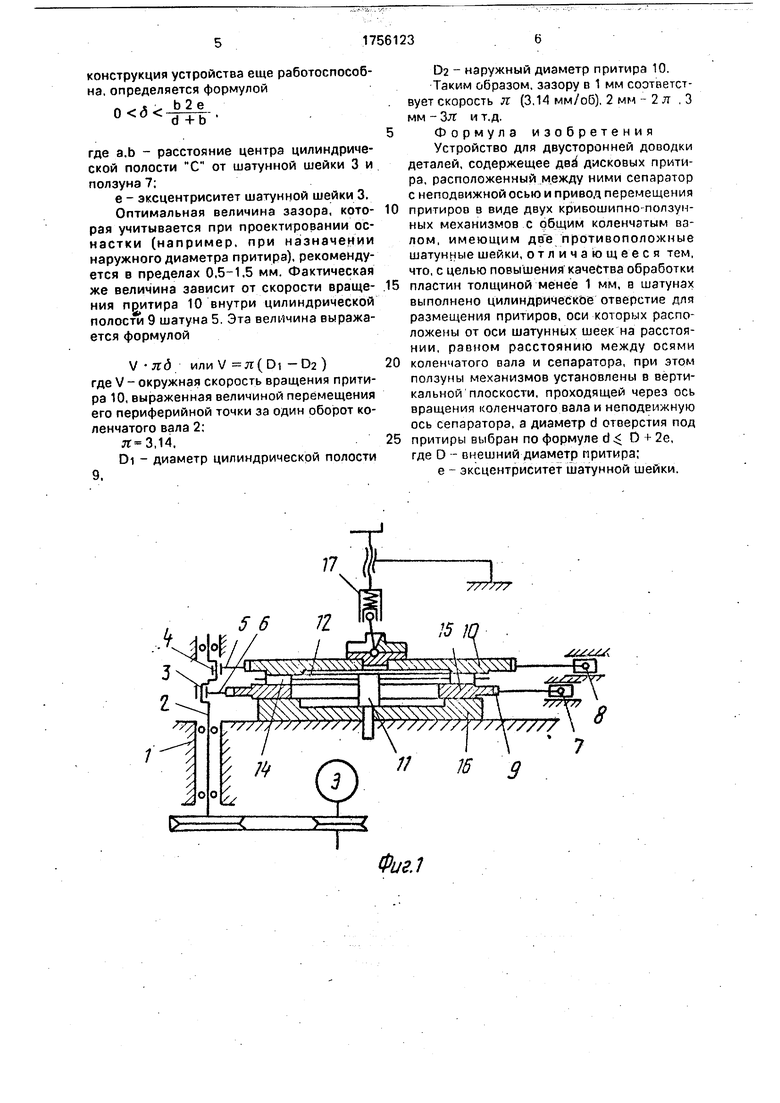

На фиг.1 показано устройство, кинематическая схема, на фиг.2 - то же, вид сверху без нагружающего устройства.

Устройство для двусторонней доводки деталей содержит основание 1 коробчатого типа, на котором смонтированы два плоских кривошипно-ползунных механизма, имеющих один общий коленчатый вал 2 с двумя противоположными шатунными шейками 3 и 4, два шатуна 5 и б и два ползуна 7 и 8. В корпусе каждого шатуна 5 и 6 выполнена цилиндрическая полость 9, в которой размещен с зазором один из притиров 10. Между притирами 10 и неподвижной осью 11 расположен сепаратор 12 с гнездами 13 для равномерного размещения деталей 14. Нижний притир 15 расположен на дисковом столе 16 свободно, а верхний 10 шарнирно соединен с нагружающим устройством 17. Ползуны 7 и 8 совмещены и расположены в плоскости, проходящей через ось коленчатого вала 2, и неподвижную ось 11 сепаратора 12, а центр С цилиндрической полости 9 расположен в плоскости, проходящей через ось шатунной шейки 3 и ось ползуна 7. Центр С цилиндрической полости 9 удален от шатунной шайки 3 на расстоянии, равном расстоянию от оси коленчатого вала 2 до оси сепаратора 12. При этом ползуны механизмов установлены в вертикальной плоскости, проходящей через ось вращения коленчатого вала 2 и неподвижную ось 11 сеператорз 12, а диаметр d отверстия под притиры 10 и 15 выбирается по формуле

о $ D + 2e.

где D -- внешний диаметр притира 10 или 15, е - эксцентриситет шатунной шейки 3 или 4.

Взаимодействие частей станка осуществляется следующим образом.

Вращательное движение электропривода и коленчатого вала 2 преобразуется в сложное колебательное перемещение шатунов 5 и 6, состоящее из угловых колебательных и возвратно-поступательных перемещений. Точка А, совпадающая с осью шатунной шейки, совершает движение по окружности с радиусом, равным эксцентриситету шатунной шейки 3. Точка В, принадлежащая ползуну

1, совершает возвратно-поступательное перемещение по прямой,

Все промежуточные точки шатуна 5, в том числе и центр С цилиндрической полости 9, перемещаются по эллиптической

траектрии. Причем точки, близкие к шатунной шейке, перемещаются по траектории, близкой к окружности, а точки, приближенные к ползуну, по траектории вытянутого эллипса.

Большая ось эллипса всегда равна двойному эксцентриситету шатунной шейки, а малая ось, например, точки С, зависит от соотношения расстояний удаленности центра цилиндрической полости от шатунной

шейки и ползуна. Малая ось эллиптической траектории точки С соответствует мини- мапьной амплитуде, а большая ось - максимальной амплитуде колебаний центра цилиндрической полости С.

Дисковый притир 10, помещенный в цилиндрическую полость 9 с зазором 6, не превышающим минимального значения амплитуды колебаний центра С, совершает одновременное колебательное движение по

эллиптической траектории и вращение относительно собственной оси симметрии.

Колебательное движение притира 10 является главным доводочным движением, а вращательное - вспомогательным, обеспечивающим равномерный износ притира. Перемещение притиров по эллиптической траектории осуществляется в противофазе.

Силы трения, возникающие на обеих об- рабатываемых поверхностях детали 14 (при всех прочих равных условиях обработки), равны по величине и противоположно направлены. При малой толщине обрабатываемых пластин силы трения уравновешиваются и са- моуничтожаются.

Периферийная часть детали 14 в этих условиях разгружается и не подвергается силовому контакту с сепаратором 12. Пре- дельня величина зазора д, при котором

конструкция устройства еще работоспособна, определяется формулой

О «5

Ь2е d +b

где a.b - расстояние центра цилиндрической полости С от шатунной шейки 3 и ползуна 7;

е - эксцентриситет шатунной шейки 3.

Оптимальная величина зазора, которая учитывается при проектировании оснастки (например, при назначении наружного диаметра притира), рекомендуется в пределах 0,5-1,5 мм. Фактическая же величина зависит от скорости вращения притира 10 внутри цилиндрической полости 9 шатуна 5. Эта величина выражается формулой

V яд или V tt(Di -D2) где V - окружная скорость вращения притира 10, выраженная величиной перемещения его периферийной точки за один оборот коленчатого вала 2;

,14.

DI - диаметр цилиндрической полости

t

Da - наружный диаметр притира 10. Таким образом, зазору в 1 мм соответствует скорость л (3,14 мм/об), 2 мм - 2 л 3 мм - Зя и т.д.

Формула изобретения

Устройство для двусторонней доводки деталей, содержещее два дисковых притира, расположенный между ними сепаратор с неподвижной осью и привод перемещения

притиров в виде двух кривошипно ползун- ных механизмов с общим коленчатым валом, имеющим две противоположные шатунные шейки, отличающееся тем, что, с целью повышения качества обработки

пластин толщиной менее 1 мм, в шатунах выполнено цилиндрическое отверстие для размещения притиров, оси которых расположены от оси шатунных шеек на расстоянии, равном расстоянию между осями

коленчатого вала и сепаратора, при этом ползуны механизмов установлены в вертикальной плоскости, проходящей через ось вращения коленчатого вала и неподвижную ось сепаратора, а диаметр d отверстия под

притиры выбран по формуле d D t- 2e, где D - внешний диаметр притира;

е - эксцентриситет шатунной шейки.

Фиг.1

73

| Устройство для двусторонней доводки деталей | 1982 |

|

SU1057258A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для двусторонней обработки пластин | 1986 |

|

SU1386431A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Плоскодоводочный станок | 1981 |

|

SU990481A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-08-23—Публикация

1990-04-16—Подача