Изобретение относится к оборудованию для склеивания деталей в процессе их транспортирования, оно может быть преимущественно применено дл-я склеивания фрикционных накладок и колодок тормоза.

Известна установка для обработки деталей в процессе их транспортирования, содержащая печь полимеризации, частично встроенный в нее замкнутый цепной конвейер с пластинами, на каждой из которых расположен узел крепления деталей, и закрепленные на станине конвейера копиры, взаимодействующие с роликами цепи, и ограничители подъема цепи на участках размещения копиров 1. Узел крепления деталей снабжен ложементом, выполненным в виде гибкой ленты, шарнирно соединенной с закрепленными на пластине цепи двумя втулками, и расположенными Между ложементом и пластиной и подпружиненными относительно пластины рычагами для ноджатия деталей к ложементу.

Недостатком известной установки является то, что в результате возможной потери жесткости одной из пружин в сравнении с жесткостью другой пружины в процессе

нахождения узла крепления деталей в цени полимеризации происходит относительное перемеа1ение склеиваемых деталей и, следовательно, снижение качества получаемого соединения деталей.

Наиболее близкой к изобретению из известп1 | является установка для склеивания деталей в процессе их транспортирования, содержащая печь полимеризации с камерами нагрева и охлаждения, встроенный в нее замкнутый цепно конвейер с пластинами, на каждой из которых расположено зажимное устройство, вьпюлненное в виде ложемента из гибкой ленты и ползуна, снабженного приводом его перемещения, и направля5ющие для роликов цепи конвейера, установленные на участке зажима и разжима деталей 2. В этой установке привод перемеще.ния ползуна, осуществляющего поджатие склеиваемых деталей к гибкой ложемента, вынолнен в виде эластичной оболочки размещенной между ползуном и нластиной конвейера и соединенной с системой подачи газа. При подаче газа в оболочку происходит ее расщирение и осуществляется необходили с .)1е г;о.;1зу;10л ; лeивaeмh x деталсй к ленте ложемента.

ГеДПтаткол известной уетановкм является гик л;-;;-: ;-е рои чнодительность, так как 3 каждоД) .i;;uiMi o.M устройстве возможно pasyr-HCiiHi- .:;i,4ib одной нары склеиваемых десгьлен.

t,i,-,iij ;;.)стен11я --- увеличение нроизБол:-; гельности установкн за счет обеспечения во:;можяосги ск.1енвания в одном зажимном ус роиствч лвух нар деталей.

Ука.:;л1-:ая не..н. достигается тем, что гибкая .пента .)же1 1ента выполнена, замкнутой, 3 р-а.и:1. в нанравляюнАих гластины нолзуны установлены д{ПТ нротив друга, с в утрснной стороны ленты. Г1ричем прнвод nc,oe.vei;j.eiii;H ползунов вынолнен в виде винтовой пары, винт которой жестко связан с однил из ползунов, а гайка нодн)ужннена ;тлос1 те.|ьно другого н(;,:-.уна и вынолнена с зубчатым зенцо.м на наружной поверхности н .iaKperi/ieiiHoA на нечи полимеризации зубчатой рейки, взаи.модействуюисей с зубчатым венцом гайки.

При.|Г-нение неремещення нолзуlio;. в Biiiie винтовой нары, га.йка которой выполнена с зубчатым вепцол) на наружной новерхности, и зубчатой рейкн, взаимодеЙ1;твующей с зубчатым венцом гайкн, позволило кро.ме ), увеличить надежность )аботы ycraiiOBKH.

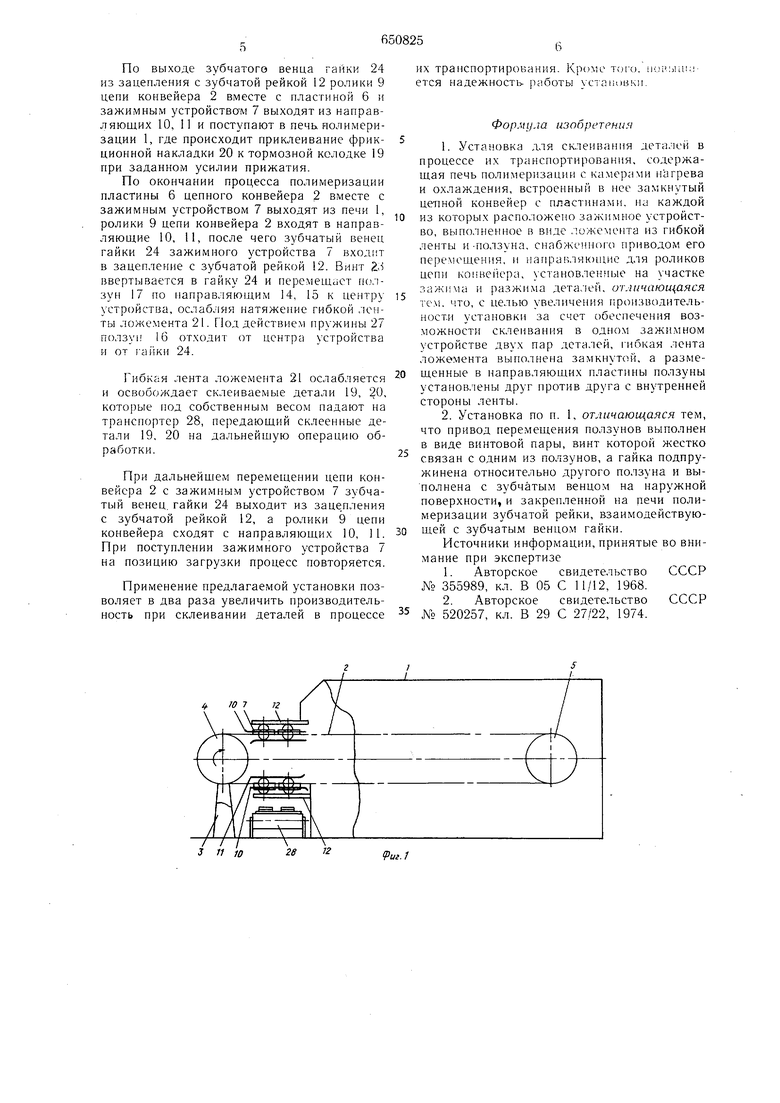

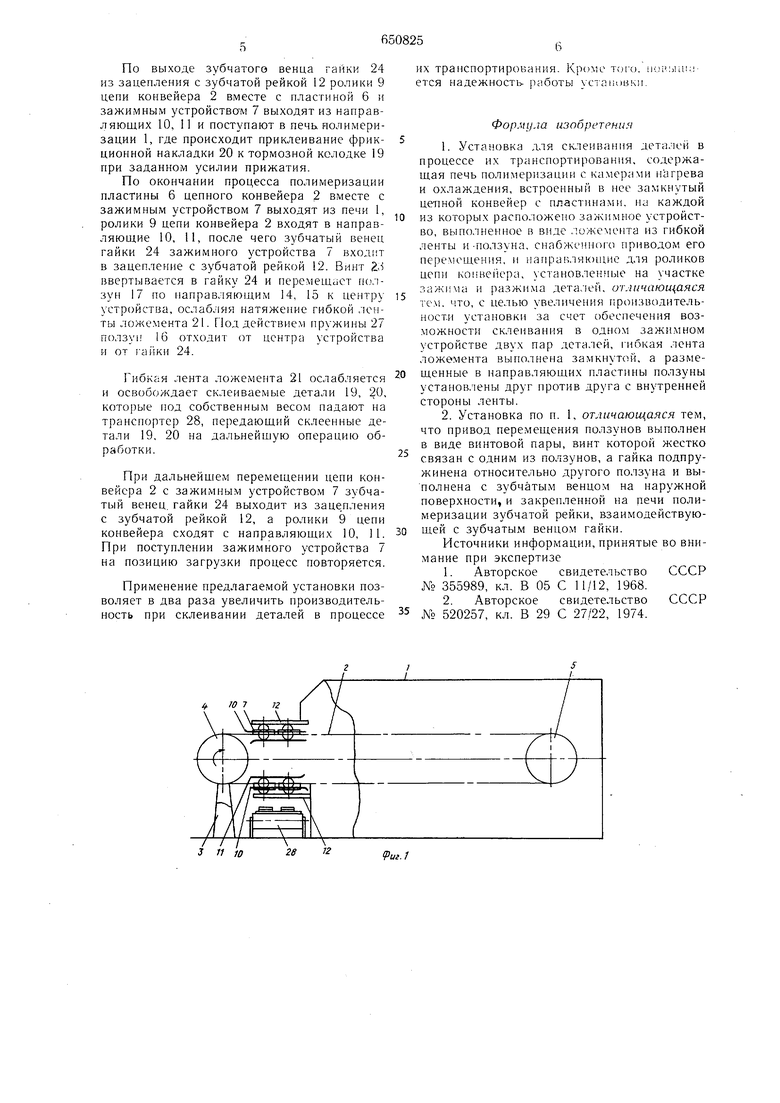

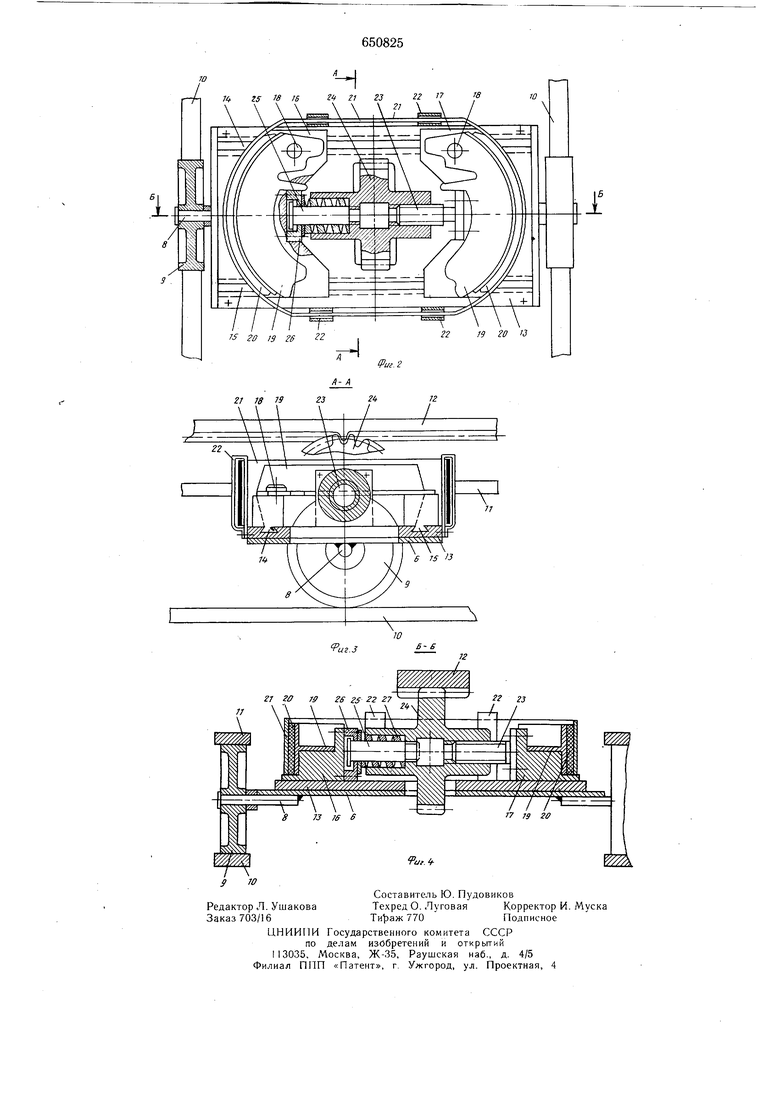

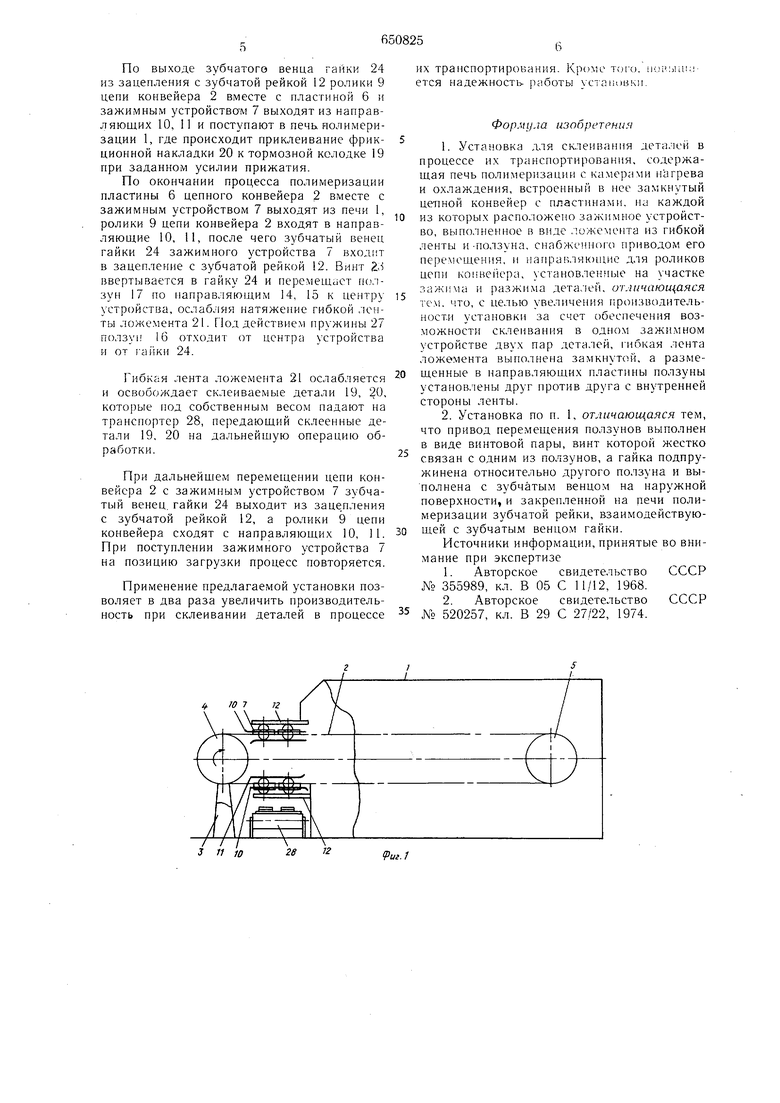

Изобре сине ил.чюстрнруетси чертежами, где на фк|-. 1 изображена нре.длагаемая установка, обш.ий вид; на фиг. 2 - вид на зажн.мное устройство сверху; на фиг. 3 - разрез А--А фнг. 2; на фиг. 4 - разрез Б- Б фиг. 2.

Установка для склеивания деталей в нроцессе их транспортирования выиоль1ена в виде нечи 1 для но. имеризации со встроенным в нее ценным конвейером 2. Конвейер содержит раму 3, натяжной и приводной барабаны 4, 5, бесконечно замкнутую роликовую цень с нластинами 6, на каждой из которых установлено зажимное устройство.

Для перемещения цепи конвейера 2 на участках зажима и разжима деталей к пластинам 6 цени нрикренлены оси 8, на которых установлены ролики 9, а на нечи 1 .закреплены направляющие 10 и 11 и зубчатые рейки 12.

Зажимное устройство 7 содержит основание 13, представляющее прямоугольную пластину с направляющими 14, 15, например в виде ласточкина хвоста,для перемещение в продольном направлении ползунов 16, 17, выполненных в виде секторов с выстунами, входящими в направляющие основания. На верхней стороне ползунов 16, 17 жестко закреплены штифты 18, служащие для установки в ориентированном положении предварительно подобранных тормозных колодок 19 с фрикционными накладками 20 относительно центра.1ьной оси зажимного устройства.

Для нредотвращсмия смещения фрикционной накладки 20 о просительно тормозной колодки 19 вниз в вс|гг;11 г льном положении нолзуны снизу и-меют г-.ыстхиы. Прижим фрикЦИО11НОЙ накладки 20 к го;.мозной колодке 19 осуществляется бесконечно замкнутой гибкой лентой ложемента 21, свободно установленного в iipoyiiinfiax 22. жестко нрикренленных к основанню 13.

Ползуны 6, 17 связаны .ме.жду собой с номощыо хол.овог(.) винта 23, гайки 24, на наружной нозерхности которой вьнюлнен зубчатый венец Лцля взаимодействия с зубчатыми рейками 12 на участках зажима и 5 разжима дета..1ей, винта 25 н крьннки 26. Ходовой вннт 23 одним концо.м жестко связан с 1юлзу)«)м 17, а други.м-взаи.модействует с гайкой 24 за счет )езьбы. Вшгг 25 справа крещпся к 1айке 24, а cjreBa свободно Q перемещается в крынн е 26, которая жестко установлена на нолзуне 16. На винте 25 размещена тарированная пружина 27, один конец которой упирается в гайку 24, а другой - в крышку 26 иолзуна 16. Внизу под конвейерсхм расположен ленточный транспортер 28, доставляющий склеенные детали на операцню контроля качества.

Установка работает следующим образом.

Включается конвейер 2, н)и этом зажи.мное устройство 7 вместе с конвейером нере метается в направлении нечи 1. При подходе зажимного устройства 7 к позиции установки деталей цепь конвейера 2 входит роликами 9 в направляющие 10, И. Оператор укладывает предварительно собранные тормозн.ые колодки 19 с фрикционными накладками 20 на нолзуны 16, 17, при этом ориентируя их по щтифту 18.

При дальнейщем перемещении зажимного устройства 7 оно зубчатым венцом гайки 24 входит в зацепление с зубчатой рейкой 12. При этом гайка 24 поворачивается, винт 23 перемещает ползун 17 по направляющим 14, 15 и поджимает фрикционную накладку 20 к тормозной колодке 19 за счет гибкой ленты ложемента 21.

Гибкая лента ложемента 21 перемещается в проущинах 22 и прижимает другую фрикционную накладку 20 к тормозной колодке 19, установленной на ползуне 16. Ползун 16 начинает перемещаться также по направляющим 14, 15 и упирается в пружину 27. Пружина 27 одним концом упирается в гайку 24, а другим - в крышку 26 ползуна 16. При этом ползун 16 вместе с тормозной колодкой 19 и фрикционной накладкой 20 поджимается к гибкой ленте ложемента 21. После упора крыщки 26 в гайку 24 ее зубчатый венец выходит из зацепления с зубчатой рейкой 12, а пружина 27 обеспечивает постоянное усилие прижатия склеиваемых деталей 19, 20.

По выходе зубчатого венца гайки 24 из зацепления с зубчатой рейкой 12 ролики 9 цепи конвейера 2 вместе с пластиной 6 и зажимным устройствам 7 выходят из направляющих 10, II и поступают в печь нолимеризации 1, где происходит приклеивание фрикционной накладки 20 к тормозной колодке 19 при заданном усилии прижатия.

По окончании процесса полимеризации пластины 6 цепного конвейера 2 вместе с зажимным устройством 7 выходят из печи 1, ролики 9 цепи конвейера 2 входят в направляющие 10, 11, после чего зубчатый венец гайки 24 зажимного устройства 7 входщв зацепление с зубчатой рейкой 12. Винт .-i ввертывается в гайку 24 и перемешает ползун 17 по направляющим 14, 15 к центру устройства, ослабляя натяжение гибкой ленты ложемента 21. Под действием пружины 27 ползун 16 отходит от центра устройства и от 1айк 1 24.

Гибкая лента ложемента 21 ослабляется и освобождает склеиваемые детали 19, 20, которые под собственным весом падают на транспортер 28, передающий склеенные детали 19, 20 на дальнейшую операцию обработки.

При дальнейшем перемещении цепи конвейера 2 с зажимным устройством 7 зубчатый венец, гайки 24 выходит из заце.пления с зубчатой рейкой 12, а ролики 9 цени конвейера сходят с направляющих 10, 11. При поступлении зажимного устройства 7 на позицию загрузки процесс повторяется.

Применение предлагаемой установки позволяет в два раза увеличить производительность при склеивании деталей в процессе

их транспортирования. Кроме т;)го. iiuibuu ется надежность, работы устппчвкп.

Форму.ш изобретения

. Установка для склеивания деталей в процессе их транспортирования, содержашая печь полимеризации с камерами нагрева и охлаждения, встроенный в нее замкнутый цепной конвейер с пластинами, на каждой

из которых расположено зажимное устройство, выполненное F виде ложемента из гибкой ленты и-ползуна, снабженного приводом его перемещения, н направляющие для роликов цепи KOiiBeiiepa, установленные на участке и разжима дета,, отличающаяся тем. что, с целью увеличения производительности установки за счет обеспечения возможности склеивания в одном зажн.мном устройстве двух пар деталей, гибкая лента ложемента выполнена замкнутой, а размешенные в направляющих пластины ползуны установлены друг против друга с внутренней стороны ленты.

2. Установка по п. 1, отличающаяся тем, что привод перемещения ползунов выполнен в виде винтовой пары, винт которой жестко связан с одним из ползунов, а гайка подпружинена относительно другого ползуна и выполнена с зубчатым венцом на наружной поверхности, и закрепленной на печи полимеризации зубчатой рейки, взаимодействующей с зубчатым венцом гайки.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 355989, кл. В 05 С 11/12, 1968.

2.Авторское свидетельство СССР № 520257, кл. В 29 С 27./22, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство установки для склеивания деталей в процессе их транспортирования | 1976 |

|

SU1002162A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ В ПРОЦЕССЕ ИХ ТРАНСПОРТИРОВАНИЯ | 1972 |

|

SU355989A1 |

| Устройство для приклеивания фрикционных накладок к тормозным колодкам | 1980 |

|

SU912972A1 |

| Установка для склеивания деталей | 1972 |

|

SU479648A1 |

| Установка дляя обработки изделий | 1975 |

|

SU546489A2 |

| Спутник для автоматических линий | 1978 |

|

SU804348A1 |

| Устройство для переноса заготовок | 1980 |

|

SU967628A1 |

| Тормоз механического пресса | 1977 |

|

SU708086A1 |

| Устройство для приклеивания фрикционных накладок к тормозной колодке | 1978 |

|

SU738525A3 |

| Устройство для перемещения и укладки плоских деталей | 1990 |

|

SU1740288A1 |

Риг.

Авторы

Даты

1979-03-05—Публикация

1976-08-09—Подача