1

Изобретение относится к прессам для изготовления древесно-стружечных плит и других аналогичных материалов и может быть использовано в деревообрабатываюшей промышленности.

Известен пресс непрерывного действия, в котором прессование осуществляется путем пропускания сформированного ковра между двумя стальными лентами при этом ковер подвергается одновременному воздействию тепла и давления |1j.

Наиболее близким решением к предложенному является пресс плоского прессования для изготовления древесно-стружечных плит, включакяций прессующие плиты, закрепленные на поддерживакших балках, систему прижимных элементов, передающих давление на нижнюю прессуюшую плиту пресса и установленных друг за другом по всей ее ширине и длине, и гидросистему 2J.

Эти прессы не обеспечивают равномерного давления по ширине прессуемого полотна.

Цель изобретения - обеспечение ра&номерного давления по ширине полотна.

Для достижения указанной цели система прижимных элементов имеет две rpyTiпы элементов, каждая из которых В1,шолнена в виде пары стаканов, вставленных один в другой открытыми полостями с образованием в элементах одной группы одного рабочего объема, связанного с

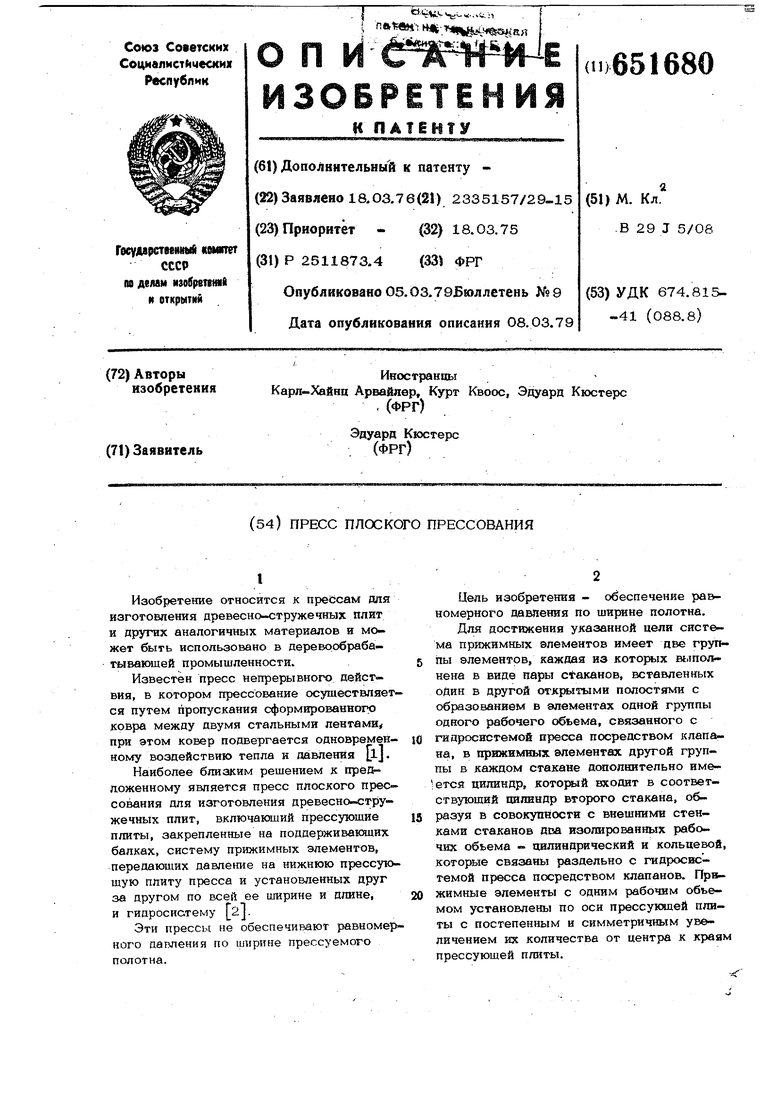

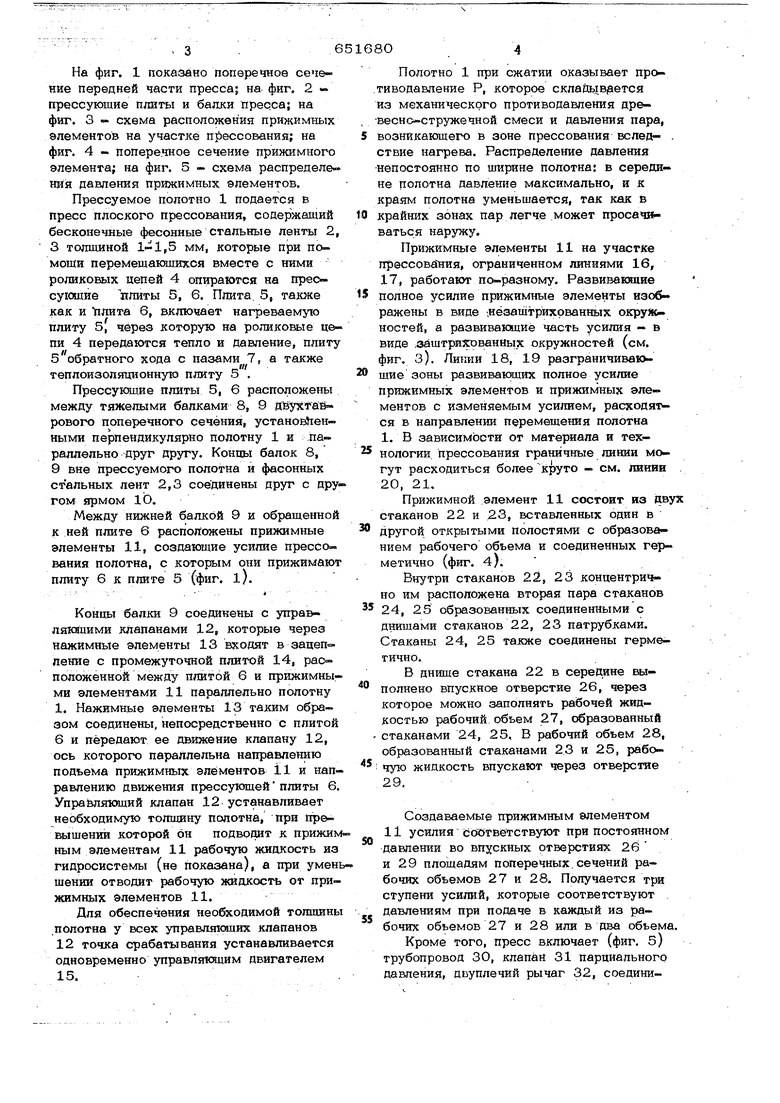

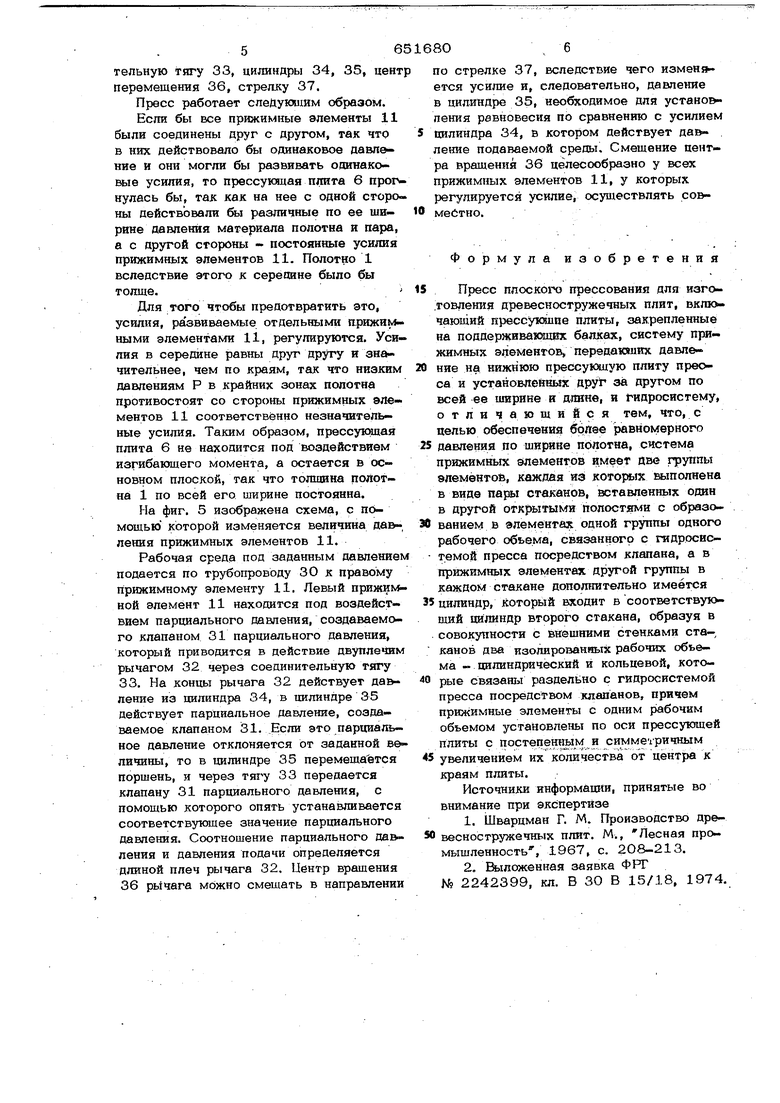

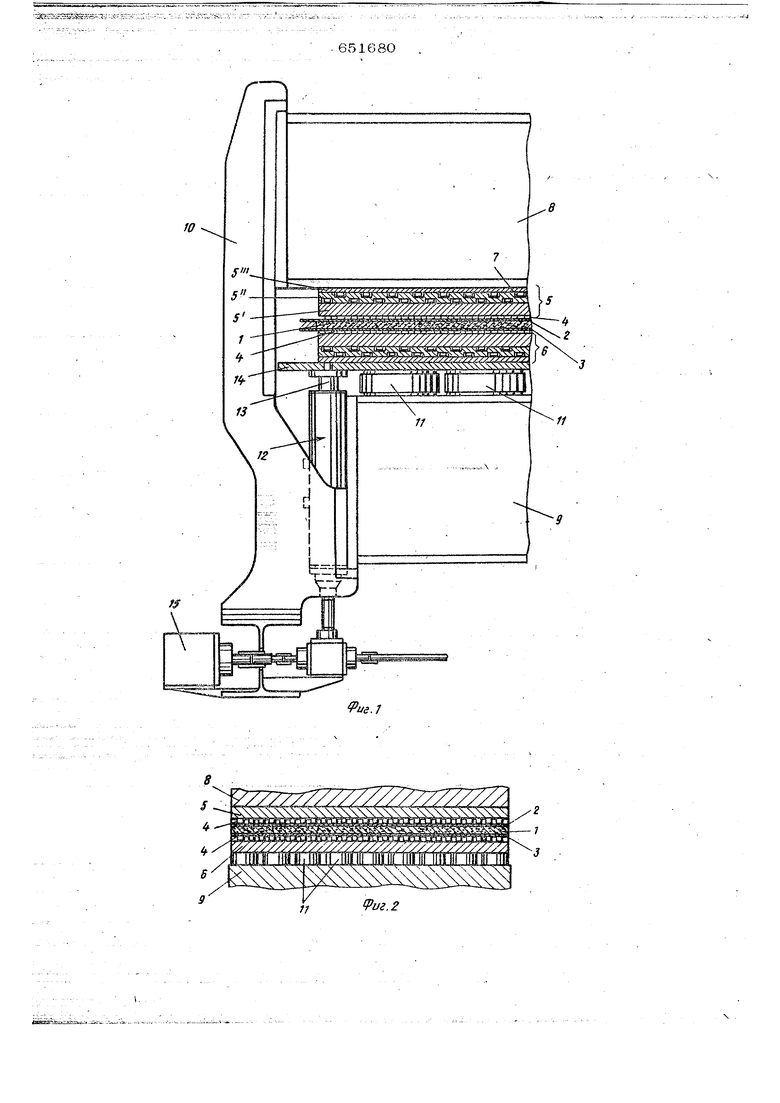

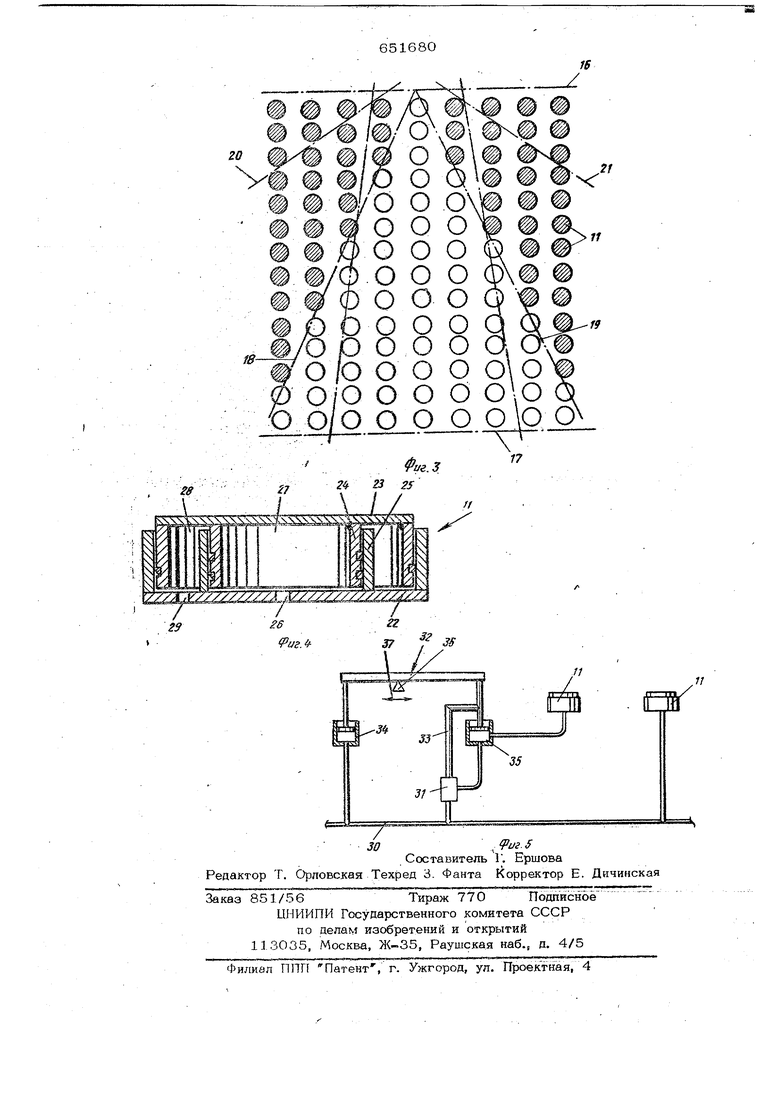

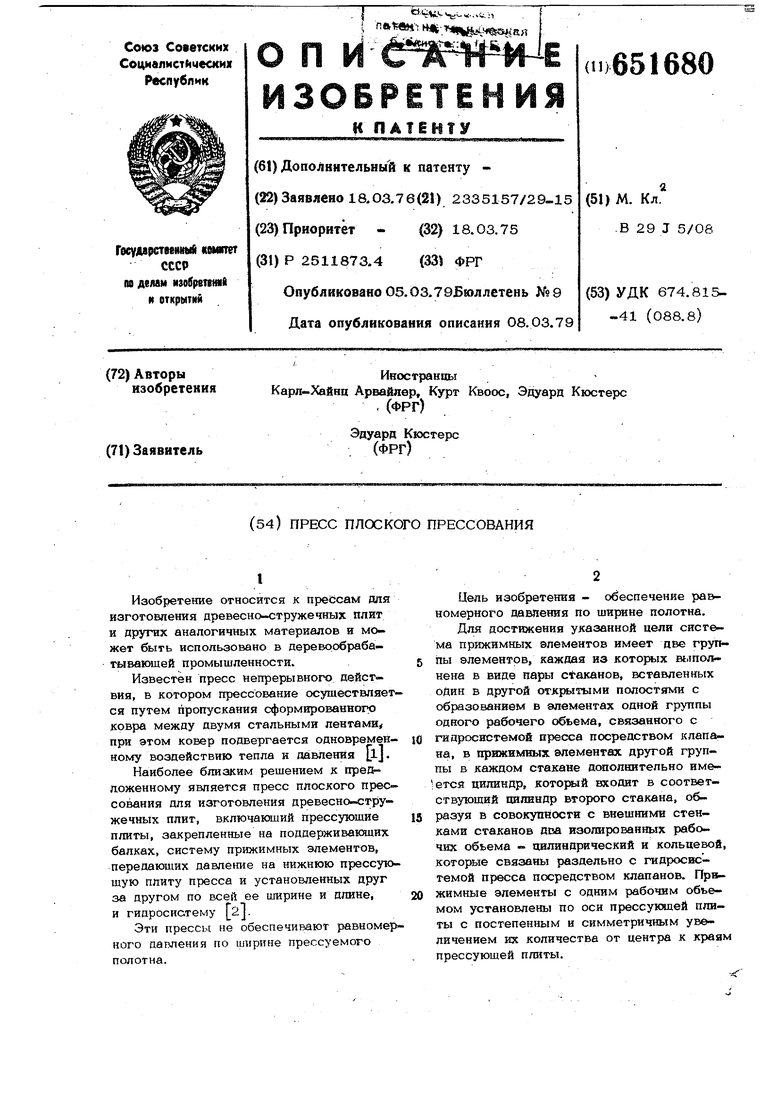

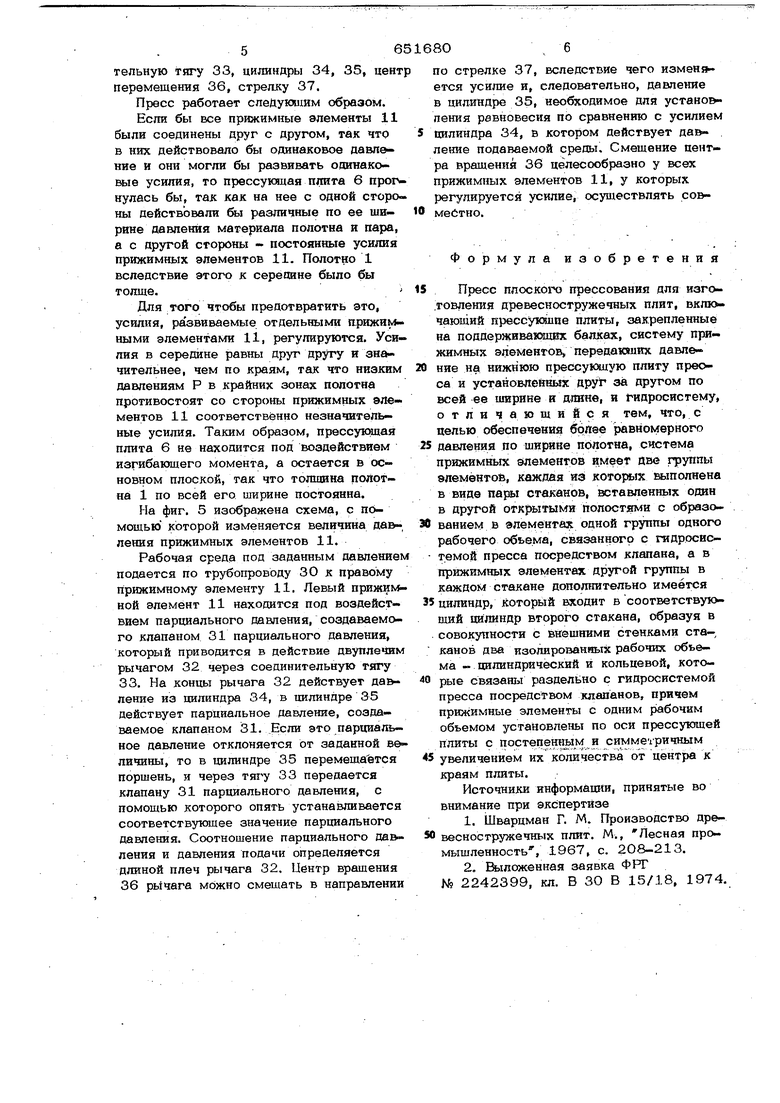

гидросистемой пресса посредством клапана, в прижвмвых элементах другой группы в каждом стакане дополнительно имеется цилиндр, который входит в соответствующий цилиндр второго стакана, образуя в совокупности с внешними стенками стаканов дпа изолированных рабочих обьема - цилиндрический и кольцевой, которые связаны раздельно с гидросистемой пресса посредством клапанов. Прнжимные элементы с одним рабочим обьемом установлены по оси прессутадей плиты с постепенным и симметричным увеличением юс количества от центра к краям прессуюшей плиты. На фиг. 1 показано поперечное сечение передней части пресса; на фиг, 2 - прессующие плиты и балки пресса; на фиг. 3 - схема расположения прижимных элементов на участке прессования; на фиг. 4 - попере.чное сечение прижимного элемента; на фиг. 5 - схема распределения давления прижимных элементов. Прессуемое полотно 1 подается в пресс плоского прессования, содержащий бесконечные фесонные стальные ленты 2 3 толщиной 1-1,5 мм, которые при поМО1ЫИ перемещающихся вместе с ними роликовых цепей 4 опираются на прессующие ппиты 5, 6. Плита. 5, таюке как и плита 6, включает нагреваемую плиту 5, через которую на роликовые це пи 4 передаются тепло и давление, плиту 5обратного хода с пазами 7, а также теплоизолядаонную плиту 5 . Прессующие плиты 5, б расположены между тяжелыми балками 8, 9 a eyxta:s рового поперечного сечения, установленными перпендикулярно полотну 1 и .параллельно друг другу. Концы балок 8, 9 вне прессуемого полотна и фасонных стальных лент 2,3 соединены друг с дру гом ярмом ib. Между нижней балкой 9 и обращенной к ней плите 6 расположены прижимные элементы 11, создающие усилие прессования полотна, с которым они прижимаю плиту 6 к плите 5 (фиг. l). Концы балки 9 соединены с управлякацими клапанами 12, которые через нажимные элементы 13 входят в зацепление с промежуточной плитой 14, расположенной между плитой 6 и прижимными элементами 11 параллельно полотну 1. Нажимные элементы 13 таким образом соединены, непосредственно с плитой 6и передают ее движение клапану 12, ось которого параллельна направлению подъема прижимных элементов 11 и нап равлению движения прессующей плиты 6 Упрайлякший клапан 12 устанавливает необходимую толщину полотна, при преш 1щении которой он подводит к прижим ным элементам 11 рабочую жидкость из гидросистемы (не показана), а при умен щении отводит рабочую жидкость от прижимных элементов 11. Для обеспечения необходимой толщины полотна у всех управляквдих клапанов 12 точка срабатывания устанавливается одновременно управляющим двигателем 15. Полотно 1 при сжатии оказывает проиводавление Р, которое склашв ется из механического противодавления древесно-стружечной смеси и давления пара, возникающего в зоне прессования вслед- . ствие нагрева. Распределение давления непостоянно по ширине полотна: в середи не полотна давление максимально, и к краям полотна уменьшается, так как в крайних зонах пар легче может просачяватьс.я наружу. Прижимные элементы 11 на участке прессования, ограниченном линиями 16, 17, работают по-разному. Развивакндие полное усилие прижимные элементы изображены в виде 1нёааштрихрванных окруЖэ. ностей, а развивакщиё часть усилия - в виде заштрйхованнь1х окружностей (см. фиг. З). Лшши 18, 19 разграничивалощие зоны развивакящих полное усилие прижимных элементов и прижимных элементов с изменяемым усилием, расходят ся в направлении перемещения полотна 1. В зависимости от материала и технологии, прессования граничные линии могут расходиться более круто - см. пннив . 20, 21. Прижимной элемент 11 состоит из 1Двух стаканов 22 и 23, вставленных один в другой открытыми полостями с образованием рабочего объема и соединенных герметично (фиг. 4/. Внутри стаканов 22, 23 концентрично им расположена вторая пара стаканов 24, 25 образованных соединенными с днищами стаканов 22, 23 патрубками. Стаканы 24, 25 также соединены герметично. В днище стакана 22 в середине илполнено впускное отверстие 26, через которое можно заполнять рабочей жидкостью рабочий объем 27, образованный стаканами 24, 25, В рабочий объем 28, образованный стаканами 23 и 25, рабочую жидкость впускают через отверстие 29. Создаваемые прижимным элементом 11 усилия соответствуют при постоянном давлении во впускных отверстиях 26 и 29 площадям поперечных, сечений рабочих объемов 27 и 28. Получается три ступени усилий, которые соответствуют давлениям при подаче в каждый из рабочих объемов 27 и 28 или в два объема. Кроме того, пресс включает (фиг, 5) трубопровод 30, клапан 31 парциального давления, двуплечий рычаг 32, соедини56тельную тягу 33, цилиндры 34, 35, цен перемещения 36, стрелку 37. Пресс работает следующим образом. Если бы все прижимные элементы 11 были соединены друг с другом, так что в них действовало бы одинаковое давление и они могли бы развивать одинаковыв усилия, то прессующая плита 6 прог нулась бы, так как на нее с одной сторо ны действовали бы различные по ее ширине давления материала полотна и пара, а с другой стороны - постоянные усилия прижимных элементов 11. Полотно 1 вследствие этого к середине было бы толще. Для того чтобы предотвратить это, усилия, развиваемые отдельными прижимными элементами 11, регулируются. Уси лия в середине равны Друг другу н значительнее, чем по краям, так что низким давлениям Р в крайних зонах полотна противостоят со стороны прижимных элементов 11 соответственно незначительные усилия. Таким образом, прессутощая плита 6 не находится под воздействием изгибающего момента, а остается в основном плоской, так что толщина цолотна 1 по всей его ширине постоянна. На фиг. 5 изображена схема, с помошью которой изменяется величина давления прижимных элементов 11. Рабочая среда под заданным давление подается по трубопроводу 30 к правому прижимному элементу 11. Левый прижксм ной элемент 11 находится под воздействием парциального давления, создаваемого клапаном 31 парциального давления, который приводится в действие двуплеЧнм рычагом 32 через соединительную Т5лгу 33. На концы рычага 32 действует давление из цилиндра 34, в цилиндре 35 действует парциальное давление, создаваемое клапаном 31, Если это парциальное давление отклоняется от заданной ве личины, то в цилиндре 35 перемевдается поршень, и через тягу 33 передается клапану 31 парциального давления, с помощью которого опять устанавливается соответствующее значение парциального давления. Соотношение парциального давления и давления подачи определяется длиной плеч рычага 32, Центр вращения 36 рУчага можно смещать в направлении 80 по стрелке 37, вследствие чего измен ется усилие и, следовательно, давление в цилиндре 35, необходимое для установления равновесия по сравнению с усилием цилиндра 34, в котором действует давление подаваемой среды. Смещение центра вращения 36 целесообразно у всех прижимных элементов 11, у которых регулируется усилие, осуществлять совместно. Ф о р мула изобретения Пресс плоского прессования для изго говления древесностружечных плит, включающий прессуквппе плиты, закрепленные на поддерживахждах балках, систему прижимных элементов, передаквикх давление на нижнюю прессукйдую плиту преоса и установлейных друг за другом по всей ее ширине и длине, и гидросистему, отличающийся там, что, с целью обеспечения более равномерного давления по щирнне полотна, система прижимных элементов имеет йве группы элементов, каждая из которых ылполнена в виде пары стаканов, вставленных один в другой открытыми полостями с образованием в элементах одной группы одного рабочего объема, связанного с гядросистемой пресса посредством клапана, а в прижимньтх элементах другой группы в каждом стакане дополнительно имеется цилиндр, которьтй входит в соответствующий цилиндр второго стакана, образуя в совокупности с внешними стенками ста-, каков два изолированных рабочих обье- ма - пилиндрический и кольцевой, которые связаны раздельно с гидросистемой пресса посредством клапанов, причем прижимные элементы с одним рабочим объемом установлены по оси прессующей плиты с постепенным и симметричным увеличением их количества от центра к краям плиты. Источники информации, принятые во внимание при экспертизе 1.Шварцман Г, М. Производство древесностружечных плит. М., Лесная промышленность, 1967, с, 208-213. 2,изложенная заявка ФРГ № 2242399, кл. В 30 В 15/18, 1974.

651е38О

10

иг,2

Авторы

Даты

1979-03-05—Публикация

1976-03-18—Подача