(54) СИСТЕМА УПРАВЛЕНИЯ ВЕРХНИМ И НИЖНИМ ПРИВОДАМИ ПРЕССА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА

1

Изобретение относится к оборудованию для производства древесностружечных плит непрерывным способом и мОжет быть использован для построения систем автоматического управления прессами непрерывного действия.

Известна система управления верхним и нижним приводами пресса непрерывного действия для производства древесностружечных плит, включающая датчики числа оборотов приводов, регуляторы числа оборотов приводов, к входам задания оборотов которых подключен выход задатчика числа оборотов приводов, управляемые блоки питания приводов и датчик тока питания нижнего привода ГП.

Однако для известной системы управления характерна недостаточно высокая синхронизация движения приводов пресса, что приводит к ухудшению качества продукции - стружечных плит, а также сложность конструкции. ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ

Цель изобретения - улучшение синхронизации движения приводов пресса и упрощение конструкции.

Эта цель достигается тем, что 6 система снабжена блоком коррекции, включенным последовательно междУ выходом задатчика числа оборотов и входом регулятора верхнего привода, регулятор числа оборотов вевхнего 10 привода имеет дополнительный вход задания предельного тока питания, к которому подключен датчик тока питания нижнего привода, выходы peгyляtopo8 соединены с входами IS управления блоков питания приводов, а коэффициент Передачи блока коррекции лежит в пределах от 1,01 до 1,1

Кроме.того, токи питания двигателей приводов отличаются друг от ао друга не более чем на tlO.

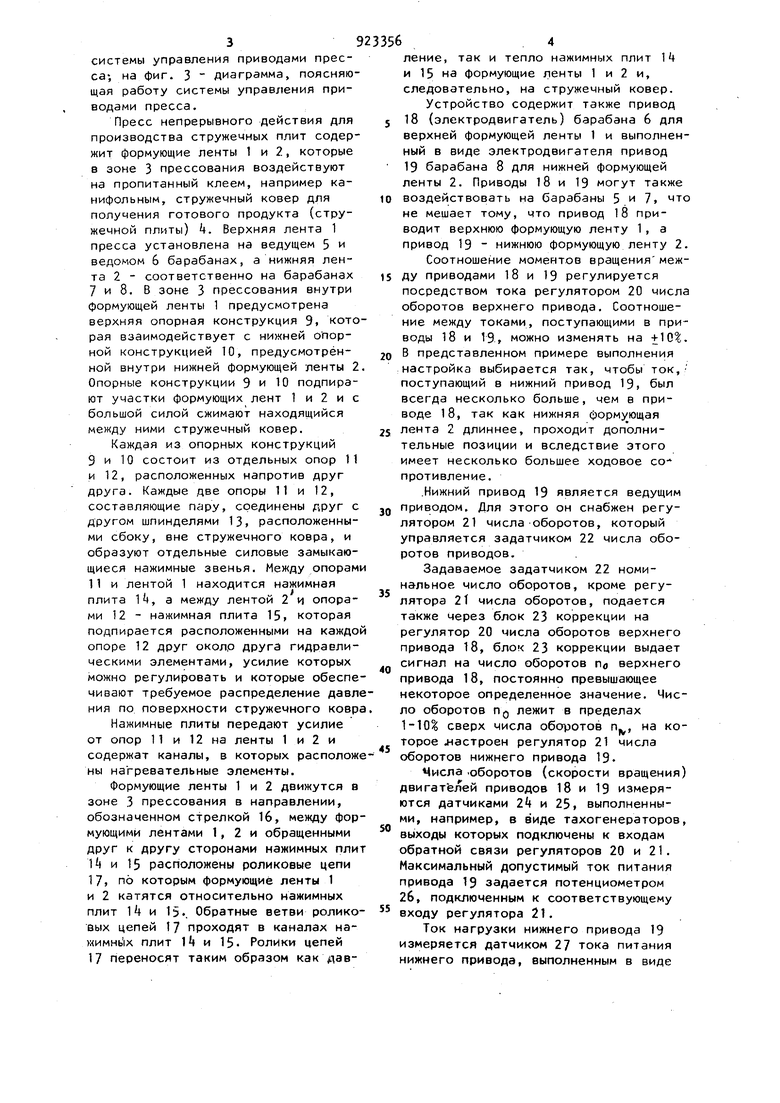

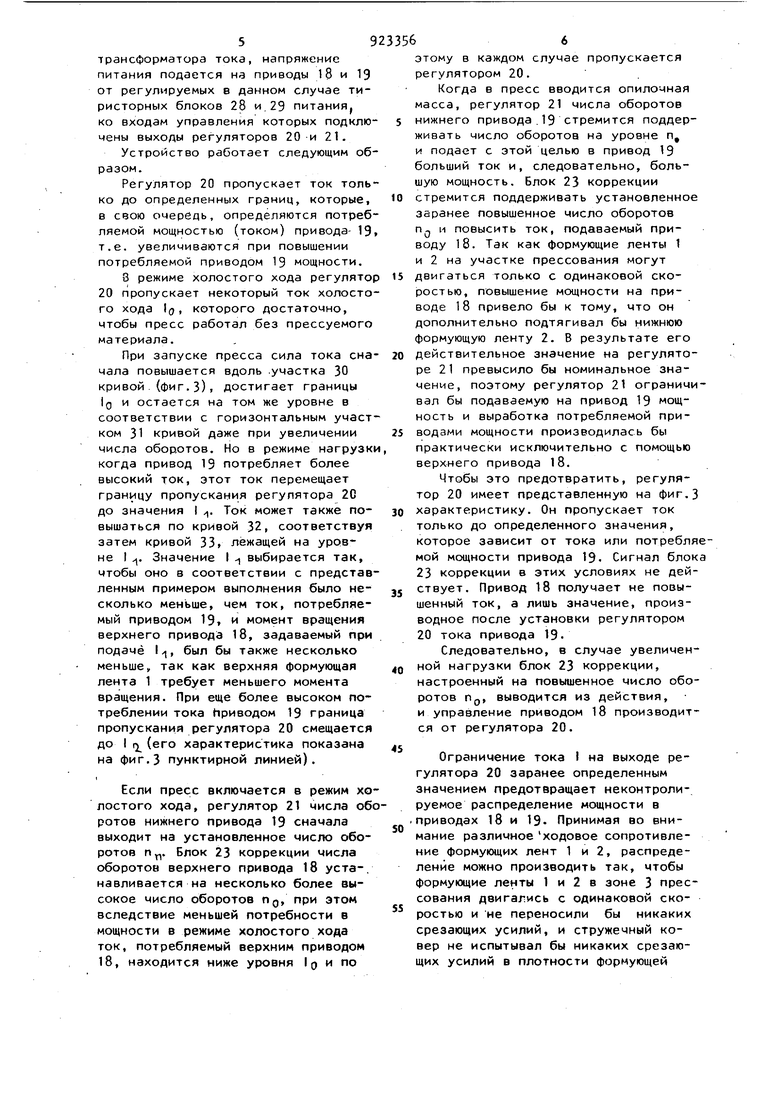

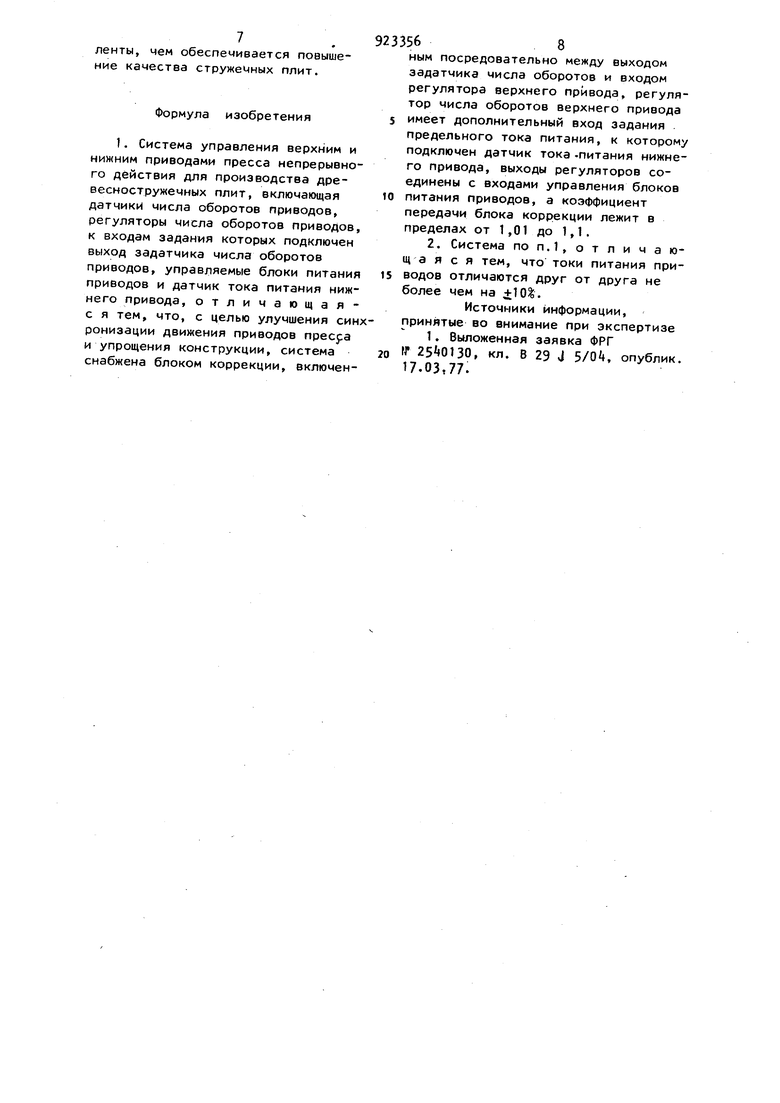

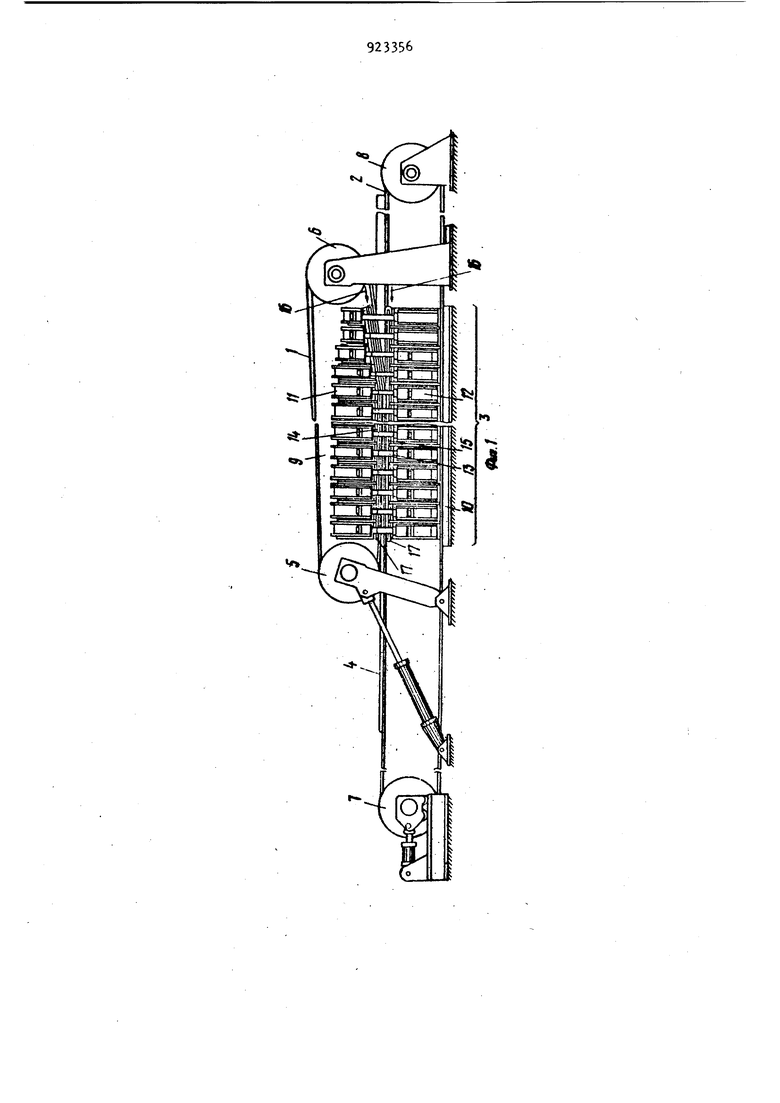

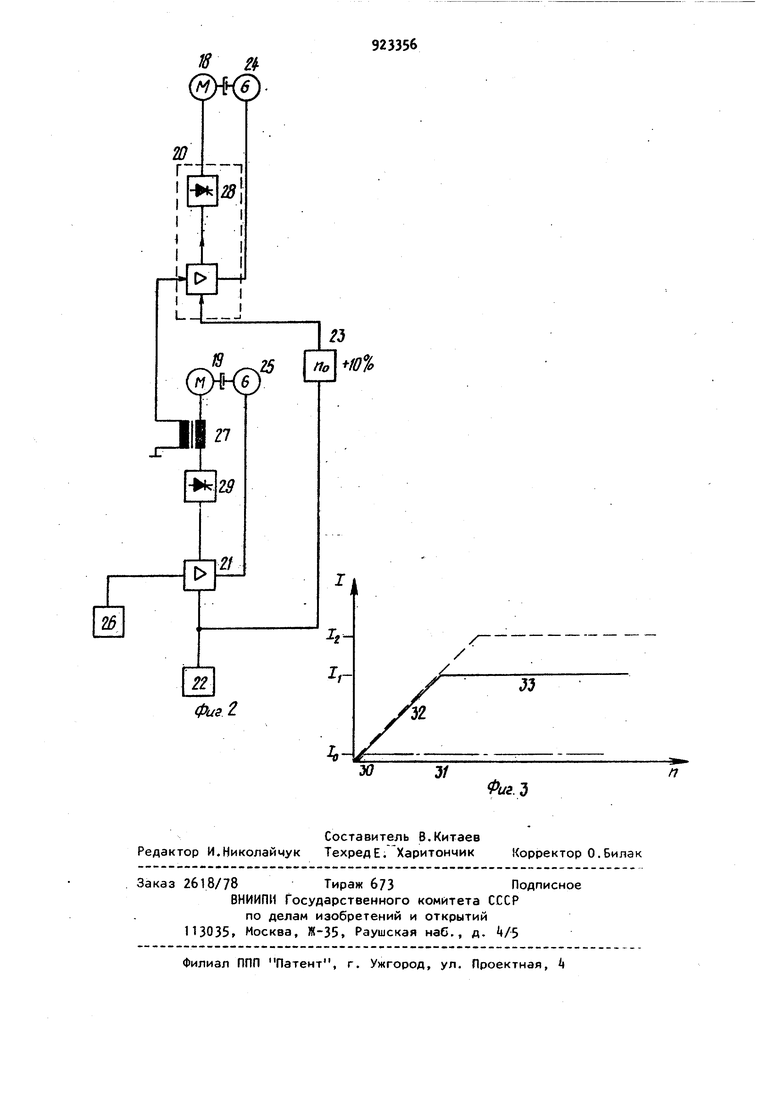

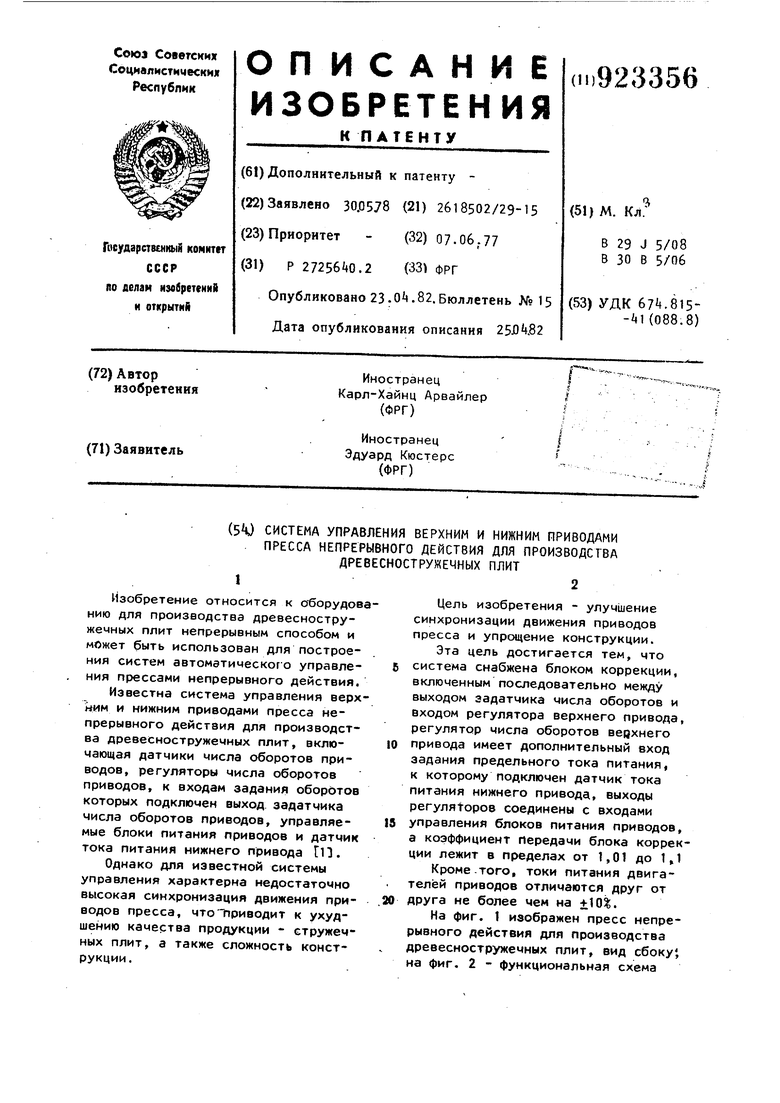

На фиг. 1 изображен пресс непрерывного действия для производства древесностружечных плит, вид сбоку; на фиг, 2 - функциональная схема системы управления приводами пресса-, на фиг. 3 диаграмма, поясняющая работу системы управления приводами пресса. Пресс непрерывного действия для производства стружечных плит содержит формующие ленты 1 и 2, которые в зоне 3 прессования воздействуют на пропитанный клеем, например канифольным, стружечный ковер для получения готового продукта (стружечной плиты) k. Верхняя лента 1 пресса установлена на ведущем 5 и ведомом 6 барабанах, а нижняя лента 2 - соответственно на барабанах 7 и 8, В зоне 3 прессования внутри формующей ленты 1 предусмотрена верхняя опорная конструкция 9. кото рая взаимодействует с нижней опорной конструкцией 10, предусмотренной внутри нижней формующей ленты 2 Опорные конструкции 9 и 10 подпирают участки формующих лент 1 и 2 и с большой силой сжимают находящийся между ними стружечный ковер. Каждая из опорных конструкций 9 и 10 состоит из отдельных опор 11 и 12, расположенных напротив друг друга. Каждые две опоры 11 и 12, составляющие пару, соединены ДРУ с другом шпинделями 13, расположенными сбоку, вне стружечного ковра, и образуют отдельные силовые замыкающиеся нажимные звенья. Между опорам 11 и лентой 1 находится нажимная плита 1, а между лентой 2 и опорами 1 2 - нажимная плита 15 которая подпирается расположенными на каждо опоре 12 друг околр друга гидравлическими элементами, усилие которых можно регулировать и которые обеспе чивают требуемое распределение давл ния по поверхности стружечного ковр Нажимные плиты передают усилие от опор 11 и 12 на ленты 1 и 2 и содержат каналы, в которых располож ны нагревательные элементы. Формующие ленты 1 и 2 движутся в зоне 3 прессования в направлении, обозначенном стрелкой 16, между фор мующими лентами 1, 2 и обращенными друг к другу сторонами нажимных пли И и 15 расположены роликовые цепи 17, по которым формующие ленты 1 и 2 катятся относительно нажимных плит k и 15.. Обратные ветви ролико вых цепей 17 проходят в каналах нажимнь|х плит Ц и 15- Ролики цепей 17 переносят таким образом как давление, так и тепло нажимных плит 1 + и 15 на формующие ленты 1 и 2 и, следовательно, на стружечный ковер. Устройство содержит также привод 18(электродвигатель) барабана 6 для верхней формующей ленты 1 и выполненный в виде электродвигателя привод 19барабана 8 для нижней формующей ленты 2. Приводы 18 и 19 могут также воздействовать на барабаны 5 и 7, что не мешает тому, что привод 18 приводит верхнюю формующую ленту 1, а привод 19 - нижнюю формующую ленту 2. Соотношение моментов вращениямежду приводами 18 и 19 регулируется посредством тока регулятором 20 числа оборотов верхнего привода. Соотношение между токами, поступающими в приводы 18 и 19, можно изменять на +10%. В представленном примере выполнения настройка выбирается так, чтобы ток, поступающий в нижний привод 19, был всегда несколько больше, чем в приводе 18, так как нижняя формующая лента 2 длиннее, проходит дополнительные позиции и вследствие этого имеет несколько большее ходовое со-противление. .Нижний привод 19 является ведущим Приводом. Для этого он снабжен регулятором 21 числа оборотов, который управляется задатчиком 22 числа оборотов приводов. Задаваемое задатчиком 22 номинальное число оборотов, кроме регулятора 2t числа оборотов, подается также через блок 23 коррекции на регулятор 20 числа оборотов верхнего привода 18, блок 23 коррекции выдает сигнал на число оборотов верхнего привода 18, постоянно превышающее некоторое определенное значение. Число оборотов OQ лежит в пределах 1-10% сверх числа оборотов п., на которое .настроен регулятор 21 числа оборотов нижнего привода 19. Числа .оборотов (скорости вращения) двигателей приводов 18 и 19 измеряются датчиками 2 и 25, выполненными, например, в виде тахогенераторов, выходы которых подключены к входам обратной связи регуляторов 20 и 21. Максимальный допустимый ток питания привода 19 задается потенциометром 2б, подключенным к соответствующему входу регулятора 21. Ток нагрузки нижнего привода 19 измеряется датчиком 27 тока питания нижнего привода, выполненным в виде трансформатора тока, напряжение питания подается на приводы 18 и 19 от регулируемых в данном случае тиристорных блоков 28 и.29 питания, ко входам управления которых подклю чены выходы регуляторов 20 и 21. Устройство работает следующим об разом. Регулятор 20 пропускает ток толь ко до определенных границ, которые, 8 свою очередь, определяются потреб ляемой мощностью (током) привода- 19 т.е. увеличиваются при повышении потребляемой приводом 19 мощности. 3 режиме холостого хода регулято 20 пропускает некоторый ток холосто го хода 1(7, которого достаточно, чтобы пресс работал без прессуемого материала. При запуске пресса сила тока сна чала повышается вдоль .участка 30 кривой. (фиг.З), достигает границы 10 и остается на том же уровне в соответствии с горизонтальным участ ком 31 кривой даже при увеличении числа оборотов. Но в режиме нагрузк когда привод 19 потребляет более высокий ток, этот ток перемещает границу пропускания регулятора 20 до значения I . Ток может также повышаться по кривой 32, соответствуя затем кривой 33 лежащей на уровне I. Значение I выбирается так, чтобы оно в соответствии с представ ленным примером выполнения было несколько меньше, чем ток, потребляемый приводом 19, и момент вращения верхнего приводд 18, задаваемый при подаче , был бы также несколько меньше, так как верхняя формующая лента 1 требует меньшего момента вращения. При еще более высоком потреблении тока Приводом 19 граница пропускания регулятора 20 смещается до I ij (его характеристика показана на фиг.З пунктирной линией). Если пресс включается в режим хо лостого хода, регулятор 21 числа об ротов нижнего привода 19 сначала выходит на установленное число оборотов п. Блок 23 коррекции числа оборотов верхнего привода 18 уста-, навливается на несколько более высокое число оборотов Пд, при этом вследствие меньшей потребности в мощности в режиме холостого хода ток, потребляемый верхним приводом 18, находится ниже уровня I и по этому в каждом случае пропускается регулятором 20. Когда в пресс вводится опилочная масса, регулятор 21 числа оборотов нижнего привода . 19 стремится поддерживать число оборотов на уровне п, и подает с этой целью в привод 19 больший ток и, следовательно, большую мощность. Блок 23 коррекции стремится поддерживать установленное заранее повышенное число оборотов OQ и повысить ток, подаваемый приводу 18. Так как формующие ленты 1 и 2 на участке прессования могут двигаться только с одинаковой скоростью, повышение мощности на приводе 18 привело бы к тому, что он дополнительно подтягивал бы нижнюю формующую ленту 2. В результате его действительное значение на регуляторе 21 превысило бы номинальное значение, поэтому регулятор 21 ограничивал бы подаваемую на привод 19 мощность и выработка потребляемой приводами мощности производилась бы практически исключительно с помощью верхнего привода 18. Чтобы это предотвратить, регулятор 20 имеет представленную на фиг.З характеристику. Он пропускает ток только до определенного значения, которое зависит от тока или потребляемой мощности привода 19. Сигнал блока 23 коррекции в этих условиях не действует. Привод 18 получает не повышенный ток, а лишь значение, производное после установки регулятором 20 тока привода 19. Следовательно, в случае увеличенной нагрузки блок 23 коррекции, настроенный на повышенное число оборотов Пд, выводится из действия, и управление приводом 18 производится от регулятора 20. Ограничение тока I на выходе регулятора 20 заранее определенным значением предотвращает неконтролируемое распределение мощности в приводах 18 и 19- Принимая во внимание различное ходовое сопротивление формующих лент 1 и 2, распределение можно производить так, чтобы формующие ленты 1 и 2 в зоне 3 прессования двигались с одинаковой скоростью и не переносили бы никаких срезающих усилий, и стружечный ковер не испытывал бы никаких срезающих усилий в плотности формующей

ленты, чем обеспечивается повышение качества стружечных плит.

Формула изобретения

t, Система управления верхним и нижним приводами пресса непрерывного действия для производства древесностружечных плит, включающая датчики числа оборотов приводов, регуляторы числа оборотов приводов, к входам задания которых подключен выход задатчика числа оборотов приводов, управляемые блоки питания приводов и датчик тока питания нижнего привода, отличающаяс я тем, что, с целью улучшения синронизации движения приводов пресса и упрощения конструкции, система снабжена блоком коррекции, включенным посредовательно между выходом задатчика числа оборотов и входом регулятора верхнего привода, регулятор числа оборотов верхнего привода имеет дополнительный вход задания предельного тока питания, к которому подключен датчик тока -питания нижнего привода, выходы регуляторов соединены с входами управления блоков

питания приводов, а коэффициент передачи блока коррекции лежит в пределах от 1,01 до 1,1.

2. Система поп.1,отличающ а я с я тем, что токи питания приводов отличаются друг от друга не более чем на ±10%.

Источники информации, принятые во внимание при экспертизе 1. Выложенная заявка ФРГ

ГГ25 0130, кл. В 29 J 5/0, опублик. 17.03,77.

«о

л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного изготовления древесностружечных плит | 1977 |

|

SU878187A3 |

| Пресс непрерывного действия для изготовления древесно-стружечных плит | 1981 |

|

SU1043024A1 |

| Установка для получения стружечно-клеевой массы в производстве древесностружечных плит | 1983 |

|

SU1115917A1 |

| Пресс | 1975 |

|

SU534371A1 |

| Устройство для формирования древесностружечного ковра | 1988 |

|

SU1629193A1 |

| Пресс для непрерывного изготовления древесностружечных плит | 1981 |

|

SU952660A1 |

| Устройство для непрерывного изготовления плит типа древесностружечных | 1974 |

|

SU532327A3 |

| Пресс для подпрессовки древесностружечного ковра в производстве плит | 1980 |

|

SU1054097A1 |

| Пресс непрерывного действия | 1974 |

|

SU559632A3 |

| В П Т Б ФОНД 5-^"»' 2^"f\ »a!;";:^ii' tii^ | 1973 |

|

SU393120A1 |

Авторы

Даты

1982-04-23—Публикация

1978-05-30—Подача