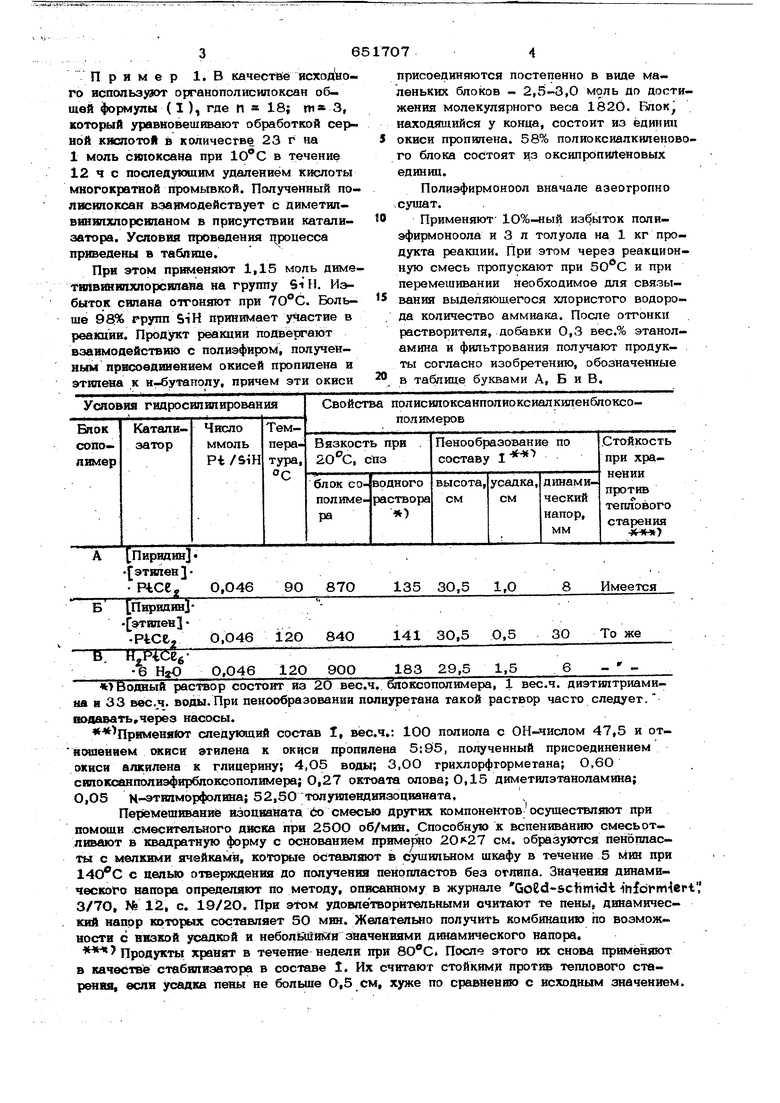

Изобретение относится к способу получения полисилоксанполиоксиалкиленблок сополимеров, которые могут быть нспол зованы в качестве текстильно-вспомогательных средств, в косметике, в качест ве пеногасителей и деэмульгаторов для эмульсий масло в воде. Известен способ получения полисил- оксанполиоксиалкиленблоксополимера вза имодействием органополисилоксана, содержащего, группы 5л Н, с вннилсипаном общей формулы СНг(;и-$1 Y ЛЗ-Р где R - метш, бутил; Р - 1; 2; X - хлор, , алкоксиостаток с 1-4 атомами углерода, в присутствии катализатора гидросилилирования с последующей обработкой полученного продукта полиоксиэгигтейоксяпропипенмоноолом молекртярного веса 1800-3000 или его смесью с пропиловым спиртом. Исходные органополисилоксаны содержат концевые группы SiH l. Полученные блоксополимеры характеризуются недостаточной пеногасяшей активностью, Целью изобретения является повышение пеностабилизируюшей активности полисилоксанполиоксиалкиленблоксополимера. Цель достигается тем, что в качестве органополисилоксана, содержащего группы SiH, используют соединение общей формулы )за) где П 18-84; т 1,57-6. 36 Пример l.B качестве исходного использ от органополисипоксан общей (I ), где п 18; rti 3, который уравновешивают обработкой серной кислотой в количесгве 23 г на 1 моль сипоксана при в течение 12 ч с последующим удалением кислоты многократной промывкой. Полученный полисилоксан взаимодействует с диметипвинипхлорсщаном в присутствии катализатора. Условия проведения п рриесса приведены в таблице. При этом применяют 1,15 моль диме типвшшлхлорсипана на группу Si f 1. Избыток силана отгоняют при . Больше 98% групп Si Н принимает ушстие в реакции. Продукт реакции подвергают взаимодействию с полиэфиром, полученным присоединением окисей пропилена и этилена к н утанолу, причем эти окиси 7 присоединяются постепенно в виде маленьких блоков - 2,,0 моль до достижения молекулярного веса 182О. Глок находящийся у конца, состоит из единиц окиси пропилена. 58% полиоксиалкиаенового блока состоят из оксипропиЛеновых единиц. Полиэфирмоноол вначале азеогропно сушат. Применяют 10%-ный избыток полиэфирмоноола и 3 л толуола на 1 кг продукта реакции. При этом через реакционную смесь пропускают при и при перемешивании необходимое для связывания выделяющегося хлористого водорода количество аммиака. После отгонки растворителя, добавки О,3 вес.% этаноламина и фильтрования получают продукты согласно изобретению, обозначенные в таблице буквами А, Б и В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕПОПОЛИУРЕТАНА | 1969 |

|

SU417954A3 |

| Способ получения эластичных пенопо-лиуРЕТАНОВ | 1975 |

|

SU797587A3 |

| Способ получения пенополиуретанов | 1975 |

|

SU615865A3 |

| Способ обезвоживания нефтяных эмульсий | 1973 |

|

SU507252A3 |

| Способ получения пенополиуретана | 1977 |

|

SU797588A3 |

| Способ получения пеноматериалов | 1976 |

|

SU850009A3 |

| Способ регулирования роста злаковых растений | 1980 |

|

SU932965A3 |

| Способ разделения водосодержащих нефтяных эмульсий | 1981 |

|

SU1097201A3 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ПОЛИОЛОВ | 2002 |

|

RU2312112C2 |

| Способ получения эластичногопЕНОпОлиуРЕТАНА | 1979 |

|

SU836016A1 |

« Во|Шый раствор состоит из 20 вес.ч. блоксополимера, 1 вес.ч. диэтилтриамина я 33 вес.ч. воды. При пеноовразовании полиурегана такой раствор часто следует. ш лавать,через насосы.

ПрименяЮт следующий состав I, вес.ч.; 100 полиола с ОН-числом 47,5 и отношением 1ЖИСИ этилена к окиси пропилена 5:95, полученный присоединением окиси алкилена к глицерину; 4,05 воды; З.ОО грихлорфторметана; О,6О силоксанполиэфирблоксополимера; 0,27 октоата олова; 0,15 диметилэтаноламина; 0,05 N-этилморфолина; 52,50толуилендиизоцианата.

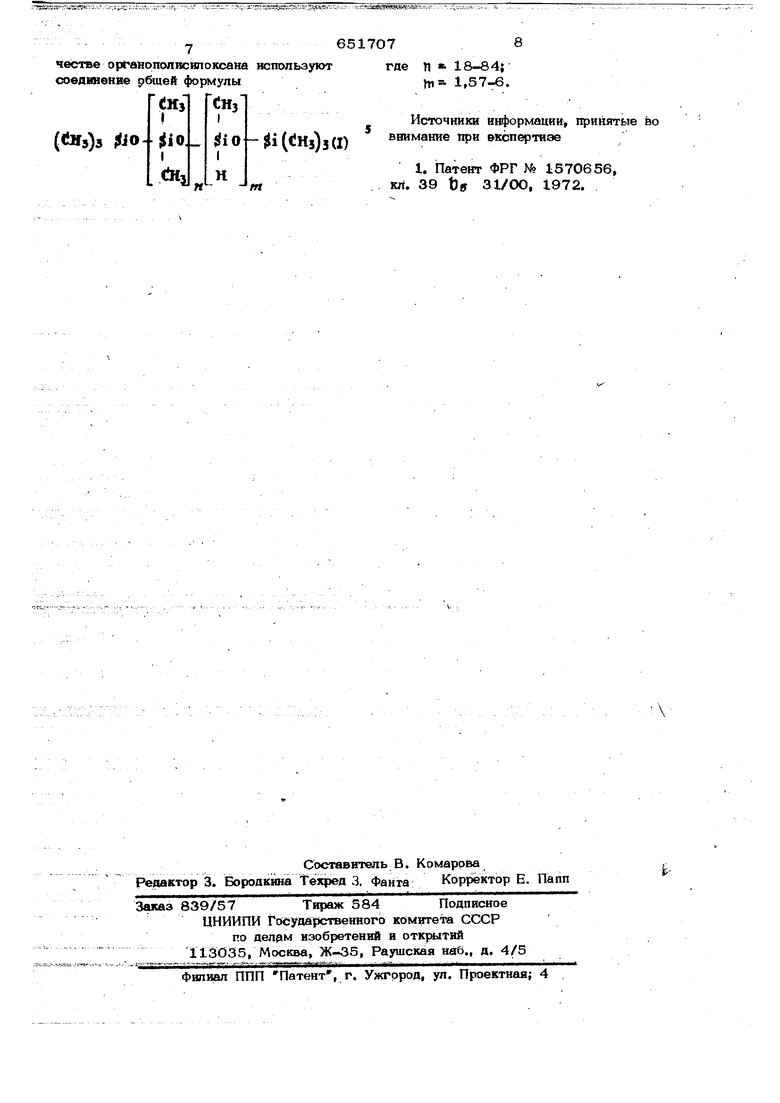

Перемешивание нзоцваната 6о смесью других компонентовосуществляют при помощи .смесительного диска при 25ОО об/мин. Способную к вспениванию смесь отливают в квадратную форму с основанием примерно см. образуются пенопласты с мелкими ячейками, которые оставляют в сушильном шкафу в течение 5 мин при с целью отверждения до получения пенопластов без огпипа. Значения динамического напора определяют по методу, описанному в журнале GoEd-sctimidi infdrni-lert, 3/7О, № 12, с. 19/2О. При этом удовлетворительными считают те пены, динамический напор крторлх составляет 50 мин. Желательно получить комбинацию по возможности с низкой усадкой и неболШи1уги значениями динамического напора. Продукты хранят в течение недели при 80°С. После этого их снова применяют в качест&е стабилизатора в составе 1. Их считают стойкими против теплового старения, если усадка пены не больше О,5 см, хуже по сравнению с исходным значением. Из габлииы видно, что свойства полученных блоке о пол и мер ОБ практически не зависят от условий получения; они отлича ются хорошей воспроизводимостью реоло IHuecKiix свойств, высоким пеностабнлизи руюишм эффектом и стойки при хранении, По аналогичному рецепту и при одина ковых условиях вспенивания проводят опы ты с соединениями, полученными в извес ном способе. Наблюдается спад пены до 4 см при максимальной высоте 28 см. Пример 2. Исходный органополисилоксан получают частичным гидролизом диметилдихлорсилана и метилдихпорсклана ( } - 4О, ni З). Этот продукт уравновешивак т обработкой метансупьфо- кислотой в количестве 1,46 моль на 1 моль хлореилоксана при 50 С в течение 14 ч с последукщим выделениеь избытка метансульфокисдоты. Полисилоксан содержит 0,610 г-эквивалент киспоты/г. Затем нагревают до, и прикапывают смесь 1,15 моль диметийвинил хлорсилана и 0,045 ммоль комплекса пиридин этилен PtCE группу на группу iH. Избыто.к силана отгоняют при и давлении 20 мм рт.ст. Полученный продукт имеет кислотное число l,4O2iO г-эквивалент/г. Это соответствует теоретическому значению при содержании SiH в исходном продукте 0,958 г- КБИвалент/г. Образовавшийся продукт обрабатывают полиоксиэтиленоксипропиленмоноолом, полученным по примеру 1, но с молеку- лярным весом ЗООО. Обработку ведут аналогично примеру 1, но в качестве растворителя применяют 4 л толуола на 1 кг продукта реакции. Вязкость полученного блоксополимера 2937 спз при . Вязкость водного раствора при 2О С 211 спз. Продукт представляет собой очень хороший пеностабилизатор для мягких пен из полиуретана. Если этот продукт применять в указанном в таблице составе в качестве пеностабилизатора, то уже при ОД вес.ч, его в составе вместо указанных там 0,6 вес.ч. образуется стабильная пена. В концентрации О,О1-О,1 вес.ч. такой продукт пригоден и в качестве регулятора ячеек для так называемых холодных пен. Пример 3. Исходный уравнове-. шенный по примеру 1 органополисилоксан общей формулы ( I ), где п 84, , подвергают взаимодействию с винилметил- изопропоксихлорсиланом при полной реакции групп SiH. Образовавшийся продукт обрабатывают смесью 50 мол.% изопро- ПШ1ОВОГО cniqDTa и 50 мол.% полиоксиэтиленоксипропиленмоноола по примеру 2. Получают блоксополимер, вязкость которого при 20°С составляет 17780 спз. Вязкость водного раствора 356 спз. Продукт является очень хорошим пеностабилизатором дЛя мягких и жестких пен из полиуретана, полученных по одноступенчатому способу на основе полиэфиров. Пример 4. Исходный органополисялоксан общей формулы (I ), где П Si 28,71 in If5-7, содержащий остаточный хлор, уравновешивают нагреванием с О,О1 вес.% хлорного железа в несильном потоке хлористого водорода и подвергают взаимодействию при с винилметилбутилхлорсиланом аналогично примеру 1. Полученный продукт обрабатывают полиоксиэтиленоксипропияен- моноолом по примеру 2. Получают блоксополимер, вязкость которого составляет при 2О С 41Ю спз. Вязкость водного раствора при 238 спз. Продукт является очень хорошим пеностабилизатором. 0,25 вес.ч. его в составе по таблице достаточно для стабилизации пены такик образом, . чтобы усадка была не больше 1 см. Тактх образом, по способу согласно изобретению получают полисилоксанпо- лиоксиалкиленблоксополимеры с повышенной пеностабилизирующей активностью. Формула изобретения . Способ получения полисилоксанполиок сиалкипёнблоксополимеров взаимодействием органополисипоксана, содержащего группы 5iH, с бинилсиланом общей формулыtH2«CJH-$i де R - метил, бутил; P-1J2. X - хлор, ал.коксиостаток с 1-4 атоами углерода, в присутствии катализаора гидросилилирования с последующей бработкой полученного продукта полвксиэтиленоксипропиленмоноолом молекуярного веса 1800-3000 или его смесью пропиповым спиртом, отличаюийся тем, что, с целью повышения еностабилнзируюшей активности, в ка-

используют

651707

8

где П 18-84; т 1,57-6.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-03-05—Публикация

1976-02-04—Подача