йые вещества микробного жира не выпадают вмесТ с фосфопипйдами, и этот активный по смазочному действию компонент без потерь переходит в смазку. Ацетоновый раствор яшра, отделенный от осадка фосфолипидов, обрабатывают при перемешивании избытком концентрированного раствора щелочи. При этом образуются кристаллические соли жирных кислот, а не воднь1Й раствор мыл, соли отделяют, промывают ацетоном, сушат от растворИ( теля и получают порошкообразное мыло. Нейтрализованную ацетоновую мисцеллу после отделения солей жирных кислот упариЕают, отгоняют легколетучие вещества и получают смазку.

Обработку микробного гкира ацетоном и щелочью проводят в интервале температур 35-45 С. Нижний предел температуры исключает кристаллизацию и выпадение в осадок ацетонорастворимых компонентов, а также обеспечивает получение осадка фосфолипидов в виде расплава, легко растворимого в минеральном масле, а верхний предел .ограничен интенсивностью испарения ацетона и термолабильностью фосфодипидов.

Обработку микробного жира ацетоном проводят при весовом соотношении от

1:2 до i:4, что обусловлено различным исходным содержанием в микробном жире фосфолипидов и необходимостью достижения требуемой полноты их осаждения, а также изменениями температурного режима процесса осаждения.

Микробньтй жпр в виде ацетоновой мисцеляы обрабатывают раствором едкой щелочи концентрацией не менее 5О% при избытке 50-100%,

П р и м е р 1. К 5ОО г микробного жира, пЪлученного экстракцией бензином из дрожжей рода Coinclidd , выращенных на очищенных жидких П -парафинах, при непрерывном перемешивании добавляют 2000 г ацетона, доводят температуру реакционной массы до 45 Си продолжают перемешивание в течение 20 мин затем смеси дают отстояться 15 мин., ацетоновую мисцеллу декантируют - -отделают от расплава фосфолипидов и белковых веществ, выпавших в. осадок. Осадок, содержащий частично ацетон и жир, растворяют при перемешивании в течение 5 мин., при 40 С Б 1ОО г минерального масла (веретенное)и получают 25О г6О%-ного концентрата фосфолипидов.

Ацетоновую мпсцеллу при интенсивном перемешивании в течение ЗО мин при

45 С обрабатывают водным раствором 32 г едкого натра концентрацией 550 г/л при избытке 100%. Образовавшиеся кристаллические соли жирных кислот отделяют фильтрацией от нейтрализованной мисцеллы, промывают 250 г чистого ацетона, сушат от остаточного ацетона и получают 130 г порошкообразных солей жирных кислот.

Нейтрализованную ацетоновую мисцеллу упаривают до полного отсутствия ацетона и дистилляцией с паром при 120 С и остаточном давлении 7 мм рт.ст, в течение 1,5ч частично отгоняют углеводороды (19 г). При этом получают 219,7 г смазки.

Пример2.К 500 г микробного жира, полученного экстракцией бензином дрожжей (культура Н-542), выращенньХх на дизельном топливе, при непрерьшном перемешивании добавляют 1000 г ацетона, доводят температуру смеси до 35 С и продолжают перемешивание в течение 10 мин, затем смесь отстаивают 15 мин ацетоновую мисцеллу декантируют и при. интенсивном перемешивании в тече1ше 30 мин при 35 С обрабатывают водным раствором 14,8 г едкого калия концент рацией 500 г/л при избытке 50%.

Образовавшуюся суспензию солей жирньрс кислот в ацетоновой мисцелле фильруют, соли г омьшают чистым ацетоном, сушат и получают порошок солей жирных кислот в количестве 54,0 г.

Мисцеллу упаривают до полного отсутствия ацетона и дистилляцией с паром при 14О С и остаточном давлении 5 мм рт.ст. в 4 ч отгон5пот углеводороды (161,0 г), при этом получают 208,8 г смазки.

К расплавленному осадку фосфолипидов и белковых веществ добавляют при перемешивании минеральное масло и получают 139,3 г 60% фосфатидного концентрата.

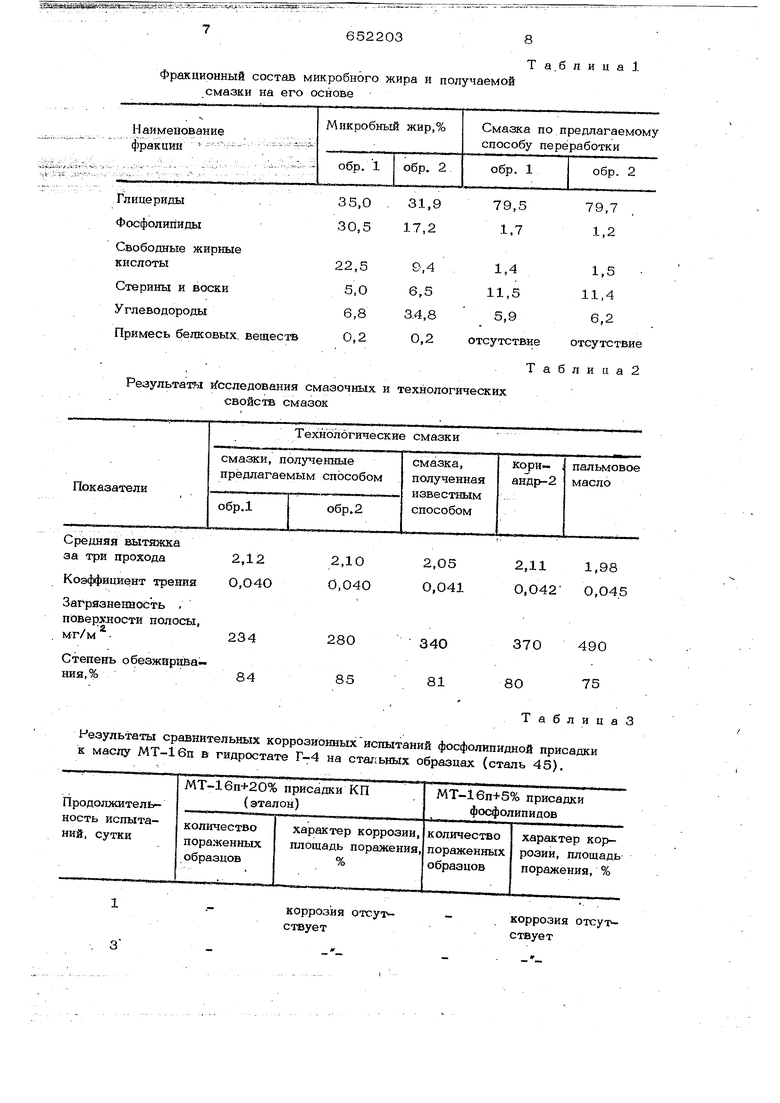

СраЁнительный анализ фракционного. состава получаемых смазок из различных по исходному составу микробных жиров (см.табл.1) подтверждает возможность получения стабильного состава смазки предлагаемым способом при колебании содержания свободных жирных кислот в исходном сырье.

Таким образом воскообраэ1Ш.е вещества не теряются при такой обработке, а концентрируются в смазке до 12%, что положительно отражается на ее эффективности (см. табл.2). Смазки, получе1шые предлатаемым способом, испытаны в сравнении со смаз кой, полученной по известному способу, смазкой Кориандр-2 и пальмовым мас лом при прокатке полос стали 08 кп на стане 180/400x370 ЦНИИЧМ. Резульгтаты испытаний приведеныв табл.2. Полученные по предлагаемому способу смазки (обр.1 и 2) по смазочным и технологическим свойствам в сравнении со смазкой, полученной по известному способу и известными промышленными смазками, не только более эффективны:, но и проявляют стабильные уровни эф- фективности по уменьшению сил внешнего трения (коэффициента трения), что важно для улучшения кинематических и энергосиловых параметров прокатки. Сма ки (обр. 1 и 2) также обеспечивают луч шую чистоту поверхности металла, что положительно влияет на качество прокатной продукции. Применение смазки на основе микробного жира (обр.1 и 2) позволит значительно стабилизировать параметры техно логического процесса обработки металлов давлением, повысить качество готовой продукции и заменить применяемые смазочные средства на основе растительных в том числе и пишевых, масел. Полученные предлагаемым способом порошкообразные соли жирных кислот опробированы цри волочении низкоуглеродистой проволоки марки БСТ-ОМ на стане ГСВ-5/550. В качестве эталона использован стандартный мыльный порошок. Маршрут волочения, мм: 6,5-5,2-4,2-3,6-2,95,2,5. На испытумых солях . жирных кислот протянуто по 7 т проволо ки. Удельный расход стандартного мыльного порошка - 0,39 кг/т, солей,жирных кислот ПО0,35 кг/т. Использование солей жирных кислот микробного жира в сравнении со стандарт ным МЫЛЬНЫМ порошоком обеспечивает устойчивый процесс волочения. Замена волок не проводилась. Санитарно-гигиенические условия аналогичны условиям при работе на стандараюном мыльном порошке. Таким o6pa3ONf, полученные соли жирных кислот пригодны для замены стандартного мыльного порошка, изготовленного из пищевого жирового сырья, при во- лочении низкоуглеродистой проволоки по принятым для мыльного порошка ре жимам. Получаемый расплав фосфолипидов ле: ко (практически мгновенно) смешивается с любым минеральным маслом, что позволяет непосредственно получать готовый продукт - присадку. Фосфолипидная присадка испытана в рабочеконсерваиионных маслах в качестве антикоррозионной присадки. Точечная коррозия стальных образцов, защищенных масло.м МТ-16п с 5% фосфолипидной присадки, на 20% площади появилась через 120 суток испытаний, тогда как у образцов стали, защищенных маслом МТ-16п с 20% присаддси КП, уже через 40 суток испытаний на 3 5% площадипоявилась язвенная коррозия (см. табл.3). Это подтверждает высокие защитные свойства фосфолипидной присашси. Осуществление предлагаемого способа обеспечивает возможность получения ценных для народного хозяйства продуктов; смазки для холодной и теплой обработки мета.плов высокого качества, порошкообразных солей жирных кислот и расплава фосфолипидов, легкосовместимого с минеральным маслом, что позволяет получать товарный прбдукт - присадку без дополнительных энергозатрат. Способ предусматривает полную утилизацию сырья - микробного жира и обеспечивает стабилизацию состава и качества получаемой смазки независимо от колебаний фракционного состава исходного микробного жира. По предлагаемому способу возможно непосредственное получение порошкообразных солей жирных кислот. Технико-экономическая оценка переработки микробного жира по предлагаемому способу показала, что .себестоимость получаемых продук.тов значительно ниже себестоимости аналогичных продуктов из пищевого сырья. Экономический эффект, который может быть получен от замены пищевого сырья, используемого для .про изводства смазки для холодной и теплой обработки металлов давлением, фосфолипидоБ и порошкообразных солей жирньгх кислот, по ориентировочным расчетам составляет , руб/т По смазке По фосфолйпидам По жирных кислот

652203

Фракционный состав микробного жира и получаемой смазки на его основе

8

Та,блица.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазки для холодной и тепловой обработки металлов давлением | 1978 |

|

SU763456A1 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ПРОКАТКИ ЦВЕТНОЙ ЛЕНТЫ | 2005 |

|

RU2281318C1 |

| СМАЗЫВАЮЩИЕ ВЕЩЕСТВА, СОДЕРЖАЩИЕ ЛИГНОСУЛЬФОНАТ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2011 |

|

RU2554873C2 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1825530A3 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ "РЕСУРС-ДИЗЕЛЬ" | 1992 |

|

RU2019563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩЕННЫХ ПОЛИМОЧЕВИНОЙ КОНСИСТЕНТНЫХ СМАЗОК НА ОСНОВЕ ПРОИЗВОДНЫХ ЛИГНИНА, КОНСИСТЕНТНЫЕ СМАЗКИ И ИХ ПРИМЕНЕНИЕ | 2016 |

|

RU2712238C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ "РЕСУРС-ФОРТЕ" | 1992 |

|

RU2019562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2205208C1 |

| СОСТАВ ТУАЛЕТНОГО МЫЛА | 2005 |

|

RU2291191C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2043395C1 |

Свободные жирные кислоты Стерины и воски Углеводороды Примесь белковых, веществ Результат Исследования смазочны свойств смазок

Показатели

Средняя вытяжка за три прохода

Коэффициент трения

Загрязненность поверулости полосы, мг/м

Степень обезжврива-

ния,% коррозия отсут ствует

ТаблицаЗ коррозия ствует 1,5 . отсутствие отсутствие Т а б л и ц а 2 еских отсутФормул

бретения

изо

Продолжение табл. 3

,1:2 до 1:4, а после отделения фосфолипидов ацетоновый раствор обрабатывают избытком раствора щелочи концентрацией не менее 50% с удалением выпавшего осадка солей жирнь1Х кислот.

Источники информации, принятые во внимание при экспертизе

. 1. Авторское свидетельство СССР № 493499, кл. С 10 М 1/04, 1973.

Авторы

Даты

1979-03-15—Публикация

1976-01-16—Подача