Ранее пружины с витками удлиненной фо:рмы с точным шагом межДУ НИМ,И изготовлялись из ПРОВОЛОки углеродистой стали. Они назива.:шсь на токарных стайках без развода витков на шаг на плоских онравках, соответству1ош,их профилю пружины. После навивания для снятия внутренних напряжений пружины на оправках подвергались отжигу в селитровых ваннах и промывке в горячей воде. После этого пружины снимались с оправок, производился отсчет витков и рубка пружин на секции с требуемым числом витков. Затем производился развод

пружины на шаг. Эта операция делалась вручную. Лишний развод и обратная подгибка до размера uisra создавали перекручивание BHT. в сечении, опасном дляр-аботы пружины. После этой операции пружины подвергались закалке.

Этот трудое1мкий технологический процесс не обеспечивал качества, предъявляемого к этим пружинам, и сопровождался большим бракомДля проволоки же, имеюш,ей значительную упругость, П1ри,веден«ая выше технологИЯ совершенно непригодна, так как после снятия с оправки, ввиду большой упругости

проволоки, пружина разривается, принимая вид спутанного пучка проволоки звездообразной формы. Для снятия внутренних напряжений нельзя производить отжига на оправке, так как ценные свойства проволоки, име;ош,ей значительную упругость, при этом почти всегда пропадают.

Изобретенный станок производит одновременна навивание витков пружины из проволоки, имеющей .значителуную упругость, и развод этих витков на шаг.

В основу конструкции станка положены два основных принципа. Первый направлен на устранение отдачи проволоки после операции навивания пружины и получение витков с параллельными сторонами, расположенных в одной плоскости. Это достигнуто за счет перегиба проволоки при .навивании каждого витка на угол больший, чем этого тр1ебует окончательная форма витка, причем предусмотрена также регулировка угла перегиба, который может меняться в заВИсимости от колебаний упругости проволоки в разных бунтах.

Второй принцип направлен на получение развода -витков пружины на шаг, путем применения возвратно-пОС тупательно движущегося питателя для подачи атроволоки на оправку под углоад к направлепию, по которому происходит навивание витков, пружины.

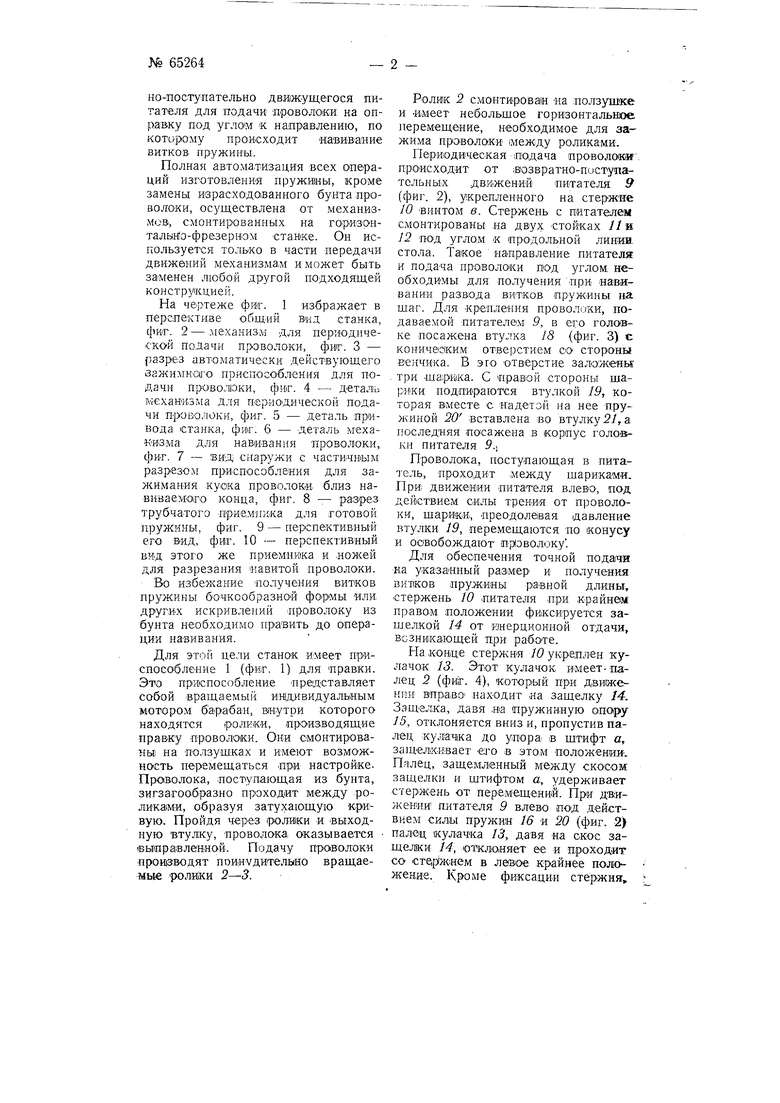

Полная автоматизация всех операций изготовления пружи1ны, кроме замены израсходо,ванного бунта проволоки, осуществлена от механизмов, смонтированных на го-ризонталыйо-фрезерном станке. Он используется только в части передачи движений механизмам и может быть заменен любой другой подходящей конструкцией.

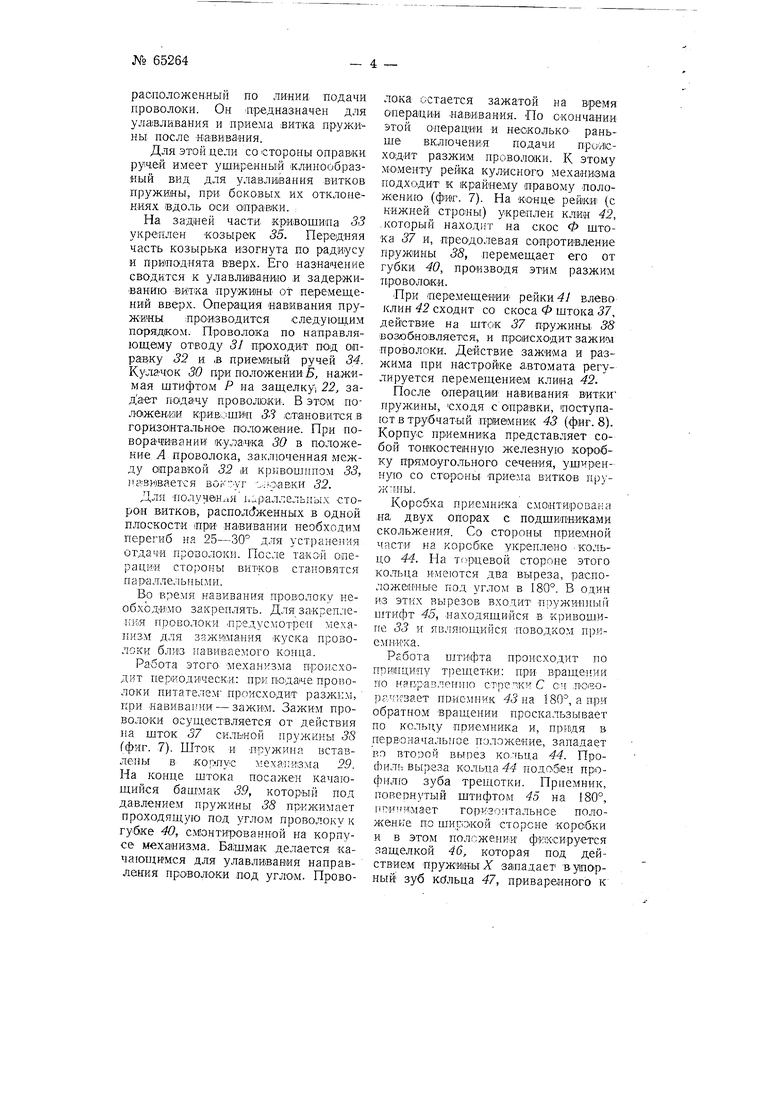

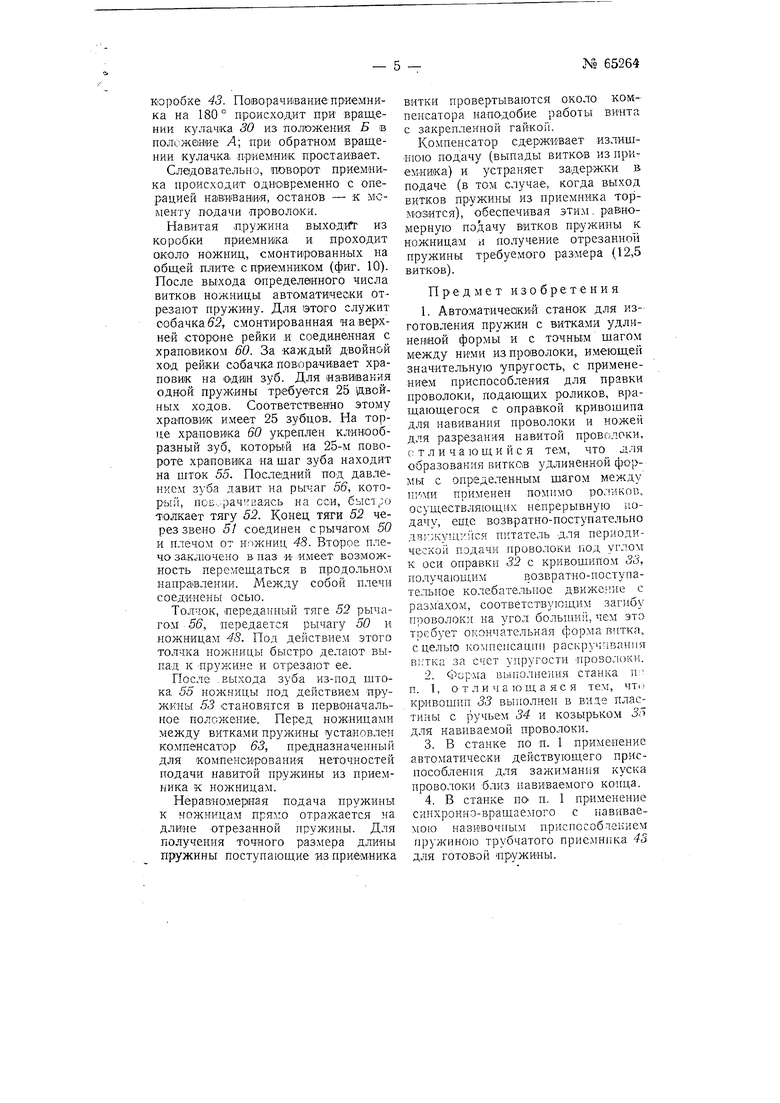

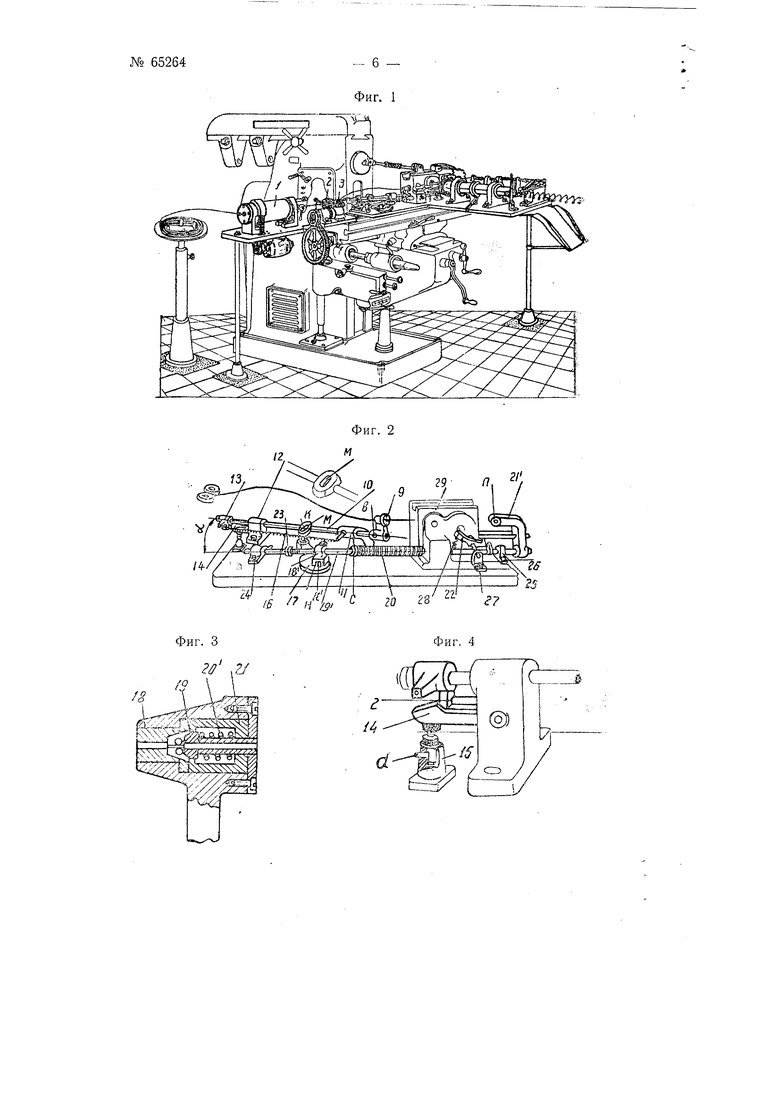

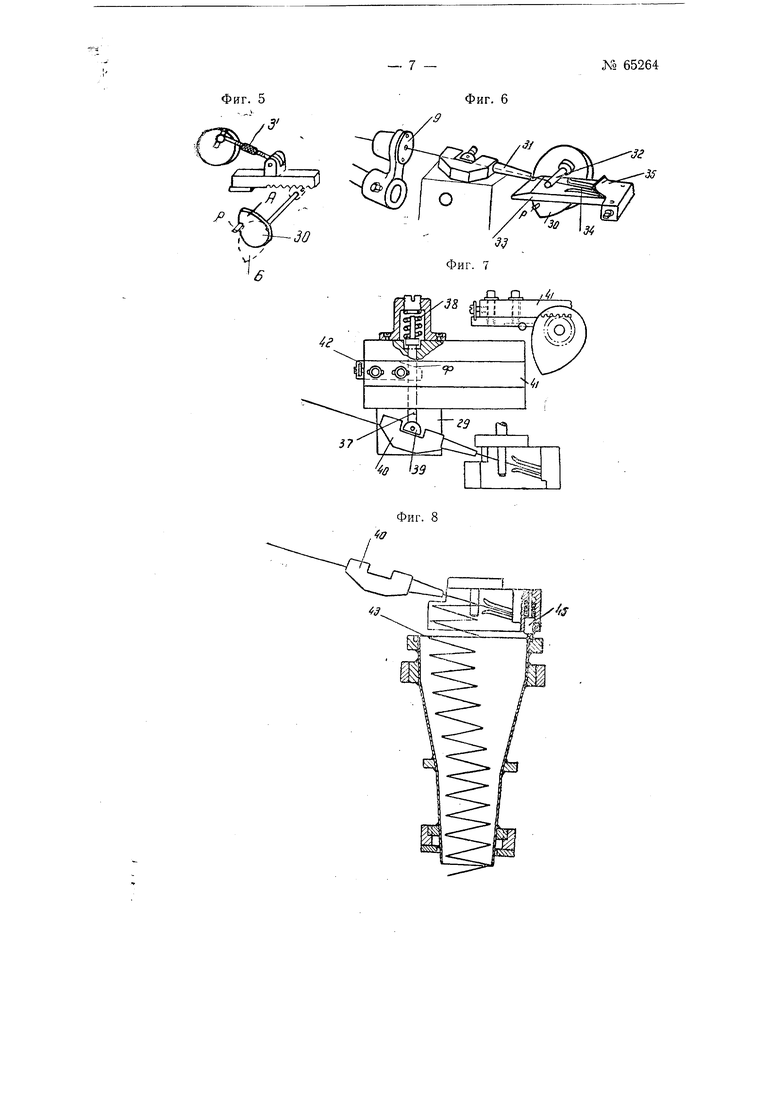

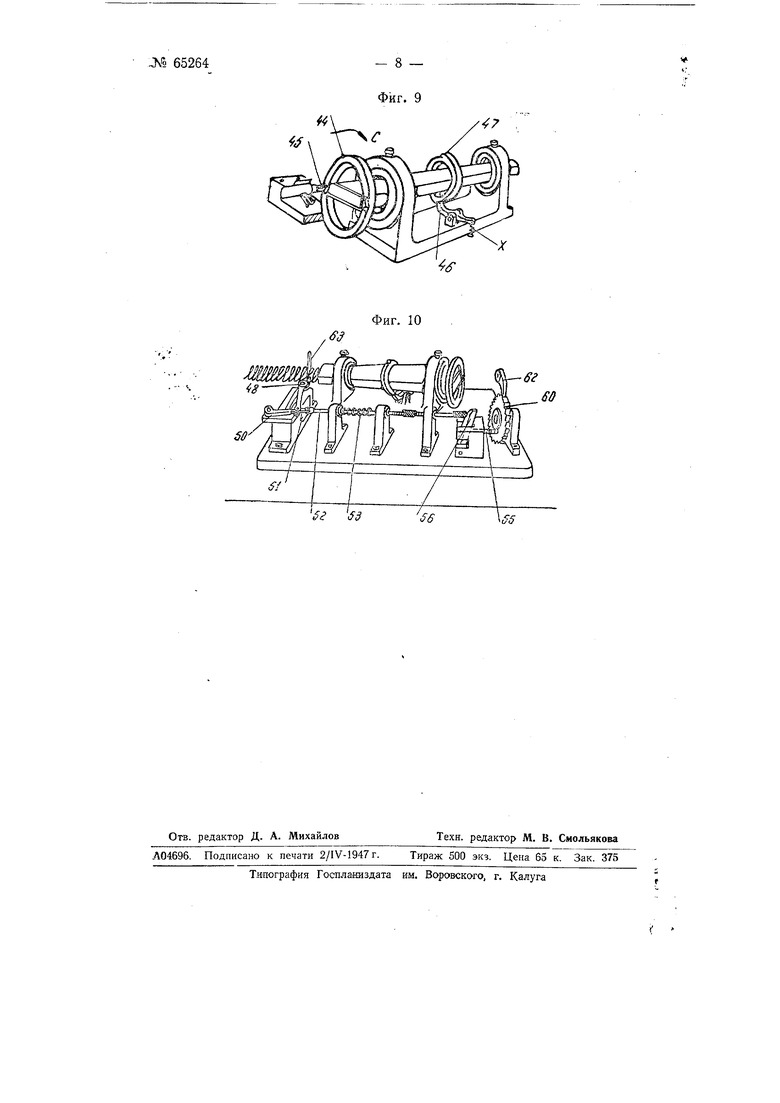

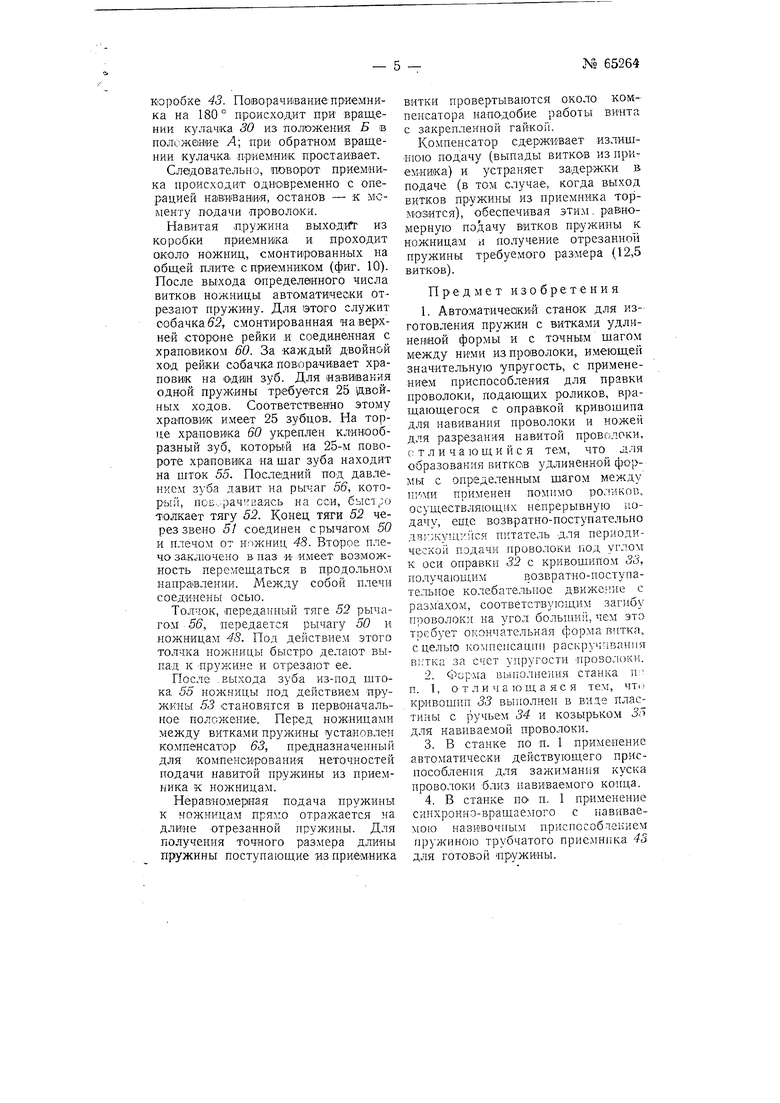

На чертеже фиг. 1 избражает в перспективе общий Вид станка, фит. 2 - механизм для периодической подачи проволоки, фиг. 3 - разрез автоматически действующего зажимного приспособления для подачи проволоки, фи1Г. 4 - д-еталю механизма для периодической подачи Проволоки, фиг. 5 - деталь привода станка, фиг. 6 - деталь мехакизма для навивания проволоки, фиг. 7 - вид снаружи с частичным разрезом приспособления для зажимания куска проволока близ навиваемого конца, фиг. 8 - разрез трубчатого приемника для готовой г ружины, фиг. 9 - перспективный его вид, фиг. 10 -- перспективный вид этого же приемнужа и ножей для разрезания навитой проволоки. Во избежание получения витков пружины бочкообразной фОрады или других искривлений проволоку из бунта необходимо править до операции навивания.

Для этой цели станок имеет приспособление 1 (фиг. 1) для правки. Это приспособление представляет собой вращаемый ин1дивидуальным мотором барабан, В1нутри которого находятся 1РОЛИКИ, производящие правку проволоки. Они омонтнрова(Ы1 на ползушках и имеют возможность перемещаться при настройке. Проволока, поступающая из бунта, зигзагообразно проходит между роликами, образуя затухающую кривую. Пройдя через ролики и выходную втулку, проволока, оказывается «ьшравлевной. Подачу проволоки производят поинудителыно вращаемые ролиКи 2-5.

Ролик 2 смонтирован на ползушке и имеет небольшое горизонтальное перемещение, необходимое для зажима проволоки 1между роликами.

Периодическая подача проволоки происходит от возвратно-поступательных движений питателя 9 {фтг. 2), укрепленного на стержне W винтом в. Стержень с питателем смонтированы на двух стойках //и 12 под углом -к продольной линии стола. Такое направление питателя и подача проволоки под углом, необходимы для получения при .навивании развода витков пружины на шаг. Для крепления проволоки, подаваемой питателе-м 5, в его головке посажена втулка 18 {фиг. 3) с коническим отверстием со стороны еенчика. В эго отверстие заложены . три ша:ри ка. С правой стороны шарики подпираются втулкой 19, которая вместе с надетзй на нее пружиной 20 вставлена во втулку 2/, а последняя посажена в корпус головки питателя 5.,

Проволока, поступающая в питатель, проходит .между шариками. При движении питателя влево под действием силы трения от проволоки, шарики, преодолевая давление втулки 19, перемещаются по конусу и освобождают проволоку .

Для обеспечения точной по.да1чи на указанный размер и получения витков пружины равной длины, стержень 10 .питателя при крайнем право.м положении фиксируется зашелкой М от инерционной отдачи, возникающей при работе.

На .ковце стержня 10 укреплен кулачок 13. Этот кулачок имеет-палец 2 (фиг. 4), который при движеь пи вправо- находит на защелку 14. ЗзЩел.ка, давя .на (пружинную опору /5, отклоняется вниз и, пропустив палец кулач|ка до упора в щтифт с, защелк. его о это.м положении-. П.-1лец, защемленный между скосом защелки и штифтом а, удерживает стержень от перемещений. При двя;кен1ии питателя 9 влево под действием силы пружин 16 и 20 (фиг. 2) палец кулачка 13, давя на скос защелки 14, отклоняет ее и проходит со сте|р1л ;нем в левкое крайнее положение. Кроме ф.иксации стержня.

защелка выполняет работу тормоза тгри возвратко-поступательных движениях питатбитя со стержнем.

Возвратно-посту пательные движемня передаются стержню 10 тягой 19 через коромысло 17. Это жоромыСло имеет два штифта К. и К . Штифт К входит в овальное окноуИ стержня 10. Штифт К входит в яаз Н регулятора 18, посаженного на тягу 19. Регулятор предназначен для регулирования угла поворота коромъгсла 17.

От угла поворота коромысла 17 зависит перемеш,енпе стержня Ю и пнтателя 9, что прямо отражается на величине подачи проволоки.

Следовательно, подачу проволоки питателем 9 можно регулировать яри помощи регулятора 18. Контргайка 23 устаназливаегся в зависимости от угла поворота коромысла 17 и при крайнем левом повороте коромысла на-ycTaHOBJienHhui угол, упираясь в стойку 24, ограничивает действие пружины; 20. Тяга 19 проходит через корпус 29 и смовтирована на двух стой-ках 4 и 35.

На конце тяги укреплен кронштейн 21 с Я. Со стороны кронштейна 2/на тяге 75 укреплен кулачок останова 26. Над тягой 19 смонтирована защелка 22, ось которой одним концом входит в корлус 29 и вторым - в стойку 27. Голорка зашелки под де;:ствг;см пружины 28 приподнята вверх. На тягу между ее венчижом С и корпуСОЛ1 29 надета пружина 20. Вторая пружина 16 укреплена на стойке 11 и кулачке 13. Нружяна 20 работает на растяж;ение; пружина 16 - на сжатие. Рабочее движение механизмам опксан1ного узла передается от привода шпинделя фрезерного станка через кулисный механизм, реечifyro передачу к эксцентр1-:«ОВый кулачок 50 (фиг. 5), поворачивающийся на 205-210° ив положения А в положение Б и обратно. Угол поворота кулачка 50 регулируется за счет изменения длины плеча кулмсы при помощи гайки 3. Кулачок 30, находясь в положении Б, соприкасается с роликом я кронщтейна 21 (фиг. 2), .который под действием пружины 20 прижат к кулачку 50.

Переходя из положения Б в положение А, кулачок 50 действует на ролик Я и пе реводит тягу 19 в правое крайнее положение.

В этом положении тяга 19 запирается защелкой 22, так как оста ов 26, перемещаясь вместе с тяго1, поднимает хвостовую часть защелк.

Под действием пружинки 28 защелка принимает первоначальное положение. Останов 26 под дейст:вием пружины 20 (после разъединения кулач1ка 50 с роликом Якронщтейна2/), стремясь переместиться влево, в упор находит на хвостовую часть защелки 22, которая, преодолевая сопротивление пружины 20, запирает тягу от перемещения влево.

При перемещении тяги /9в правое крайнее положение стержень 10 с питателем 9 перемещается тягой посредством коромысла /7 в левое крайнее положение. При этОМ перемещении происходит перехват проволоки питателя 9. Тяга 19 остается запертой до момента, -когда кулачок 50 (фиг. 5) ив положения А повериется в положение Б. В этом поло | ен.и,и штифт Р ку пачка 50 находит на скос головки заш,елки 22 и, отклоняя плечо головки вниз, подниЛ;агт плечо хвостовой части защелки вверх, отпирая эти1м тягу. Тяга /9 лишивщись ппоры., под дейстЗем Г1ружины 20 бьстр-о перс мещается Е .чевое крайнее положение, переводя одновременно через королыс,ю 17 и пружину 16 стержень /О с питателем 9 в правое крайнее -ио.южекие. При этом перемещении п;-1татель 9 подает проволоку.

Дальнейший цикл работы механизмов повторяется.

Пр01волока, поданная питателем 5, проходит под углом 13° 30 через механизм зажима и по направляющему отводу 31 подается под оправку 52 навивания (фиг. 6).

Под оправксй 52 к кулачку 50 прикреплен 1кривощип 55 в виде п.п.астины.

Между оправкой 52 и кривощипом 55 остается зазор, обеспечивающий свободный проход Пр01ВОЛОКИ.

На пластинке 55 укреплен ручей 54,

расположенный по линии подачи проволоки. Он предназначен для улавливания и приема Битка пружины после навивания.

Для этой цели со стороны оправки ручей имеет уширенный 1клинообразный вид для улаБЛИ1вания витков пружЕНы, при боковых их отклонениях ВДОЛЬ оси .

На задней части кривошипа 33 укреплен козырек 55. Передняя часть козырька изогнута по радиусу и приподнята вверх. Его назначение сводится к улавли1ванИ|Ю и задерживанию вйтка пруЖИ)нЫ от перемещений вверх. Операция навивания пружины производится следующим порядком. Проволока по направляющему отводу 3J проходит под оправку 32 и .в прием1ный ручей 34. Кулачок 30 при положении Б, нажимая штифтом Р на защелку; 22, задает гшда-чу проволоки. В этом положении К;рИВ:;;ШИ1П 5- СТанОВИТСЯЗ

горизонтальное П10ложе1Ние. При поворач ивании кулачка 30 в положение А проволока, заключенная между оправкой 32 |И кривошипом 33, 1:аВК1вается вок:лг .О-авки 32.

Дл51 полученая ь:1раллельных сторои витков, расположенных в одной плоскости 1ПрИ навивании необходим перегиб на 25-30° для устранения отдачи проволоки. Пос;(е таксой операции стороны витков становятся параллельными.

Во время навивания проволоку необходимо закреплять. Для закреп.ченка проволоки ПредусмотреН механизм для ззжи.ма«ия куска проволоки близ навиваемого конца.

Работа этого механизма происходит перкодически: при подаче прополоки питателем происходит разжим, гфи навивании - зажим. Зажим проволоки осуществляется от действия на щтоК 37 сильной пружины 55 (фиг. 7). Шток и пружина вставлены в корпус механизма 29. На конце штока посажен качающийся башмак 39, который под давлением пружины 38 прижимает проходящую под углом проволоку к губке 40, см онтированной на корпусе механизма. Башмак делается качающимся для улавливания направления проволоки под углом. Проволока остается зажатой на время операции навивания. По окончании этой операции и несколько раньше включения подачи происходит разжим проволоки. К этому мОменту рейка кулисного механизма ПОДХОДИТ к крайнему правому полож ению (фиг. 7). На конце рейки (с нижней строны) укреплен клии 42, .который находит на скос Ф штока 57 и, преодолевая сопротивление пружины 55, перемещает его от губки 40, производя этим разжим проволоки.

При (перемещении рейки 41 влево клнн 42 сходит со скоса Ф щтока 57, действие на шток 57 пружины, 55 воаобно:вляется, и происходит зажим проволоки. Действие зажима и разжима при настройке автомата регулируется перемещение1М клина 42.

После операции навивания витки пружины, сходя с оправки, поступают в трубчатый приемник 43 (фиг. 8). Корпус приемника представляет собой тон1косте|нную железную коробку прямоугольного сечения, уширенную со сторо ны присма витков пруж; ны.

Коробка приемника смонтироваьа на двух опорах с подшипниками скольжения. Со стороны приемной части на коробке укреплено -кольцо 44. Па Т1)рцевой стороне этого кольца имеются два выреза, расположеииьк под углом в 180°. В один из этих вырезов входит пружинный Н1ТИФТ 45, находящимися в кривощипе 33 и являющийся поводком приемника.

Работа штифта происходит по при1нципу т|)ещетки: при вращении по нан.равленню стрелки С он поворачивает приемник на 180, а при обратном вращении проскальзывает по кольцу приемника и, придя в перВОначальное нолол-сение, западает во второй вырез кольца 44. Профиль выреза кольца 4- нодобвн профилю зуба трещотки. Приемник, повернутый щтнфтом 45 на 180°, гпм.-тгимает горизонтальное положение по широкой стороне корОбки и в этом пол :;жени:И фиксируется защелкой 46, которая под действисМ пружины А западает в упорный зуб кШьца 47, приваренного к

коробке 43. Поворачивание приемника на 180° происходит при вращении кулачка 30 из положения Б в полс жение А; при обратном вращении кулачка, пр иемяик простаивает.

Следовательно, поворот приемника происходит одновременпо с операцией навищанйя, останов - к моменту подачи проволоки.

Навитая пружина выход} г из коробки приемника и проходит около ножниц, смонтированных на общей плите с приемником (фиг. 10). После выхода определенного числа витков ножницы автоматически отрезают пружину. Для этого служит С0бачка52, смонтированная иа верхней сторо:не рейки .и соединенная с храповиком 60. За каждый двойной ход рейки собачка поворачивает храповик на 10ЯИ1Н зуб. Для навивания одной пружины требуется 25 двойных ходов. Соответственно этому храповик имеет 25 зубцов. На торце храповика 60 укреплен клинообразный зуб, который на 25-м повороте храповика на шаг зуба находит на шток 55. Последний под давлением зуба давит на рычаг 56, который, поЕ.;фачиваясь на оси, быстро толкает тягу 52. Конец тяги 52 через звено 51 соединен с рычагом 50 и плечом от нпжниц 48. Второе плечо заключено в паз и имеет возможность перемещаться в продольном направлении. Между собой плечи соединены осью.

Тол-юк, переданный тяге 52 рычагом 56, передается рычагу 50 и ножницам 48. Под действием этого толчка ножницы быстро делают выпад к пружине и отрезают ее.

После .выхода зуба из-под штока 55 ножницы под действием пружины 55 становятся в первоначальное положение. Перед ножпицами между витками пружины установлен компенсатор 63, предназначенный для компенсирования неточностей подачи навитой пружины из приемника к ножницам.

Неравномериая подача пружины к ножницам прямо отражается на длине отрезанной пружины. Для получения точного размера длины пружины поступающие из приемника

витки провертываются около компенсатора наподобие работы винта с закрепленной гайко11.

Компенсатор сдерживает излишнюю подачу (выпады витко-в из приемника) и устраняет задержки в подаче (в том случае, когда выход витков пружины из приемника тормозится), обеспечивая этим. равномерную подачу витков пружины к ножницам и получение отрезанной пружины требуемого размера (12,5 витков).

Предмет изобретения

1.Автоматичеакий станок для изготовления пружин с витками удлиненной формы и с точным шагом между ними из проволоки, имеющей значительную упругость, с применением приспособления для правки проволоки, подающих роликов, вращающегося с оправкой кривошипа для навивания проволоки и ножей для разрезания навитой проволоки, отличающийся тем, что для образования витков удлиненной форл Ы с определенным шагом между ПИМИ применен помимо роликов, осуществляющих непрерывную подачу, еще возвратно-поступательно дв.;кущ;-Г(ся пи.татель для периодической подачи проволоки под углом к оси оправки 32 с кривошипом 33, получающимвозвратно-поступательное колебательное движение с размахом, соответствующим загибу проволоки на угол больши ;, чем это требует окончательная форма витка, с целью колшспсацпп раскручивания за счет упругости проволоки.

2.ФорМа вьтолнения станка п. 1, отличающаяся тем, MTI кривошип 55 выполнен в виде пластины с ручьем 34 и козырьком 5о для навиваемой проволоки.

3.В станке по п. 1 применение автоматически действующего приспособления для зажимания куска проволоки близ навиваемого конца.

4.В станке по п. 1 применение синхронно-вращаемого с навиваемою навивочным приспособлением пружиною трубчатого приемнпка 43 для готовой пружины.

№ 65264

- 6 - Фиг. 1

Фиг. 2

/

9 /

Фиг. 4

Фиг. 5

f

Фиг. 6

34

Фиг. 7

1 Х1 4f

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для навивки пружин | 1982 |

|

SU1039623A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТОК РАДИОЛАМП | 1949 |

|

SU87502A1 |

| Станок для изготовления пружин с отогнутым концом | 1971 |

|

SU438478A1 |

| Станок для навивания пружин | 1936 |

|

SU50615A1 |

| Станок для изготовления петель на концах стальных тросов | 1931 |

|

SU40936A1 |

| Устройство для непрерывного изготовления колец | 1978 |

|

SU766715A1 |

| Станок для навивки пружин с витками многоугольного профиля | 1946 |

|

SU69098A1 |

| Останавливающий механизм к мотальным машинам | 1930 |

|

SU44204A1 |

| ОСЬСОЮЗНАЯ mmm-jimriu'im | 1973 |

|

SU384278A1 |

| Автомат для навивки пружин | 1984 |

|

SU1194549A1 |

fd

Фиг. 9

Фиг. 10

бг

so

Авторы

Даты

1945-01-01—Публикация

1943-03-23—Подача