(54) СnodOB ПОЛУЧЕНИЯ ЛИСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2048254C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕВОЛОКНА И МЕТАЛЛА | 2020 |

|

RU2731699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ ДВУХФАЗНЫХ МИКРОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2432414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| Способ получения листового армированного композиционного материала | 1991 |

|

SU1807924A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| Электрод конденсатора с двойным электрическим слоем и способ его изготовления | 2018 |

|

RU2708634C1 |

| Высокотемпературный слоисто-волокнистый композит, армированный оксидными волокнами, и способ его получения | 2020 |

|

RU2751062C1 |

:--. ;;-- :-;---4 -

у-. -изобретение относится к обраббтЦе давлёйием разнородных материалов,

: а .:имёнйо к; технологии получения лис;тО1 иУкомпО|Зйционных материалов с

пластичнрй металлической матрицей и

хрупкими высокопрочными волокнами.

./ЙзвеЬтер получения листов йэуказйнйых: материалов прессования

: (по схеме диффузионной сварки плоских Заготовок - пакетов) и прокаткой

:-ti- ;.Vr:.,;. . ...;. производительность процесса:и возможность получения крупнотабаритных листов обеспечивает тольkTi;n biifatkaV , - . -; : В пистах из композиционных материалов волокйа Имеют одинаковую сэрйента iitbV т.е. расположены Параллельно,

: Поэтому 1«1атериап Обладает высокими йрочнбСГЙьжи характеристиками только в иайравлёнии волокон. Для снижения анизот1 опии свойств в листы .из композиционных материалов вводят слои третего компонента. Например, в листы из компоэиционного материала алюминийбор вводят .слои титановой фольги, что позволяет повышать прочность в поперечном направлении. Введение третье-. го компонента усложняет характер поведения материала при температурных

Г .;. ;;:;-.. -.,;: 2:..;.-/;-- -

изменениях, а главное - повмаает его удельнай. вес, поэтому повышение удель. ной прочности ё.поперечном по отношению к воло1кнам направлении невелико, а в продольном наблюдаются даже случаи снижения удельных характеристик.

Наиболее близким техническим решением к изобретению является,способ получения листов из композиционных материалов, заключшощийся в том, что хрупкие волокна с определенным шагом уклада вают на фольгу из матричного Материала, размеменную на плите или барабане, фиксируют волокна плазменным напылением Материала матрицы, производят сборку многослойной заготовки - пакета, в котором все волокна йараллельны, .нагревают заготовку до температуры, при которой матрица пластична, и прокатывают в направлении поперек волокон с суммарным обжатием не более 50% 12 .

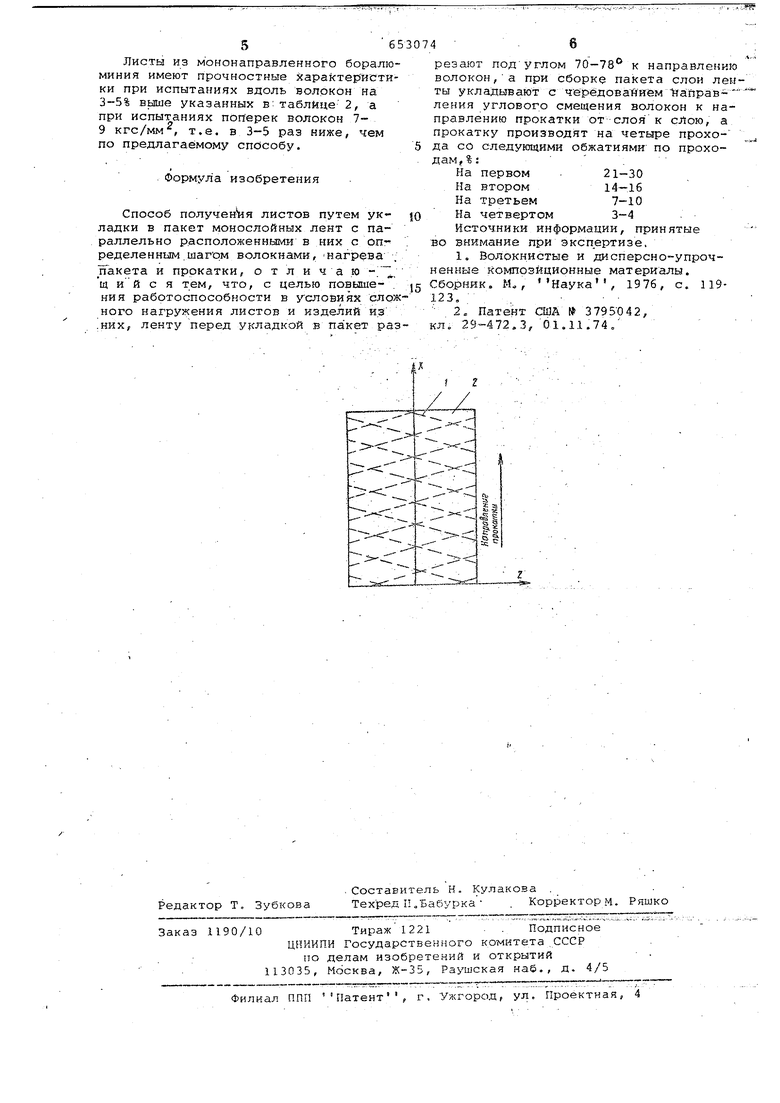

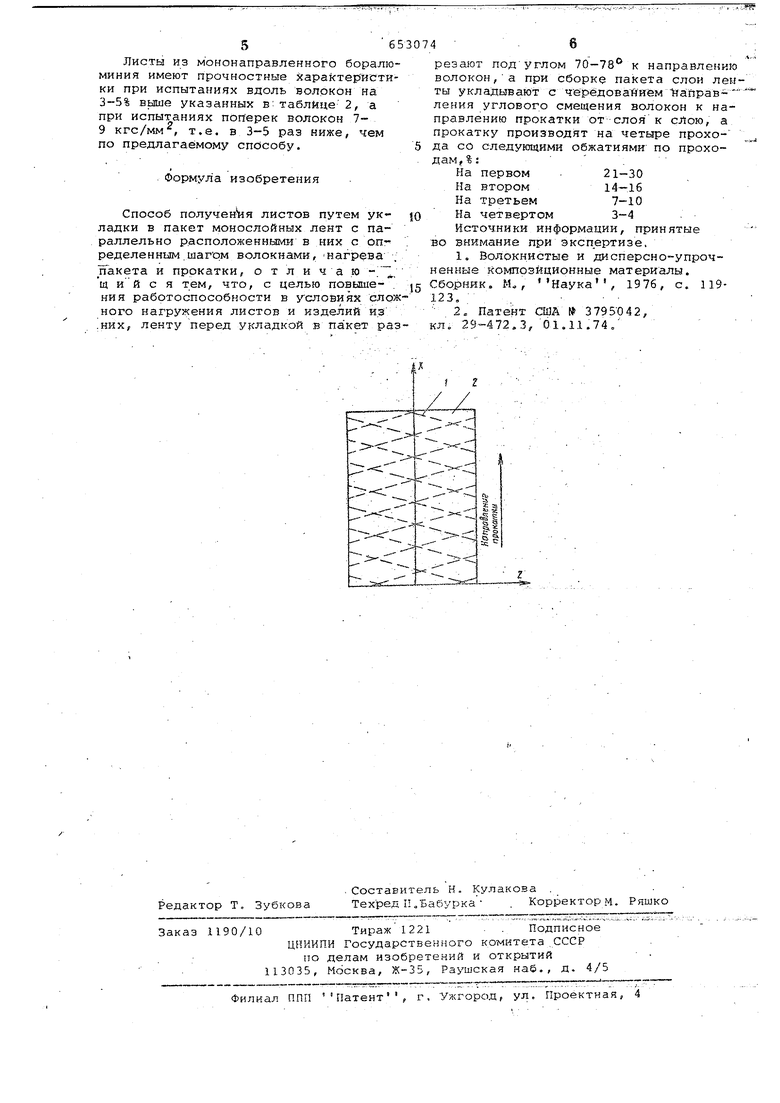

Этот способ позволяет получать с высокой производительностью крупногабаритные листы с высокими характеристиками принагружении вдоль волокон, в поперечном направлении характеристики композиционного материала не превьлиают характеристики материала матрицы. Поэтому такой способ дает возмож- ность получась листы ограниченнооо применения,- а именно: для элементов конструкций, работающих в условиях одноосного растяжения-сжатия. Цель -изобретения - повышение работоспособности листов и изделий из них Для этого монослойные ленты с волокнами перед сборкой в пакет подвергают резке под некоторым углом, величина, которого не превышает критического значения, вызывающего разрушение волокон при прокатке. Величина угла зависит от объемной доли волокон в композиционном материале,и составляjST 12-20° их направлением и попёречной осью лент (и заготовки) ,т ,е. 70-78- интервал углов между направле ниём волокон в лентах и направлением резки. При сборке пакета монослойные ленты укладывают так, что направление углового смещения (см.чертеж) от слоя к слою изменяется. Это позволяет расположить волокна 1 в матрице 2 сборного пакета так, что при поперечном нагружении волокна воспринимают значи тельную часть приложенной нагрузки. После сборки производят нагрев до пластичного состояния матрицы, но .не вызь1вающий термического разупрочнеййяйолокон и, их хймйческогЬ 6зайПосле проведения экспериментов исследовали: состояние волокон в листах. Дробление волокон отсутствовало. Листы, полученные по предлагаемому способу, при испытаниях показали значительное

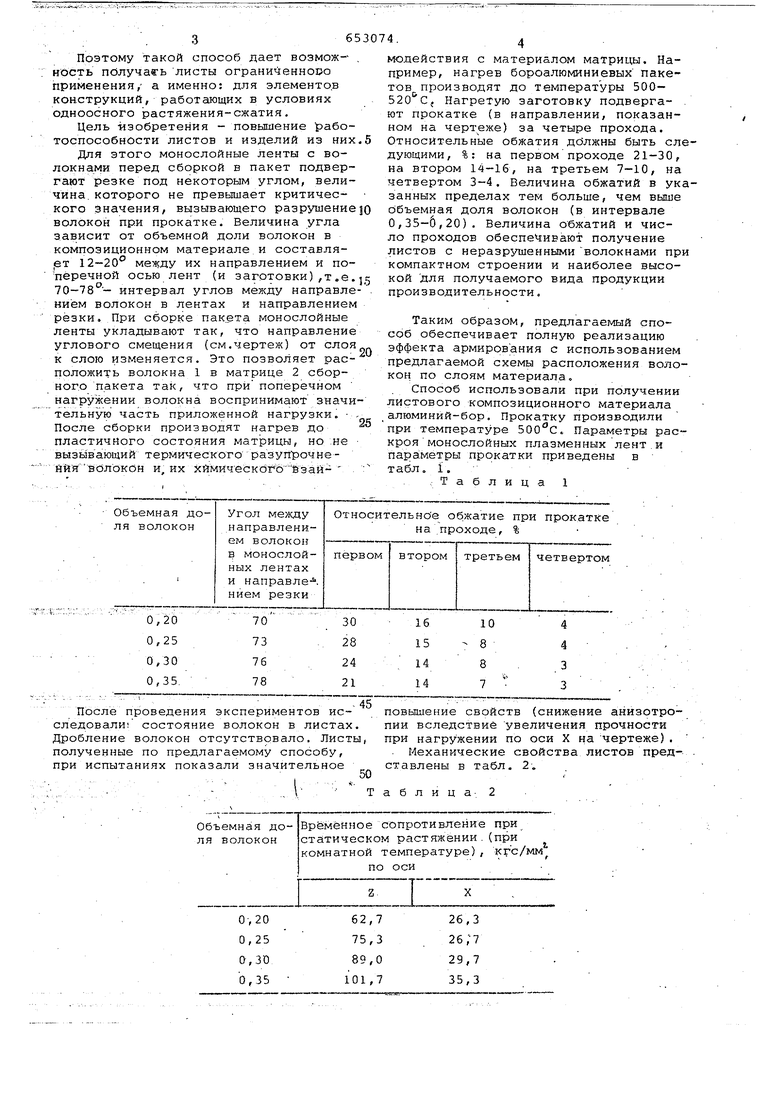

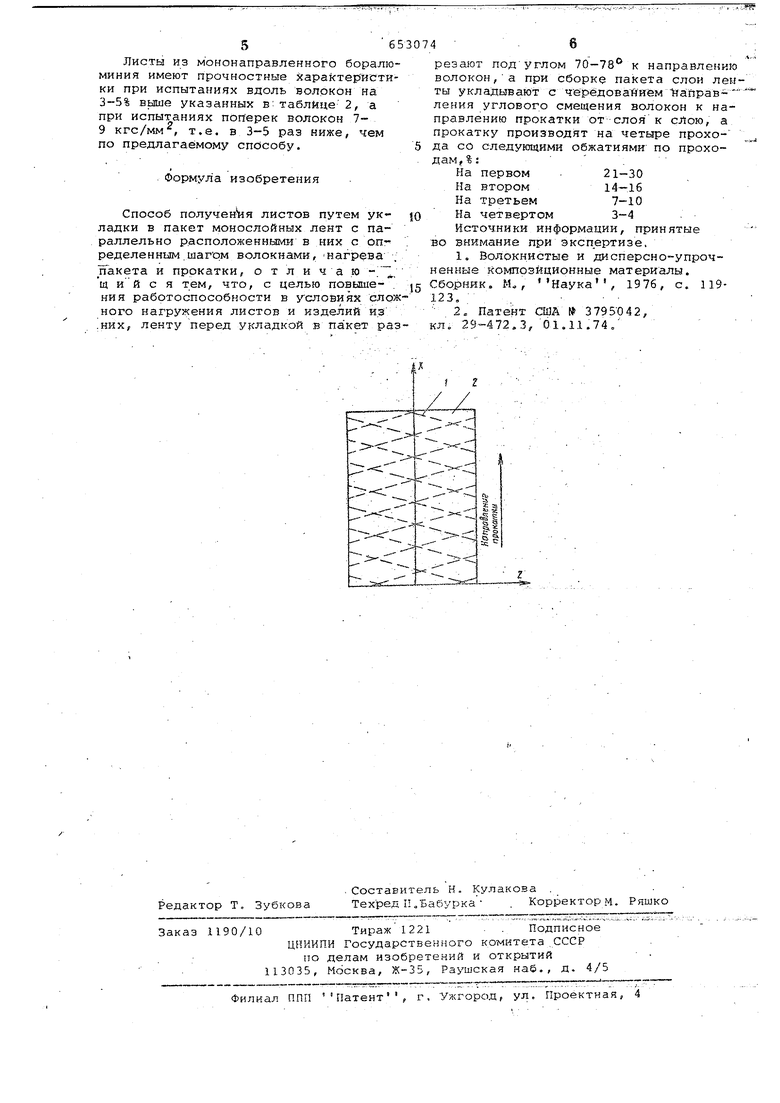

Временное сопротивление при статическом растяжении.(при комнатной температуре), кгс/мм Т по оси мо.действия с материалом матрицы. Например, нагрев бороалюминиевых пакетов производят до температуры 500- Нагретую заготовку подверга- . ют прокатке (в направлении, показанном на чертеже) за четыре прохода. Относительные обжатия дблжны быть следующими, %: на первом проходе 21-30, на втором 14-16, на третьем 7-10, на четвертом 3-4. Величина обжатий в указанных пределах тем больше, чем выше объемная доля волокон (в интервале 0,35-6,20). Величина обжатий и число проходов обеспечивают получение листов с неразрушенными волокнами при компактном строении и наиболее высокой для получаемого вида продукции производительности. Таким образом, предлагаемый способ обеспечивает полную реализацию эффекта армирования с использованием предлагаемой схемы расположения волокон по слоям материала. Способ использовали при получении листового композиционного материала алюминий-бор. Прокатку производили при температуре . Параметры раскроя монослойных плазменных лент и пара метры прокатки приведены в табл, 1. .Таблица 1 повышение свойств (снижение анизотропии вследствие увеличения прочности при нагружении по оси X на чертеже). . Механические свойства листов представлены в табл. 2-. аблиц

Листы из мононаправленного боралюминия имеют прочностные Характеристики при испытаниях вдоль волокон на 3-5% выше указанных в: таблице2, а при испытаниях поперек волокон 79 кгс/мм, т.е. в 3-5 раз ниже, чем по предлагаемому способу.

Формула изобретения

Способ получения листов путем укладки в пакет монослойных лент с параллельно расположенными в них с оп ределенным.шагрм волокнами, нагрева . Накета и прокатки, отличаю . щ с я тем, что, с целью повыше- . ни я работоспособности в словиях сложного нагрукения листов и изделий из .них, ленту перед укладкой в пакет разрезают под-углом 70-78 к направлению волокон,а при сборке пакета слои ленты укладывают с черёдова нием а:прав ления углового смещения волокон к направлению прокатки от-слоя к сЛого, а прокатку производят на четыре прохода со следующими обжатиями- по проходам, %:

На первом 21-30

На втором 14-.16

На третьем 7-10

На четвертом 3-4

Источники информации, принятые во внимание при экспертизе,

- 2. Патент США 3795042, кл. 29-472,3, 01,11.74/

Авторы

Даты

1979-03-25—Публикация

1977-10-06—Подача