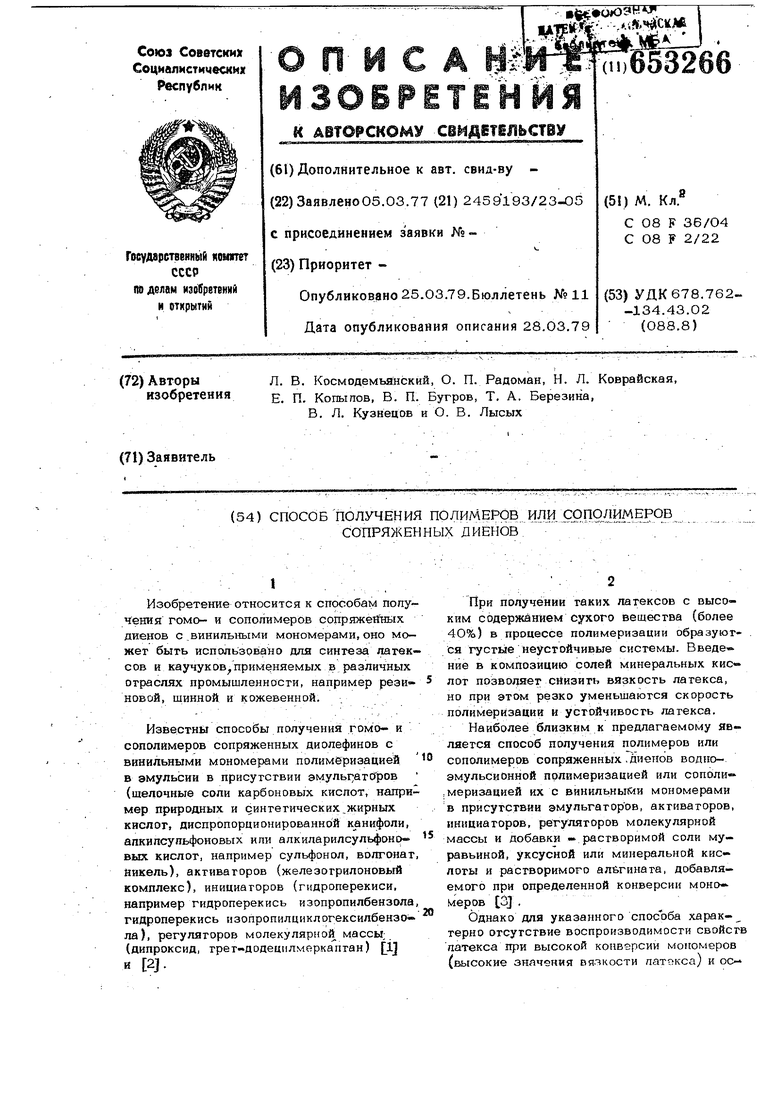

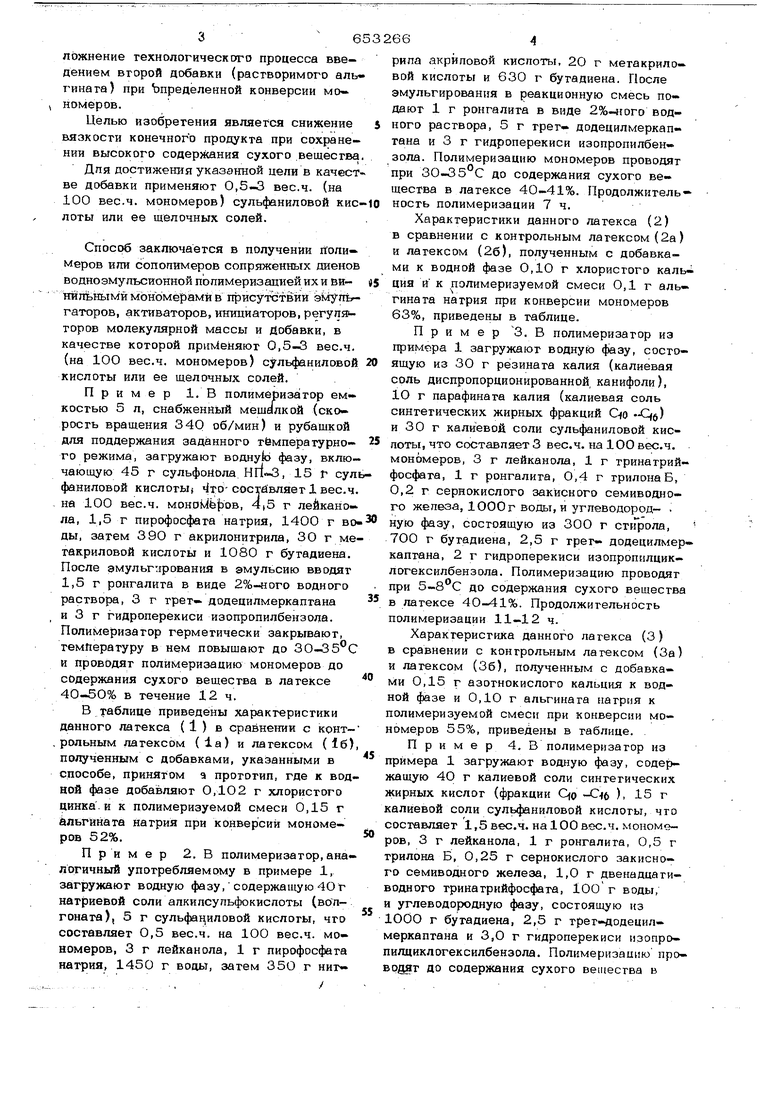

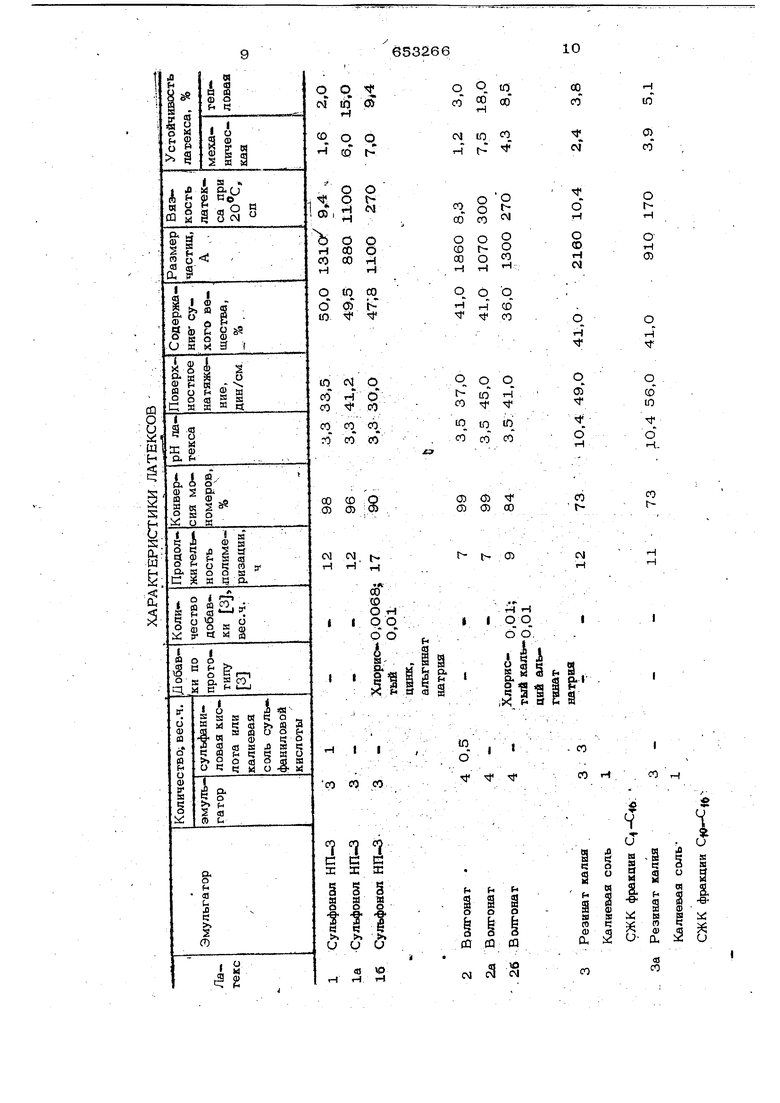

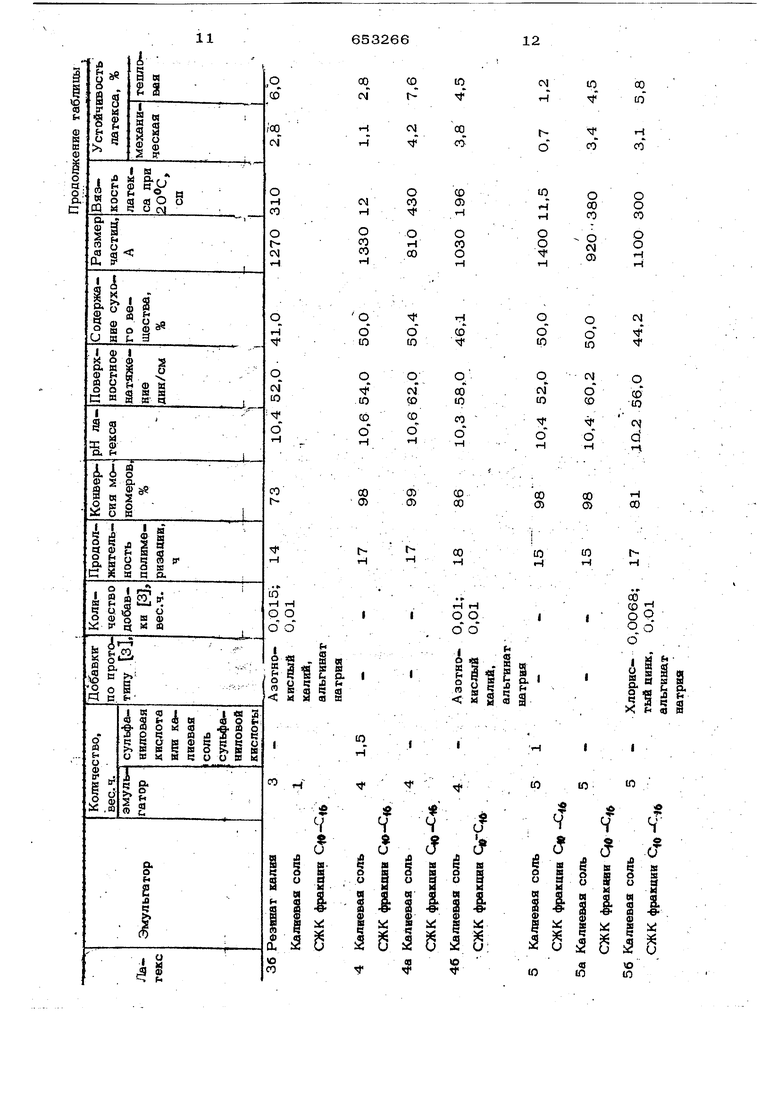

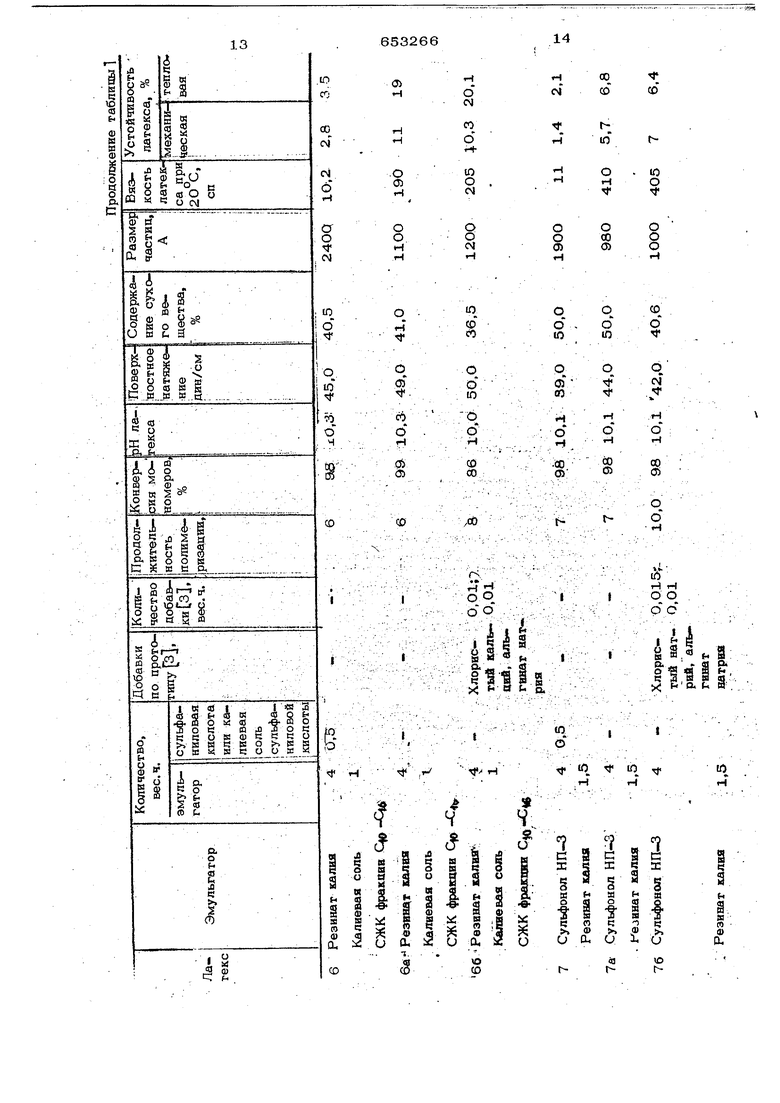

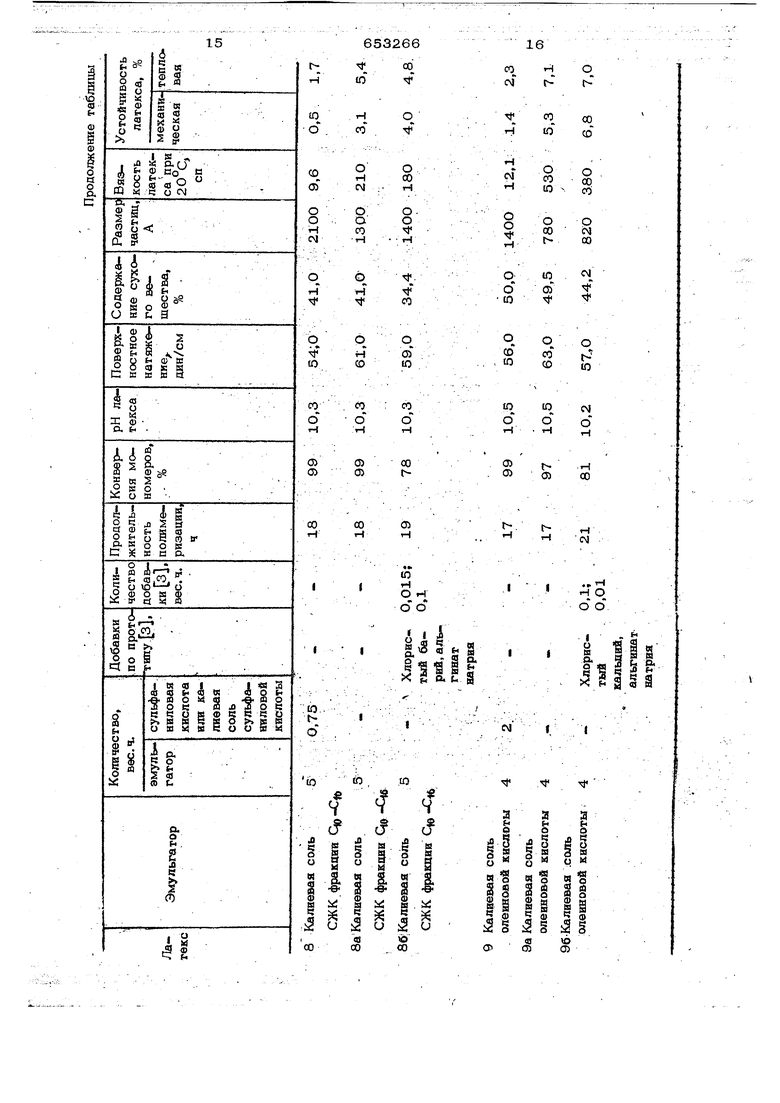

.-,, Изобретение относится к способам получения гомо- и сополимеров сопряженных диенов с винипьными мономерами, оно можег быгь использоЕ1ано для синтеза лагек сов и каучуков применяемых в различных отраслях промышленности, например резиновой, шинной и кожевенной. Известны способы получения гомо- и сополимеров сопряженных диолефинов с винильными мономерами полимеризацией в эмульсии в присутствии эмульг атсГров (щелочные соли карбоновых кислот, например природных и синтетических жирных кислот, диспропорционированной канифоли, апкилсупьфоновых ипи алкиларилсульфоно« вых кислот, например сульфонол, волгонат йикель), активаторов (железотрилоновый комплекс), инициаторов (гидроперекиси, например гидроперекись изопропилбензола гидроперекись изопропилциклогексилбензо па}, регуляторов молекулярной массы;. (дипроксид, трет-додецилмеркаптан) 1 и 2J. При получении таких латексов с высоким содержанием сухого вещества (более 40%) в процессе полимеризации образуются густые неустойчивые системы. Введение в композицию солей минеральных кислот позволяет снизить вязкость латекса, но при этом резко уменьшаются скорость полимеризации и устойчивость латекса. Наиболее близким к предлагаемому является способ получения полимеров или сополимеров сопряженных .диенов водиоэмульсионной полимеризацией или сополи- меризацией их с винильныйи мономерами в присутствии эмульгаторов, активаторов, инициаторов, регуляторов молекулярной массы и добавки - растворимой соли муравьиной, уксусной или минеральной кислоты и растворимого албгината, добавляемого при определенной конверсии моно«клеров 3J . Однако для указанного спосЪба харак- терно отсутсгвие воспроизводимости свойств латекса при высокой конверсии мономеров (высокие значения вязкости ) и ос- ложнение технологического процесса введением второй добавки (растворимого аль гината) при Ъпределенной конверсии мономеров. Целью изобретения является снижение вязкости конечного продукта при сохранении высокого содер5кания сухого вещества Дпя достижения указанной цели в качест ве добавки применяют 0,5-3 вес.ч. (на 100 вес.ч. мономеров) сульфаниловой кис лоты или ее щелочных солей. Способ заключается в получении полимеров или сополимеров сопряженньтх диенов во дно эмульсионной полимеризацией их и винилтьнымй мономерами в присутствии siviynbгаторов, активаторов, инициаторов, регупя торов молекулярной массы и Добавки, в качестве которой применяют 0,5-3 вес.ч. (на 10О вес.ч. мономеров) сульфаниловой кислоты или ее щелочных солей. Пример 1. В полимеризатор емкостью 5 л, снабженнь1Й мешалкой (скорость вращения 340 об/мин) и рубашкой для поддержания заданного температурного режима, загружают водну1б фазу, включающую 45 г сульфонола Ни-З, 15 Г сул фаниловой КИСЛОТЫ) Цтососгавляет1вес.ч Hfl 100 вес.ч. монрМё|5ов, 4,5 г лейкано- да, 1|5 г пирофосфата натрия, 1400 г во ды, затем 390 г акрилонитрила, 30 г ме такриловой кислоты и 1080 г бутадиена. После эмульгирования в эмульсию вводят 1,5 г ронгалита в виде 2%.-ного водного раствора, 3 г трет- додецилмеркаптана и 3 г гидроперекиси изопропилбензола. Полимеризатор герметически закрывают, температуру в нем повышают до 30.-35 С и проводят полимеризацию мономеров до содержания сухого вещества в латексе 40-50% в течение 12 ч. В таблице приведены характеристики данного латекса ( 1 ) в сравнении с конт- .рольным латексом (1а) и латексом ( 1б) полученным с добавками, указанными в способе, принятом э прототип, где к вод ной фазе доба1вляют 0,102 г хлористого цинка , и к полимеризуемой смеси 0,15 г альгйната натрия при конверсии мономеров 52%. Пример 2. В полимеризатор, аналогичный употребляемому в примере 1, загружают водную фазу, содержащую 4О г натриевой соли алкилсупьфокислоты (во пгоната), 5 г сульфациловой кислоты, что составляет 0,5 вес.ч. на 1ОО вес.ч. мономеров, 3 г лейканола, 1 г пирофосфата натрия, 1450 г водьт, затем 35О г нит6664 рипа акрйповой кислоты, 20 г метакриловой кислоты и 630 г бутадиена. После эмульгирования в реакционную смесь подают 1 г ронгалита в виде 2%-ного водного раствора, 5 г трет- додецилмеркаптана и 3 г гидроперекиси изопропилбензола. Полимеризацию мономеров проводят при 30-35°С до содержания сухого вещества в латексе 40-41%. Продолжительность полимеризации 7 ч. Характеристики данного латекса (2) в сравнении с контрольным латексом (2а) и латексом (2б), полученным с добавками к водной фазе 0,1О г хлористого кальция и к полимеризуемой смеси 0,1 г альгйната натрия при конверсии мономеров 63%, приведены в таблице. Пример З.В полимеризатор из примера 1 загружают воднуйэ фазу, состоящую из 30 г резината калия (калиевая соль диспропорционированной, канифоли), 1О г парафината калия (калиевая соль синтетических жирных фракций Qo --Qe) и 30 г калиевой соли сульфаниловой киспоты, что составляет 3 вес,ч. на 100 вес,ч. мономеров, 3 г лейканола, 1 г тринатрий- фосфата, 1 г ронгалита, 0,4 г трилонаБ, 0,2 г сернокислого закйсного семиводного железа, 1000 г воды, и углеводород- . ную фазу, состоящую из 300 г cт Гpoлa, 700 г бутадиена, 2,5 г трет- додецилмеркаптана, 2 г гидроперекиси изопропнлцик- логексилбензола. Полимеризацию проводят при до содержания сухого вещества в латексе 40..-41%. Продолжительность полимеризации 11-12 ч. Характеристика данного латекса (3) в сравнении с контрольным латексом (За) и латексом (Зб), полученным с добавками 0,15 г азотнокислого кальция к водной фазе и 0,10 г альгйната патрня к полимеризуемой смеси при конверсии мономеров 55%, приведены в таблице. Пример 4. В полимеризатор из примера 1 загружают водную фазу, содержащую 40 г калиевой соли синтетических жирных кислот (фракции Qo ), 15 г калиевой соли сульфаниловой кислоты, что составляет 1,5вес,ч, на 100 вес.ч. мономеров, 3 г лейканола, 1 г ронгалита, 0,5 г трилона Б, 0,25 г сернокислого закйсного семиводного железа, 1,0 г двенадцативодного тринатрийфосфата, 100 г воды, и углеводородную фазу, состоящую из 100О г бутадиена, 2,5 г трет-додецилмеркаптана и 3,0 г гидроперекиси изопропилциклогексилбензола. Полимеризацию провр{щт до содержания сухого вещества в латексе 40-50%. Продолжительносгь по лимеризацйи 17-18 ч. Характеристики латекса (4) в сравнении с контрольным латексом (4а) и да тексом (46), полученным при добавлении 0,10 г азотнокислого кальция к водной фазе и ОД г альгината натрия к полимер зуемой смеси при конверсии мономеров 40%, приведены в таблице. Пример 5. В автоклав по приме ру 1 загружают водную фазу, содержащую 75 г калиевой соли синтетических жир ных кислот (фракции С -Q6 ) 4,5 г пёй канола, 15 г калиевой соли сульфаниЛо вой кислоты, что составляет 1 вес.ч. на 100 вес.ч. мономеров, 1,5 г ронгалита, 0,6 г трилона Б, 0,3 г сернокислого се миводного железа, 1,5 г тринатрийфосфа та, 1.500 г воды и углеводородную фазу, состоящую из 270 г нитрила акрилоеой Кислоты, 128О г бутадиена, 3 г гидройе екиси рзопропилбензола и 3 г аилмеркаптана. Полимеризацию провойй при до содержания сухого вёщест- fea 49-50%. Продолжительность полимеризации 15-16 ч.. Характеристики данного латекса (5.) в сравнении с контрольным латексом (5а) и латексом (56), нолученным с добавлением к водной фазе 0,102 г хлористого цинка и k полимеризуемой смеси О«5 г альгината натрия при конверсии MtJHOMe ров 68%, приведены в таблице. Пример 6. В полимеризатор на примера 1 загружают водную фазу, состо ящую из 4О г резината капня, 10 г кагшевой соли синтетических жирных кислот (фракции QO ), 5 г калиевой соли сульфаниловой кислоты, что составляет 0,5 вес.ч. на 100 вес.ч. мономеров,3г лейканола, 1,5 г тринатрийфосфата, 1 г ронгалита, 0,4 г трилона Б, 0,2 г серно кислого закисного железа, 1500 г воды, и углеводородную фазу, состоящую из 400 г нитрила акриловой кислоты,600 г бутадиена, 2 г гидроперекиси изопропил- бензола и 4 г трет-додецилмеркаптана. Полимеризацию проводят при 5-8С до ,содержания сухого вещества в латексе 40-41%. Продолжительность полимерйза ции 6-7 ч. Характеристики данного латекса (6) в сравнении с контрольным латексом (6а) и латексом (66), полученным с дс авлением 0,10 г хлористого кальция к водной фазе и ОД г альгината натрия к полимеризационной смеси при конверсии мономеров 50%, приведены в таблице. Пример 7. В полимеризатор из примера 1 загружают водную фазу, состоящую из 40 г сульфонола НП- 3, 15 г калиевого мыла диспропорционированной конифоли, 5 г калиевой соли сульфанило вой кислоты, что составляет 0,5 вес.ч. на 100 вес.ч. мономеров, 3 г лейканола, 1 г тринатрийфосфата, 1 г ронгалита, 0,4 г трилона Б, О,2 г сернокислого закисного железа, lOOO г воды, и углеводородную фазу, состоящую из 260 г нитрила акриловой кислоты, 740 г изопре- на, 2 г гидроперекиси изопропилбензола, и 3 г трет додецилмеркаптана. Попимёрнзацию проводят при 5-8С до содержания сухого вещества 49-5О%. Характеристики данного латекса (7) в сравнении с контрольным латексом (7а) и латексом (76), полученным с добавленинием ОД 5 г хлористого бария к водной фа- ; зе и ОД г альгината натрия к полимери- зуемой смеси при конверсии мономеров 55%, привед1вны в таблице. Пример 8. В полимеризатор из примера 1 загружают водную фазу, содержащую 50 г калиевой соли синтетических Жирных кислот (фракции Qo )}, 7,5 г kaлиeвoй соли сульфаниловой кислоты, что Ьоставляёт 0,75 вес.ч. на 100 вес.ч. моkoMepoB, 3 г лейканола, 1,5 г тринатрийфосфата, 1 г ронгалита, 0,4 г трилона Б, 0,2 г сернокислого ;закисного железа, . iSOO г воды, и углёводоройную фазу, со стоящую из 100 г 2-мегил-5-винилпнри- пина, 90О г бутадиена, 2 г гидроперекиси изопропилциклогексилбензола и 3 г трет-додецйлмеркаптана. Полимеризацию проводят при до содержания сухого вещества 40-41%. Характеристики данного латекса (8) в сравнении с контрольным латексом (8а) и латексом (86), полученным с добавлением ОД5 г хлористого бария к водной фазе и 0,1 г альгината натрия к полимеризуемой смеси при конверсии мономеров 68%, приведены в таблице. Пример 9. В полимеризатор из примера 1 загружают водную фазу, состощую из 40 г калиевой соли олеиновой кислоты, 20 г калиевой сояи.сульфаниповой кислоты, что составляет 2 вес.ч. на ЮО вес.ч. мономеров, 3 г лейканола, 1 г тринатрийфосфата, 1 г ронгалита, 0,4 г трилона Б, 0,2 г сернокислого закисного емиводного железа, 1000 г воды, и угеводородную фазу, состоящую из ЗОО г ., а-метилстирола, 700 г бутадиена, 2,5 г рет-додецилмеркаптана и 2,5 г гидроперекнсн иаопропилаиклогексилбензола. Прлимервзацню проводят при до оодер;жанвя сухого вещества в латексе 49-50%. Продолжительность полимеризации 16-1Тч. Характеристики данного латекса (9) в сравнении с контрольным латексом (9а) -и латексом (96), полученным с добавле нием к водной фазе ОД г хлорис ого кальция в к полимеризуемой смеси ОД г альгината натрия при конверсии мономеров 72%, приведены в таблице. Применение данного способа позволяет получать патексы i с низкой вязкостью при 65 668 высокой концентрации сухого вещества, сохранить высокую скорость полимеризации при высокой конверсии мономеров. Кроме того, предлагаемый процесс получения го МО- или сополимеров сопряженных диенов можно проводить как в кислой, так и в щелочной средах. Сульфаниловую кислоту или ее соль вводят в полимеризационную систему с водной фазой, что по сравнению с известным способом, где растворимый альгинат вводят при определенной KOHBepiii сии, упрощает технологию процесса получения полимера.

О 1/5

00 2

со

Ю

1

Ф СО

t

Ю, .

t t

CXJ

оS

О Го н

о

со«

о

оя

оCD

t-о н ф

н

о2

см

ио, о о и н со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоксилсодержащего сополимера | 1978 |

|

SU767132A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ ЛАТЕКСОВ | 1973 |

|

SU406842A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИВИНИЛА СО СТИРОЛОМ | 1967 |

|

SU205296A1 |

| Способ получения бутадиенстирольного латекса | 1989 |

|

SU1654299A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОКСИЛСОДВРЖЛЩИХ ЛАТЕКСОВ | 1970 |

|

SU266210A1 |

| Способ получения синтетическоголАТЕКСА | 1979 |

|

SU833988A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ СОПОЛИМЕРОВ БУТАДИЕНА С ВИНИЛПИРИДИНОВЫМ МОНОМЕРОМ | 1995 |

|

RU2101300C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

со гО) со

О) OD

О) 00 гг- t 05

rt

I «

со со н

со

t

«if

Л

(Т

i i

§s s a I

3

f f 33

-« a

i s

ii;

ea n

g ё

Ф q f a) Ч JN

u, o- ou i2 и

Ш Ш

OS

Q Ю

CO

CO CNl CM

с; -f

S M я

H 00

CO 00

CO 0)

00

cs

to

fЮ H

H

H

°° J

|i iiii

(

ь -Л

0 « Js g§ 3.

5 я « a

4 (- 0 Ю

ч

f

п . .« i iJ i 11

S Й ts 5 w e

Ф

lll

S

3 g

Ю

D

in

to

13

14

со

со со

н ci

1-

О 01

со О

1

ю

о н тг

ю о

ю о

N

Q

о о о

о

О

СО

см

п

iq со

н

со

О

ю

О

М

О

со 00

/00

f

c

в е Я . . в

м I I 9 я я (Я S

|.

S I S

CO

Г

О

о

со И

о.

о

I

гЧ

со

о

О)

ю

со

о

СО

г

05 Н

5 ё fe f

li§s

f

я

а S

S 3

f о

.8

ё

§«

5еа

8«

о

Ǥ

м«

ио

3 g g

s

i

Э а « а)

:2 I :§ i : i

«О со

s

Ф

Формула

и 3 о б p e г e н и й

Способ получения полимеров или сопо« лимеров сопряженных диенов воднрэмуль сионной полимеризацией или сополимёри зацией их с винильными мономерами в присутствии эмульгаторов, активаторов, инидиаторов, регуляторов молекулярной массы н добавки, отличающийся ,тем,что,с иегаью снижения вязкости конеч- нрго продукта, в качестве добавки приме« няют О,5-3 вес.ч. {на 100 вес.ч. мономеров) сульфаниловой кислоты или ее щелочных солей.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1979-03-25—Публикация

1977-03-05—Подача