Изобртение относится к получению синтетических латексов, а именно, к получению латексов сополимеров бутадиена с винилпиридиновым сомономером и стиролом, пригодных для пропитки шинных кордов и может быть использовано в нефтехимической промышленности.

Известен способ получения латексов сополимеров бутадиена с винилпиридиновым сомономером низкотемпературной водоэмульсионной сополимеризации бутадиена с 2-метил-5-винилпиридином в присутствии эмульгатора калиевой соли синтетических жирных кислот (СЖК), регулятора цепи - третичного додецилмеркаптана, гиперизронгалитной инициирующей системы в щелочной среде [1] Однако, получаемый таким способом латекс обладает невысокой устойчивостью в процессе полимеризации и низкой адгезией к термостойким шинным кордам, например, полиарамидному (11,9 кгс при 20oC и 11,2 кгс при 120oC).

Известен также способ получения латексов сополимеров бутадиена с 2-метил-5-винилдиридином (3 8 мас.ч.) эмульсионной сополимеризацией сомономеров в присутствии эмульгатора, регулятора молекулярной массы - третичного додецилмеркаптана и гиперизронгалитной инициирующей системы в щелочной среде при 8 10oC, причем 2 -метил-5- винилпиридин вводится после достижения степени превращения бутадиена 50 80% [2]

Получаемый таким способом латекс характеризуется недостаточной устойчивостью в процессе полимеризации (% коагулюмообразования 0,2 0,3) и невысокой исходной адгезией к термостойким шинным кордам, например, к арамидному корду (так прочность связи по H методу пропитанного корда с резинами на основе СКИ-3 составляет 12,0 15,0 кгс при 20oC и 11,5 13,4 кгс при 120oC), которая значительно падает даже при недолговременном хранении пропитанного корда.

Наиболее близким к предлагаемому способу по технической сущности к достигаемому результату является способ получения латекса водоэмульсионной сополимеризацией 75 90 мас.ч. бутадиена с 10 мас.ч. 2-винил-пиридина или 2-метил-5 винилпиридина и 15 мас.ч. стирола с применением эмульгатора 5,0 мас.ч. калиевой соли СЖК, регулятора молекулярной массы 0,5 мас.ч. третичного додецилмеркаптана и гипериз-ронгалитной инициирующей системы в щелочной среде при 25 70oC в присутствии 0,01 0,50 мас. на сомономеры моно- или диалкилпиридина [3] Однако, получаемые таким способом латексы недостаточно устойчивы в процессе полимеризациии (% коагулюмообразования 0,2 - 0,3) и обладают недостаточно хорошей адгезией к наиболее термостойким кордам, например, прочность связи по H-методу пропитанного арамидного корда с резинами на основе СКИ-3 составляет 14,6 15,8 кгс при 23oC и 11,9 13,1 кгс при 120oC).

Кроме того, при хранении корда, пропитанного получаемым вышеуказанным способом латексом происходит значительное падение адгезии. Так через месяц оно достигнет более 33% Целью предлагаемого технического решения является разработка способа, позволяющего получить латекс сополимера бутадиена с винилпиридиновым сомономером, обладающего повышенной устойчивостью в процессе полимеризации и улучшенными адгезионными свойствами, стабильными при хранении.

Поставленная цель достигается тем, что эмульсионную сополимеризацию бутадиена, винилпиридинового мономера и стирола проводят в присутствии 0,3 - 3,0 мас.ч. на 100 мас.ч. сомономеров продуктов алкилирования ариламинов или (C8-C9) алкилфенолов стиролом, причем половина количества этих продуктов подается с реакционной шихтой, а другая половина при исчерпании мономеров.

Сущность предлагаемого способа заключается в том, что в аппарате, снабженном рубашкой для охлаждения и мешалкой проводят эмульсионную сополимеризацию 70 72 мас.ч. бутадиена (ТУ 38-103658-88) с 13 15 мас.ч. винилпиридинового мономера 2-винил-пиридина, 2-метил-5 винилпиридина (ТУ - 38103490-80) и 15 мас.ч. стирола (ГОСТ 10003-81) в присутствии 4-5 мас.ч. эмульгатора, 0,1 0,2 мас. ч. гипериза ТУ 38.103281-85), 0,05-0,1 мас.ч. ронгалита формальдегидсульфоксилата натрия (ТУ 6.14-61-79),0,5 мас.ч. лейканола (ГОСТ 6848-79), 0,05 мас.ч. трилона Б-динатриевой соли этилендиаминтетрауксусной кислоты (ТУ 113-04-260-87), 0,3 0,7 мас.ч. регулятора молекулярной массы и 0,3 3 мас.ч. продуктов алкилирования ариламинов (C8-C9) алкилфенолов стиролом.

В качестве таких продуктов используют, например, продукт алкилирования (C8-C9) алкилфенолов стиролом, выпускаемый по ТУ 38.40 344- 88 (продукт ВС-30) или продукт алкилирования дифениламина стиролом, выпускаемый по ТУ 38.103613-86 (продукт ВТС-150).

В качестве эмульгатора используются калиевые соли СЖК (ГОСТ 23239-78), а в качестве регулятора молекулярной массы третичный додецилмеркаптан (ТУ 38.10252-79). Продукты алкилирования вводятся в виде раствора в одном из мономеров, причем половина всего количества подается с реакционной шихтой, а другая половина при исчерпании мономеров.

Полимеризацию начинают при 20 25oC, а по достижении конверсии мономеров 50 60% температуру поднимают до 35 40oC и далее процесс продолжают при этой температуре до исчерпывания мономеров. После загрузки всего количества продуктов алкилирования реакционную смесь выдерживают еще в течение 4 ч.

Полученные латексы характеризуются коллоидно-химическими параметрами и адгезионными свойствами пропитанных с их использованием шинных (полиарамидного, полиэфирного, капронового) кордов.

Ниже приведены примеры, иллюстрирующие предлагаемый способ.

Пример 1. В полимеризаторе, снабженном по следующему рецепту, мас.ч. (г):

бутадиен-1,3 70

2-метил-5 винилпиридин 15

стирол 15

калиевая соль СЖК 5

гипериз 0,2

ронгалит 0,1

Трилон Б 0,05

третичный додецилмеркаптан 0,3

лейканол 0,5

продукт ВС-30 1

вода 160

Полимеризацию начинают при 25oC с половинным количеством ВС-30, спустя 10 ч по достижении конверсии мономеров 50% поднимают температуру до 35oC и поддерживают ее еще в течение 10 ч до исчерпания мономеров. Затем вводят вторую половину ВЧ-30 в виде 50%-ного раствора в стироле и выдерживают реакционную смесь еще в течение 4 ч.

Пример 2. Проводят полимеризацию в условиях, аналогичных примеру 1, но с тем отличием, что в качестве винилпиридинового мономера используют 2-винилпиридин в количестве 13 мас.ч. а также используют бутадиен в количестве 72 мас.ч. калиевую соль СЖК в количестве 4 мас.ч. гипериз в количестве 0,1 мас. ч. ронгалит в количестве 0,05 мас.ч. а третичный додецилмеркаптан в количестве 0,5 мас.ч.

Пример 3. Проводят полимеризацию в условиях, аналогичных примеру 1, но с тем отличием, что в качестве продукта алкилирования используют продукт ВТС-150, а третичный додецилмеркаптан используют в количестве 0,7 мас.ч.

Пример 4. Проводят полимеризацию в условиях, аналогичных примеру 1, но с тем отличием, что продукт ВС-30 используют в количестве 0,3 мас.ч. а третичный додецилмеркаптан в количестве 0,7 мас.ч.

Пример 5. Проводят полимеризацию в условиях, аналогичны примеру 1, но с тем отличием, что продукт ВС-30 используют в количестве 3 мас.ч.

Пример 6 (контрольный). Проводят полимеризацию в условиях, аналогичных примеру 1, но с тем отличием, что все количество продукта ВС-30 вводят вначале процесса.

Пример 7 (контрольный). Проводят полимеризацию в условиях, аналогичных примеру 1, но с тем отличием, что половина всего количества продукта ВС-30 вводится с реакционной шихтой, а вторая половина по достижении конверсии мономеров 60%

Пример 8 (контрольный). В полимеризатор, снабженный рубашкой охлаждения и мешалкой загружают реакционную смесь следующего состава, мас.ч.

бутадиен-1,3 70

2-метил-5 винилпиридина 15

стирол 15

калиевая соль СЖК 5,0

лейканол 0,5

гипериз 0,3

ронгалит 0,2

третичный додецилмеркаптан 0,5

2-метил-3 этилпиридин 0,2

Полимеризацию проводят при 40oC.

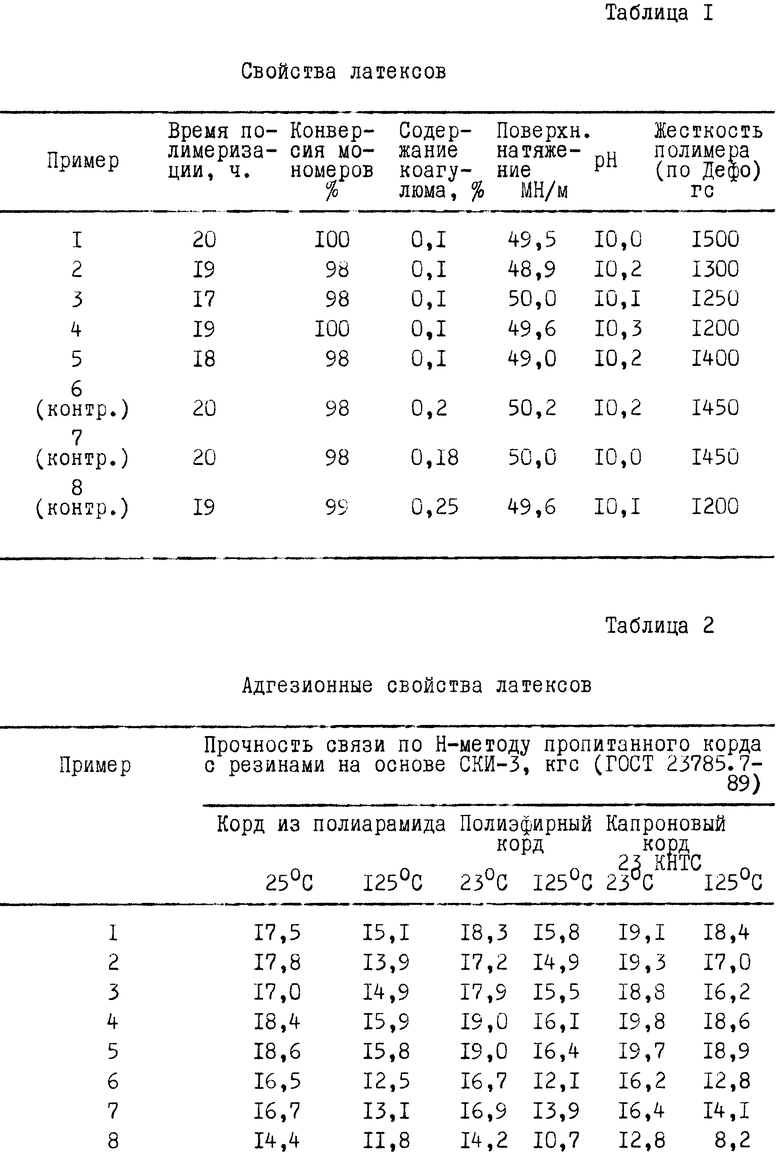

Коллоидно-химические параметры полученных латексов приведены в табл.1.

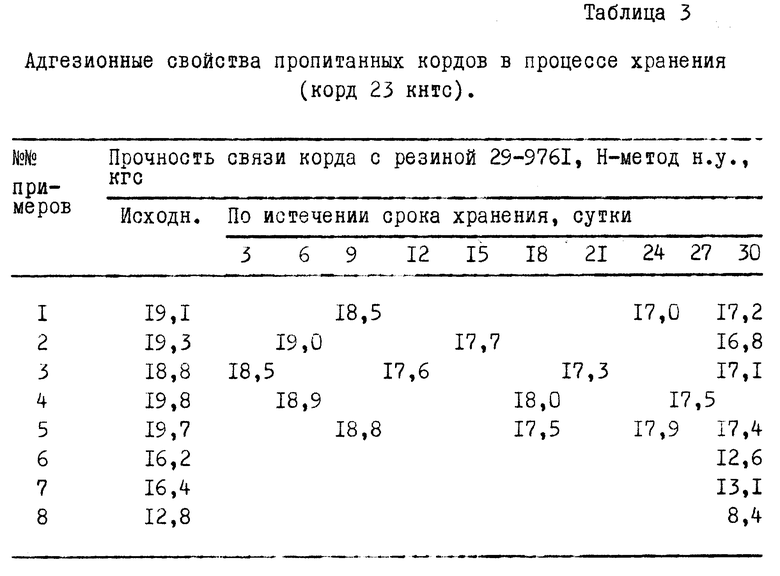

Для испытания адгезионных свойств латекса в пропиточных композициях используют смесь латекса, полученного в соответствии с примерами 1 7 и латекса СКД-1 (ГОСТ 11604-79) в массовом соотношении 50 50, считая на сухое вещество.

Пропиточные композиции готовят добавлением к указанной выше смеси латексов фенольной смолы Сф-282 из расчета 15 мас.ч. смолы на 100 мас.ч. латексов, считая на сухое вещество, и воды в количестве, обеспечивающем содержание сухого вещества 13% Полученными композициями пропитывают шинный корд, который высушивают в течение 5 мин. при 135 145oC. Результаты испытаний пропитанных кордов приведены в табл. 2 и 3.

Как видно из приведенных данных предлагаемый способ позволяет получить латексы, обладающие повышенной устойчивостью в процессе полимеризации, и лучшей адгезией к термостойким шинным кордам.

Кроме того, латексы, получаемые предлагаемым способом, позволяют сохранять хороший уровень адгезионной прочности при хранении пропитанного ими корда в течение не менее одного месяца, что очень существенно для обеспечения ритмичности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЛАТЕКСОВ СОПОЛИМЕРОВ БУТАДИЕНА | 1998 |

|

RU2144927C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА, АКРИЛОНИТРИЛА И ВИНИЛИДЕНХЛОРИДА | 1994 |

|

RU2091403C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2099375C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА, АКРИЛОНИТРИЛА И ВИНИЛИДЕНХЛОРИДА | 1995 |

|

RU2076114C1 |

| Сополимеры бутадиена с метилвинилпиридином и диметилвинилэтинилметилтретбутилперекисью,проявляющие адгезионные свойства к корду и резине и способ их получения | 1976 |

|

SU744005A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| Способ получения синтетических латексов | 1973 |

|

SU486026A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

Использование: относится к получению синтетических латексов, используемых для пропитки шинного корда. Сущность изобретения: способ заключается в водоэмульсионной сополимеризации бутадиена со стиролом и 2-винилпиридином, или 2-метил-5-винилпиридином в присутствии эмульгатора, гипериз-ронганитной инициирующей системы и регулятора молекулярной массы в щелочной среде с дополнительным введением в реакционную массу продуктов алкилирования ароматических аминов или алкил (C8-C9)-фенолом стиролом в количестве 0,3 - 3 мас.ч. на 100 мас.ч. сомономеров, причем половина всего количества продуктов алкилирования вводится с реакционной шихтой, а вторая половина - при исчерпании мономеров. Латекс характеризуется высокой устойчивостью шинным кордам, сохраняющейся на хорошем уровне при хранении пропитанных кордов. 3 табл.

Способ получения латексов сополимеров бутадиена с винилпиридиновым мономером водоэмульсионной сополимеризацией бутадиена со стиролом и 2-винилпиридином или 2-метил-5-винилпиридином в присутствии эмульгатора, гипериз-ронгалитной инициирующей системы и регулятора молекулярной массы в щелочной среде, отличающийся тем, что процесс проводят в присутствии продуктов алкилирования ароматических аминов или алкил-С8 С9-фенолов стиролом в количестве 0,3 3 мас. ч. на 100 мас.ч. сомономеров, причем половина всего количества продуктов алкилирования подается с реакционной шихтой, а вторая половина при исчерпании мономеров.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 563426, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 960194, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 13169697, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-10—Публикация

1995-10-18—Подача