ратор хладоносителя, а вымораживающий вак)умный кристаллизатор выполнен в виде емкости, содержащей камеры кристаллизации с размещенными в ней форсунками для распыления жидкого продукта и камеру конденсации, в которой размещены форсунки для распыления хладоносителя, при этом между камерами установлена жалюзная перегородка.

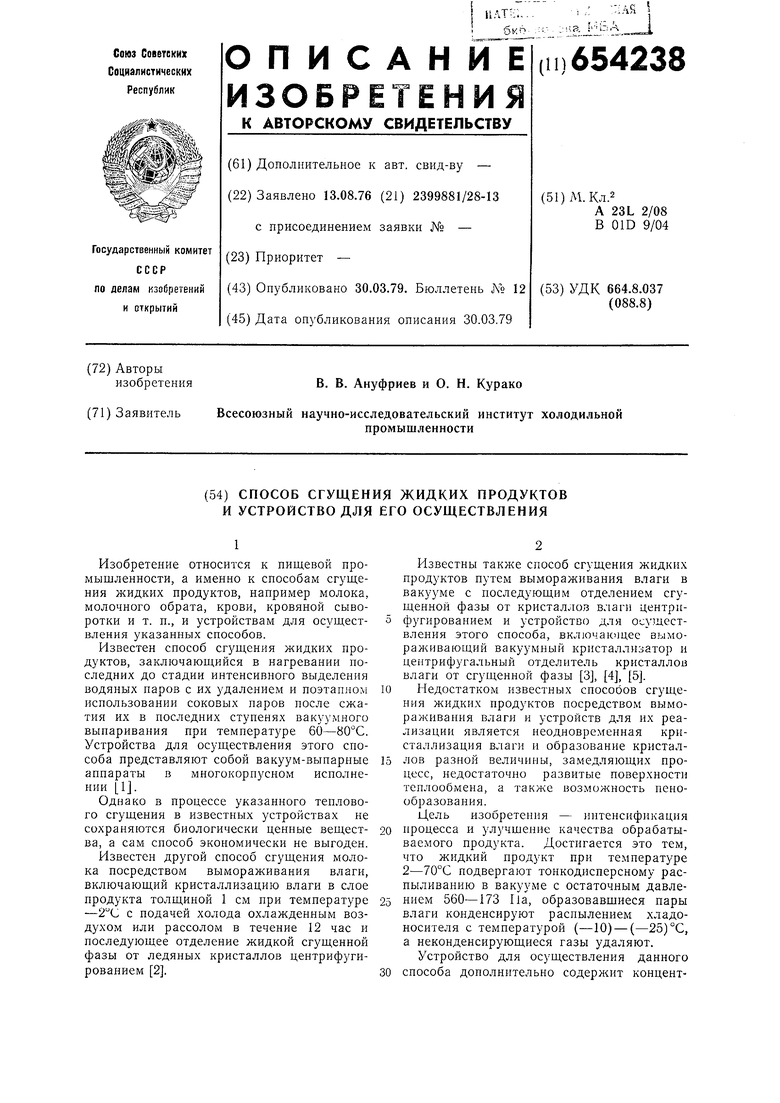

На чертеже схематически изображен общий вид устройства для осуществления предлагаемого способа сгущения пищевых продуктов.

Предложенное устройство состоит из вымораживающего вакуумного кристаллизатора, представляющего собой емкость, включающую камеру кристаллизации 1 и камеру конденсации 2 с установленной между ними жалюзной перегородкой 3. В камере кристаллизации 1 расположены форсунки 4 для распыления сгущаемого жидкого сырья, поступающего из бака 5 и подаваемого к форсункам 4 посредством насоса 6.

Нижняя часть камеры кристаллизации 1 соединена со сборниками 7, работающими поочередно и связанными с центрифугой 8 через насос 9. К центрифуге 8 подсоединены емкости 10 и 11 для сбора соответственно сгущенной фазы и кристаллов водного льда.

В камере конденсации 2 размещены форсунки 12 для распыления хладоносителя, соединенные с помощью насоса 13 с охладителем 14 хладоносителя. К входному патрубку охладителя 14 подключены магистраль, идущая от нижней части камеры конденсации 2 через насос 15, и выходной трубопровод концентратора 16 хладагента посредством насоса 17. В верхней части камеры конденсации 2 под концентратором 16 размещено эжекторное вакуумирующее приспособление 18.

Устройство для осуществления предложенного способа сгущения жидких продуктов работает следуюнщм образом.

Жидкий продукт с температурой 2-70°С, подлежащий сгущению, из бака 5 подают насосом 6 в камеру кристаллизации 1 с остаточным давлением 560-173 Па, где он непрерывно подвергается гидродинамическому тонкодисперсному распылению, проходя через форсунки 4. В камере кристаллизации 1 тонкодисперсные частицы сгущаемого продукта, попав в вакуумную среду, в процессе свободного падения под действием гравитационных сил интенсивно испаряют влагу, отбирая при этом тепло и способствуя образованию внутри частиц кристаллов водного льда.

Сгущаемая жидкость вместе с кристаллами льда после стекания по стенкам камеры кристаллизации 1 собирается поочередно в сборники 7 и отводится насосом 9 к центрифуге 8 для отделения сгущенной

фазы продукта от кристаллов льда с одновременным частичным оттаиванием ледяных кристаллов для смывания их с поверхности и сбора полезных веществ. Образовавшиеся в процессе сгущения продукта пары влаги за счет разности парциальных давлений через жалюзную перегородку 3 поступают в камеру конденсации 2, в которой посредством форсунок 12 подвергается тонкодисперсному распылению хладоноситель с температурой (-10) - (-25)°С. Пары влаги, контактируя с низкотемпературными распыленными частицами хладоносителя, конденсируются и образовавшаяся смесь после стекания в нижнюю часть камеры 2 отводится насосом 15 к охладителю 14 и для частичного выпаривания к концентратору 16.

Выделивщиеся при сгущении продукта

газы и частично несконденсировавщиеся пары влаги отсасываются из полости кристаллизатора эжекторным приспособлением 18, работающем на технологическом водяном паре и создающем необходимый вакуум в кристаллизаторе. Отработавший в эжекторах пар поступает в концентратор 16, обеспечивая своей тепловой энергией процесс концентрации хладоносителя, подводимого из камеры конденсации 2.

При конкретном осуществлении предлагаемого способа для сгущения молочных продуктов (молоко, обрат, сыворотка), крови, кровяной сыворотки и т. п. влага вымораживалась в вакуумном пространстве

с остаточным давлением от 560 Па до 173 Па и соответственно температурой испарения влаги из продукта (-1) - (-15)°С. Температура хладоносителя при этом поддерживалась в пределах (-10) - (-25)°С.

Например, в молоке с исходном содержанием влаги 87% последняя вымораживалась в аппарате с остаточным давлением 426,6 Па, что соответствует температуре испарения влаги -4,3°С. Сгущенная фаза

после центрифугирования имела влажность до 50%.

Использование предлагаемого способа и устройства для его осуществления обеспечивает возможность получения высококачественного сгущения продукта без больших потерь легко летучих, ароматических и питательных веществ, а также способствует сокращению длительности процесса сгущения продуктов, уменьшению энергозатрат и

производственных площадей.

Формула изобретения

1. Способ сгущения жидких продуктов путем вымораживания влаги в вакууме с

последующим отделением сгущенной фазы от кристаллов влаги центрифугированием, отличающийся тем, что, с целью интенсификации процесса и улучшения качества продукта, жидкий продукт при температуре 2-70°С подвергают тонкодисперсному распылению в вакууме с остаточным давление 560-173 Па, образовавшиеся пары влаги конденсируют распылением хладоносителя с температурой (-10) - {-25) °С, а неконденсирующиеся газы удаляют.

2. Устройство для осуществления способа по п. 1, включающее вымораживающий вакуумный кристаллизатор и центрифугальный отделитель кристаллов влаги от сгущенной фазы, отличающееся тем, что оно содержит концентратор хладоносителя, а вымораживающий вакуумный кристаллизатор выполнен в виде емкости, содержащей камеру кристаллизации с размещенными в ней форсунками для распыления жидкого продукта и камеру конденсации, в которой размещены форсунки для распыления хладоносителя, при этом между камерами установлена жалюзная перегородка.

Источники информации,

принятые во внимание при экспертизе 1. Кивенко С. Ф. и др. Производство сухого и сгущенного молока, М., изд. «Пищевая промышленность, 1965, с. 57-58.

2. Патент США № 3281256, кл. 99-200, опублик. 1966.

3.Патент Франции № 2200029, кл. В 01D 9/04, опублик. 1974.

4.Авторское свидетельство СССР № 501746, кл. А 23L 2/08, 1974.

5.Патент ФРГ № 1301299, кл. 12С, 2/00, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ КРИСТАЛЛИЗАЦИИ МОЛОЧНОГО САХАРА В КОНЦЕНТРИРОВАННЫХ ЛАКТОЗОСОДЕРЖАЩИХ МОЛОЧНЫХ ПРОДУКТАХ | 2012 |

|

RU2502311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ ИЗ МОРСКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750147C2 |

| Кристаллизатор-охладитель | 1991 |

|

SU1787411A1 |

| Способ получения концентрированных жидких пищевых продуктов | 1978 |

|

SU685271A1 |

| Кристаллизатор-охладитель | 1989 |

|

SU1718759A1 |

| Способ кристаллизации из растворов и установка для его осуществления | 1986 |

|

SU1407497A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 2009 |

|

RU2407803C1 |

| Способ получения молочного сахара с поточной кристаллизацией лактозы | 2017 |

|

RU2658441C1 |

| Способ получения мирабилита или эпсомита из природных рассолов | 1987 |

|

SU1430347A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЬДОСОДЕРЖАЩЕЙ СУСПЕНЗИИ ИЗ МОРСКОЙ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433957C1 |

7 Г 1 - , S

о /сМ-S -лJ Z-

Авторы

Даты

1979-03-30—Публикация

1976-08-13—Подача