Предлагаемый автоматический станок предназначен для запрессовки металлических контактов на неметаллических сопротивлениях, выполненных в виде фарфоровой или из пластмассы трубки,, покрытой электропроводящим слоем и снабженной по концам токоподводящими контактами.

Как и известные штамповочные станки, предлагаемый станок снабжен магазином для заготовок, подающим механизмом,, выталкивателем п прессующим органом, приводимыми В действие общим кулачковым валом.

Основной особенностью предлагаемого станка является форма выполнения приспособления, обеспечивающего правильную установку в матрице трубки и надетых на нее контактов.

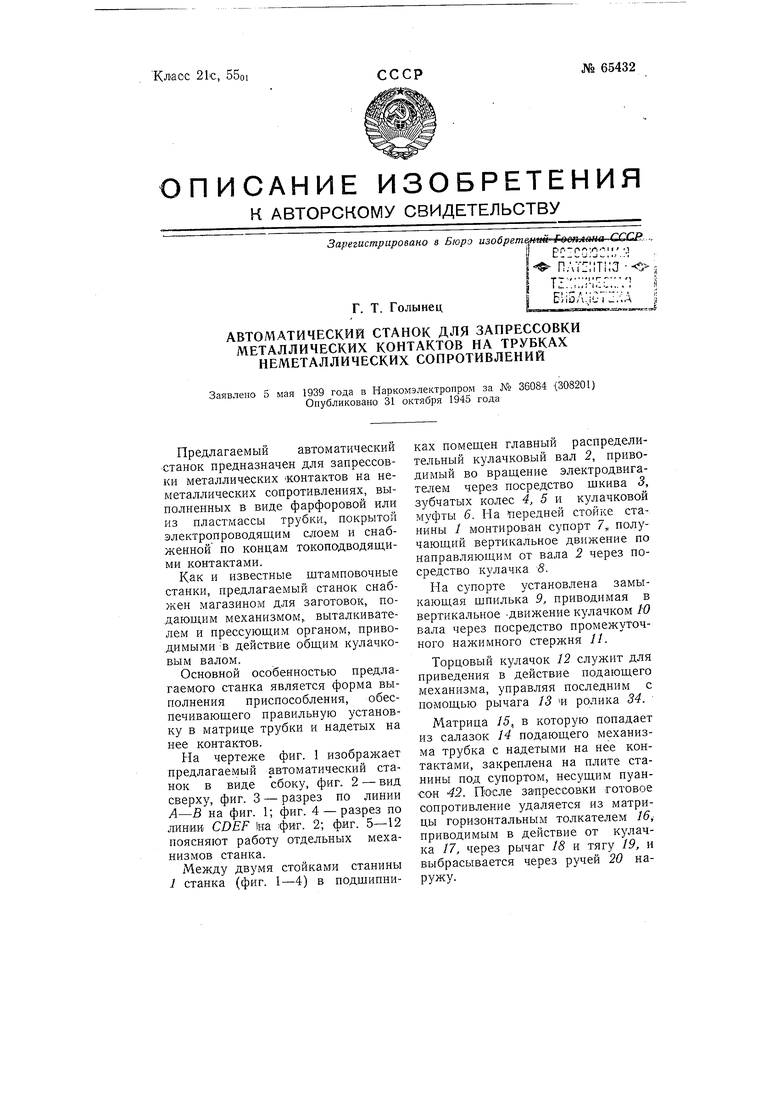

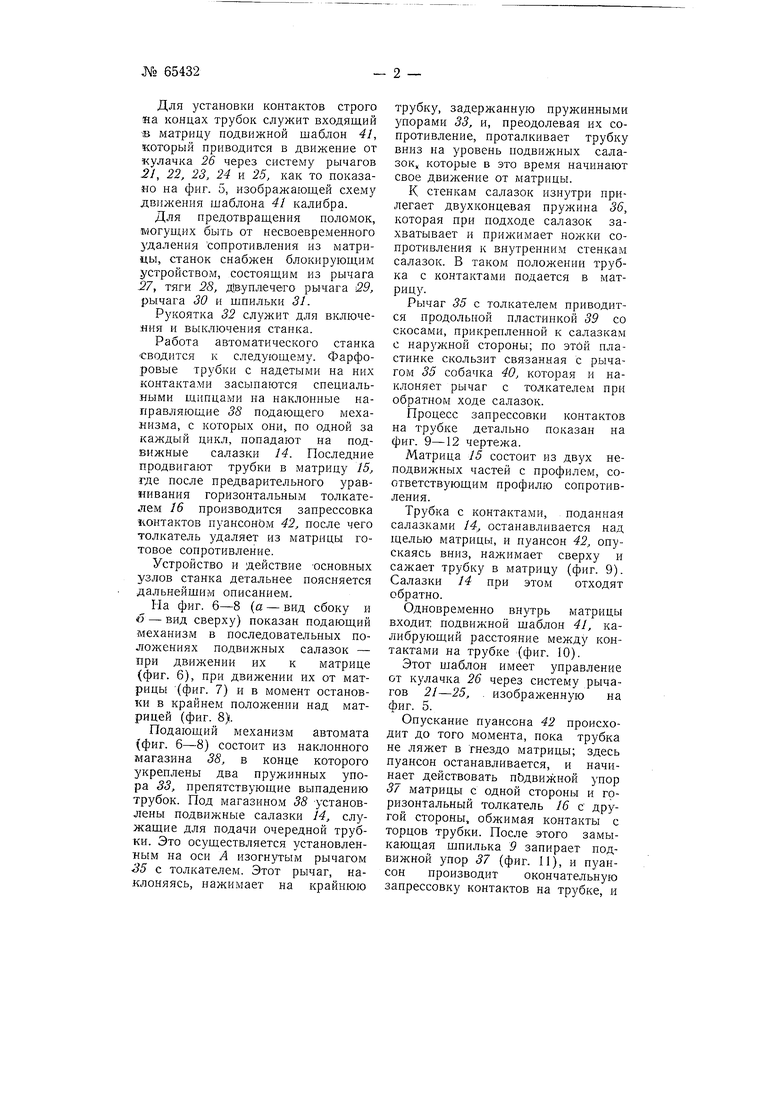

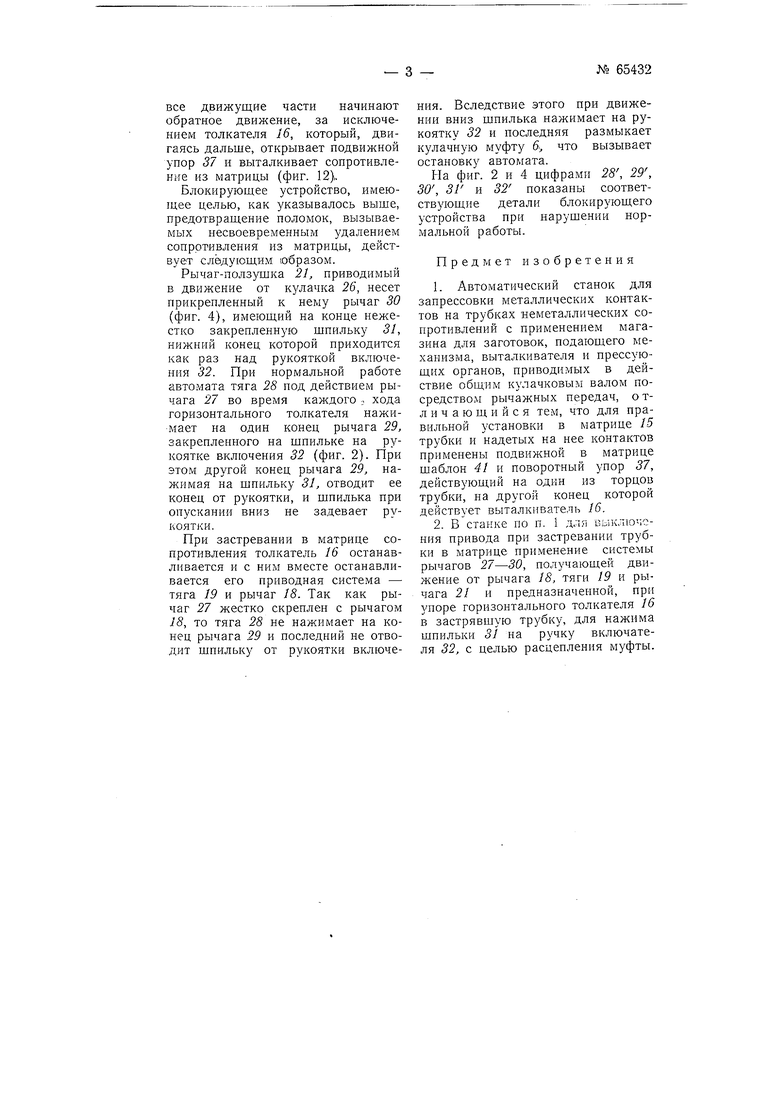

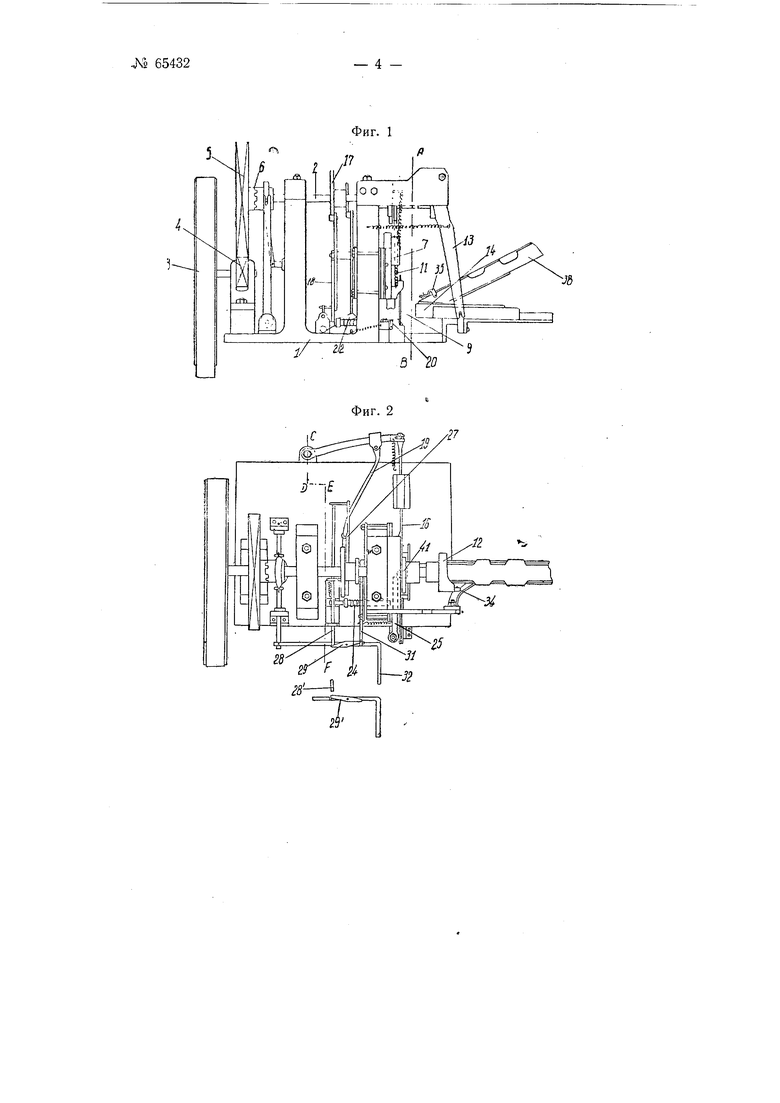

На чертеже фиг. 1 изображает предлагаемый автоматический станок в виде сбоку, фиг. 2 - вид сверху, фиг. 3 - разрез по линии А-В на фиг. 1; фиг. 4 - разрез по линии CDEF 1на фиг. 2; фиг. 5-12 поясняют работу отдельных механизмов станка.

Между двумя стойками станины 1 станка (фиг. 1-4) в подшипниках помещен главный распределительный кулачковый вал 2, приводимый во вращение электродвигателем через посредство щкива 3, зубчатых колес 4, 5 и кулачковой муфты 6. На передней стойке станины / монтирован супорт 7,, получающий вертикальное движение по направляющим от вала 2 через посредство кулачка 8.

На супорте установлена замыкающая щпилька 9, приводимая в вертикальное -движение кулачком 10 вала через посредство промежуточного нажимного стержня 11.

Торцовый кулачок 12 служит для приведения в действие подающего механизма, управляя последним с помощью рычага 13 и ролика 34.

Матрица /5, в которую попадает из салазок 14 подающего механизма трубка с надетыми на нее контактами, закреплена на плите станины под супортом, несущим пуансон 42. После запрессовки готовое сопротивление удаляется из матрицы горизонтальным толкателем 16 приводимым в действие от кулачка 17, через рычаг /8 и тягу 19, и выбрасывается через ручей 20 наружу.

Для установки контактов строго на концах трубок служит входящий в матрицу подвижной шаблон 41, который приводится в движение от кулачка 26 через систему рычагов 2J, 22, 23, 24 и 25, как то показано на фиг. 5, изображаюидей схему движения шаблона 41 калибра.

Для предотвращения поломок, могущих быть от несвоевременного }даления сопротивления из матрицы, станок снабжен блокирующим устройством, состоящим из рычага 27, тяги 28, дйуплечего рычага 29, рычага 30 и щпильки 31.

Рукоятка 32 служит для включения и выключения станка.

Работа автоматического станка сводится к следующему. Фарфоровые с надетыми на них контактами засыпаются специальными щипцами на наклонные направляющие 38 подающего механизма, с которых они по одной за каждый цикл, попадают на подвижные салазки 14. Последние продвигают трубки в матрицу 15, где после предварительного уравнивания горизонтальным толкателем 16 производится запрессовка контактов пуансоном 42, после чего толкатель удаляет из матрицы готовое сопротивление.

Устройство и действие -основных узлов станка детальнее поясняется дальнейшим описанием.

На фиг. 6-8 (а - вид сбоку и б - вид сверху) показан подающий механизм в последовательных положениях подвижных салазок - при движении их к матрице (фиг. 6), при движении их от матрицы (фиг. 7) и в момент остановки в крайнем положении над матрицей (фиг. 8).

Подающий механизм автомата (фиг. б-8) состоит из наклонного магазина 38, в конце которого укреплены два пружинных упора 33, препятствующие выпадению трубок. Под магазином 38 установлены подвижные салазки 14, служащие для подачи очередной трубки. Это осуществляется установленным на оси А изогнутым рычагом 35 с толкателем. Этот рычаг, наклоняясь, нажимает на крайнюю

трубку, задержанную пружинными Зшорами 33, и, преодолевая их сопротивление, проталкивает трубку вниз на уровень подвижных салазок которые в это время начинают свое движение от матрицы.

К стенкам салазок изнутри прилегает двухконцевая пружина 36, которая при подходе салазок захватывает и прижимает ножки сопротивления к внутренним стенкам салазок. В таком положении трубка с контактами подается в матрицу.

Рычаг 35 с толкателем приводится продольной пластинкой 39 со скосами, прикрепленной к салазкам с наружной стороны; по этой пластинке скользит связанная с рычагом 35 собачка 40, которая и наклоняет рычаг с толкателем при обратном ходе салазок.

Процесс запрессовки контактов на трубке детально показан на фиг. 9-12 чертежа.

Матрица 15 состоит из двух неподвил ных частей с профилем, соответствующим профилю сопротивления.

Трубка с контактами, поданная салазками 14 останавливается над щелью матрицы, и пуансон 42, опускаясь вниз, нажимает сверху и сажает трубку в матрицу (фиг. 9). Салазки 14 при этом отходят обратно.

Одновременно внутрь матрицы входит подвижной шаблон 41, калибрующий расстояние между контактами на трубке (фиг. 10).

Этот шаблон имеет управление от кулачка 26 через систему рычагов 21-25, изображенную на фиг. 5.

Опускание пуансона 42 происходит до того момента, пока трубка не ляжет в гнездо матрицы; здесь пуансон останавливается, и начинает действовать пЬдвижной упор 37 матрицы с одной стороны и горизонтальный толкатель 16 с другой стороны, обжимая контакты с торцов трубки. После этого замыкающая шпилька 9 запирает подвижной упор 37 (фиг. И), и пуансон производит окончательную запрессовку контактов на трубке, и

все движущие части начинают обратное движение, за исключением толкателя 16, который, двигаясь дальше, открывает подвижной уиор 37 и выталкивает сопротивление из матрицы (фиг. 12),.

Блокирующее устройство, имеющее целью, как указывалось выше, предотвращение поломок, вызываемых несвоевременным удалением сопротивления из матрицы, действует следующим юбразом.

Рычаг-ползушка 21, приводимый в движение от кулачка 26, несет прикрепленный к нему рычаг 30 (фиг. 4), имеющий на конце нежестко закрепленную шпильку 31, нижний конец которой приходится как раз над рукояткой включения 32. При нормальной работе автомата тяга 28 под действием рычага 27 во время каждого ., хода горизонтального толкателя нажимает на один конец рычага 29, закрепленного на шпильке на рукоятке включения 32 (фиг. 2). При этом другой конец рычага 29, нажимая на шпильку 31, отводит ее конец от рукоятки, и шпилька при опускании вниз не задевает рукоятки.

При застревании в матрице сопротивления толкатель 16 останавливается и с ним вместе останавливается его приводная система - тяга 19 и рычаг 18. Так как рычаг 27 жестко скреплен с рычагом 18, то тяга 28 не нажимает на конец рычага 29 и последний не отводит шпильку от рукоятки включения. Вследствие этого при движении вниз шпилька нажимает на рукоятку 32 и последняя размыкает кулачную муфту б что вызывает остановку автомата.

Па фиг. 2 и 4 цифрами 28, 29, 30, 31 и 32 показаны соответствующие детали блокирующего устройства при нарушении нормальной работы.

Предмет изобретения

1.Автоматический станок для запрессовки металлических контактов на трубках неметаллических сопротивлений с применением магазина для заготовок, подающего механизма, выталкивателя и прессующих органов, приводимых в действие общим кулачковым валом посредством рычажных передач, о тл и ч а ю щ и и с я тем, что для правильной установки в матрице /5 трубки и надетых на нее контактов применены подвижной в матрице щаблон 41 и поворотный упор 37, действующий на один из торцов трубки, на другой конец которой действует выталкиватель 16.

2.В станке по п. 1 для 15ыклю;сния привода при застревании трубки в матрице применение системы рычагов 27-30, получающей движение от рычага 18, тяги 19 и рычага 21 и предназначенной, при упоре горизонтального толкателя /б в застрявшую трубку, для нажима шпильки 3} на ручку включателя 32, с целью расцепления муфты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для напргссовки контактных выводов на цилиндрические корпуса пленочных сопротивлений | 1955 |

|

SU116782A1 |

| Автоматический станок для изготовления пустотелых заклепок из проволоки | 1950 |

|

SU94117A1 |

| Станок для точки кардной гарнитуры шляпок | 1954 |

|

SU100815A1 |

| Токарно-винторезный станок | 1932 |

|

SU36756A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Станок для запрессовки штырей в корпус шарошки бурового долота | 1980 |

|

SU887113A1 |

| Станок для нарезания методом обкатки зубцов долбяка Феллоу | 1932 |

|

SU39516A1 |

| Резьбонарезной станок | 1938 |

|

SU55001A1 |

| МНОГОШПИНДЕЛЬНЫЙ СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО СВЕРЛЕНИЯ ДЫР В СТЕНКАХ СТОЙКИ ПЛУГА | 1926 |

|

SU6358A1 |

Авторы

Даты

1945-01-01—Публикация

1939-05-05—Подача