Изобретение относится к области формования прутков из полимерных материалов с непрерывным наполнителем, например ,1.ля дальнейшей поперечной рубки их для получения гранулированного прессовочного литьевого материала.

Известен способ получения прутка из композиционного материала путем протягивания относительно формообразующей поверхности пропитанного связующим пучка непрерывных волокон 1.

В процессе по известному способу применяют в качестве формообразующих элементов жесткие фильеры, имеющие отверстие, через которое протягивают формуемый материал.

В связи с тем, что оформляющие части этих инструментов имеют жесткие размеры, при самом незначительном увеличении количества материала, проходящего через такую фильеру, существенно увеличивается сопротивление протягиванию и возрастает обрывность нитей.

В больщинстве случаев при формовании прутка, особенно на основе термореактивных связующих, наблюдается налипание связующего на стенки формующего инструмента, выдавливание его на входе в фильеру. Это приводит к ухудщению качества прутка, возрастанию сопротивления его протягиванию. Применение футеровочных материалов, например фторопласта, не дает положительных результатов, а приводит к тому, что стабильность размеров формуемого прутка падает из-за значительного износа формующего инструмента. Кроме того, при прохождении формуемого прутка через фильеру наружные слои волокнистого наполнителя оголяются, снижается качество пропитки. Это явление вызывает необходимость вводить узлы для дополнительной пропитки, что усложняет технологию.

Цель изобретения - упрощение технологии и повыщение качества изделия.

Достигают это тем, что пучок непрерывных волокон при протягивании многократно перегибают системой профильных роликов.

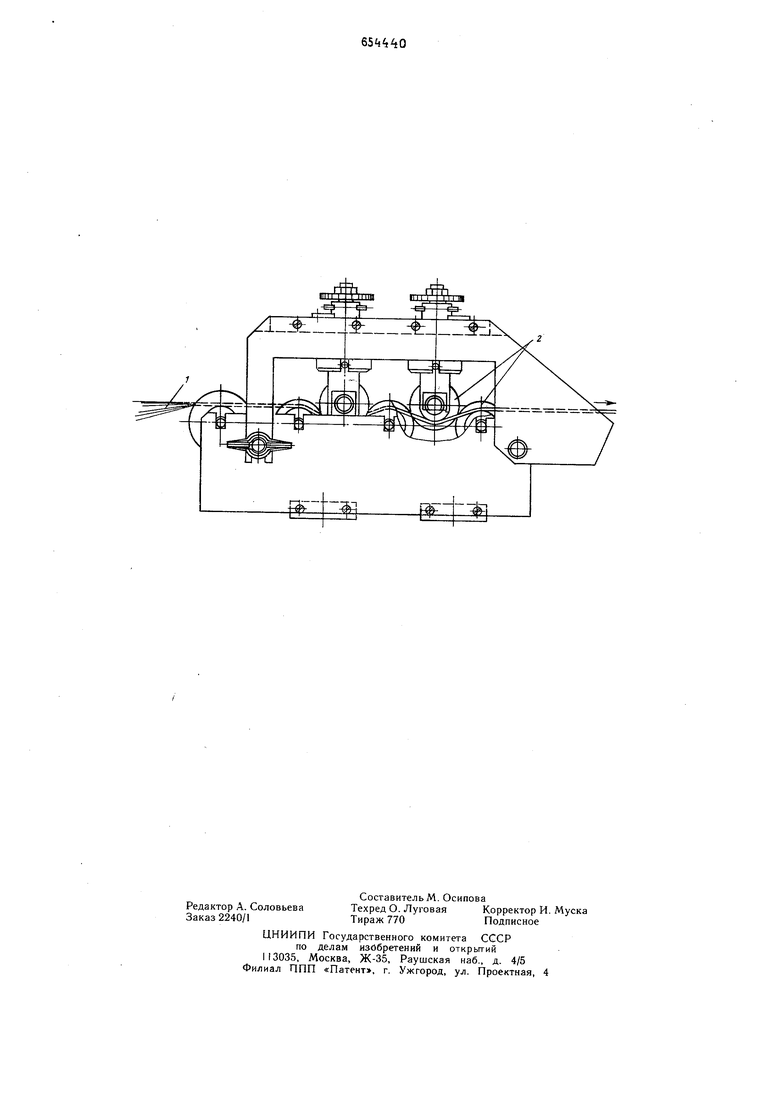

На чертеже представлено предлагаемое устройство, общий вид.

Способ формования прутка сводится к следующему. Пучок волокон 1 протягивают

через систему профильных роликов 2 и пропитанные связующим волокна оформляются в пруток при многократном перегибании. При этом натянутые волокна, попадая на профильную поверхность формующего ролика, соскальзывают к основанию канавки, что способствует уплотнению получаемого прутка. Диаметры роликов, их взаимное расположение, профиль канавок выбирают в зависимости от свойств полимерного связующего и волокнистого наполнителя, а также от требований, предъявляемых к прутку.

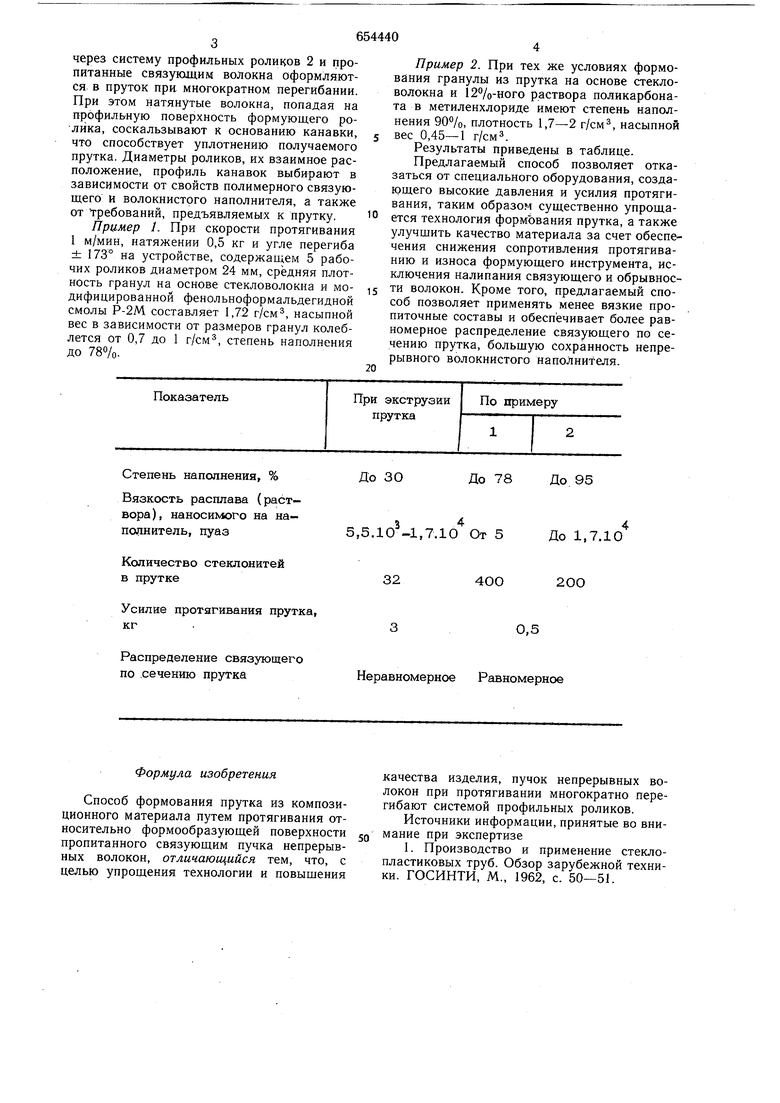

Пример 1. При скорости протягивания 1 м/мин, натяжении 0,5 кг и угле перегиба ± 173° на устройстве, содержащем 5 рабочих роликов диаметром 24 мм, средняя плотность гранул на основе стекловолокна и модифицированной фенольноформальдегидной смолы Р-2М составляет 1,72 г/см, насыпной вес в зависимости от размеров гранул колеблется от 0,7 до 1 г/см, степень наполнения до .

Пример 2. При тех же условиях формования гранулы из прутка на основе стекловолокна и 12%-ного раствора поликарбоната в метиленхлориде имеют степень наполнения 90%, плотность 1,7-2 г/см, насыпной вес 0,45-1 г/см.

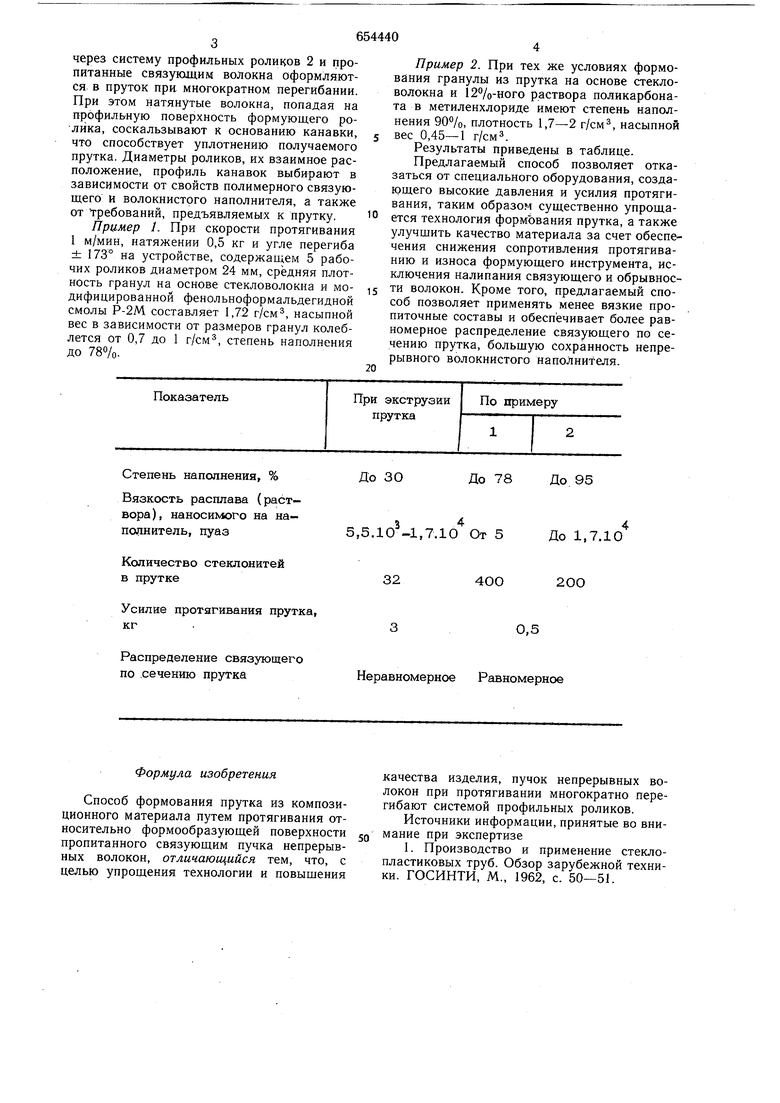

Результаты приведены в таблице.

Предлагаемый способ позволяет отказаться от специального оборудования, создающего высокие давления и усилия протягивания, таким образом существенно упрощается технология формования прутка, а также улучщить качество материала за счет обеспечения снижения сопротивления протягиванию и износа формующего инструмента, исключения налипания связующего и обрывности волокон. Кроме того, предлагаемый способ позволяет применять менее вязкие пропиточные составы и обеспечивает более равномерное распределение связующего по сечению прутка, больщую сохранность непрерывного волокнистого наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2152307C1 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| СПОСОБ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112650C1 |

| Инструмент для изготовления изделий методом протяжки | 1982 |

|

SU1080991A1 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И АРМИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2670896C1 |

| Устройство для формования профильных волокнистых материалов | 1980 |

|

SU876480A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2082610C1 |

Степень наполнения, %

Вязкость расплава {раствора ), наносимого на наполнитель, пуаз

Количество стеклонитей в прутке

Усилие протягивания прутка, кг

Распределение связующего по .сечению прутка

Формула изобретения

Способ формования прутка из композиционного материала путем протягивания относительно формообразующей поверхности пропитанного связующим пучка непрерывных волокон, отличающийся тем, что, с целью упрощения технологии и повыщения

До 30

До 78

До 95

34

5,5.10-1,7.10 От 5

До 1,7.10

400

200

0,5

Неравномерное Равномерное

качества изделия, пучок непрерывных волокон при протягивании многократно перегибают системой профильных роликов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-03-30—Публикация

1976-06-29—Подача