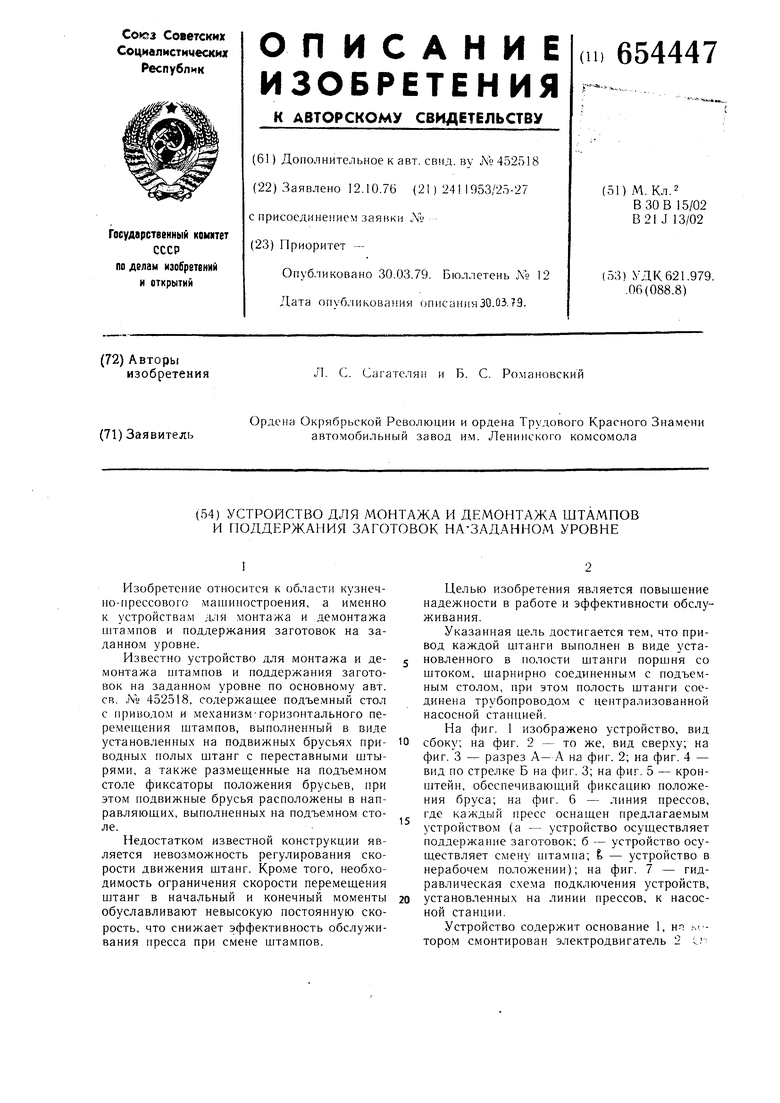

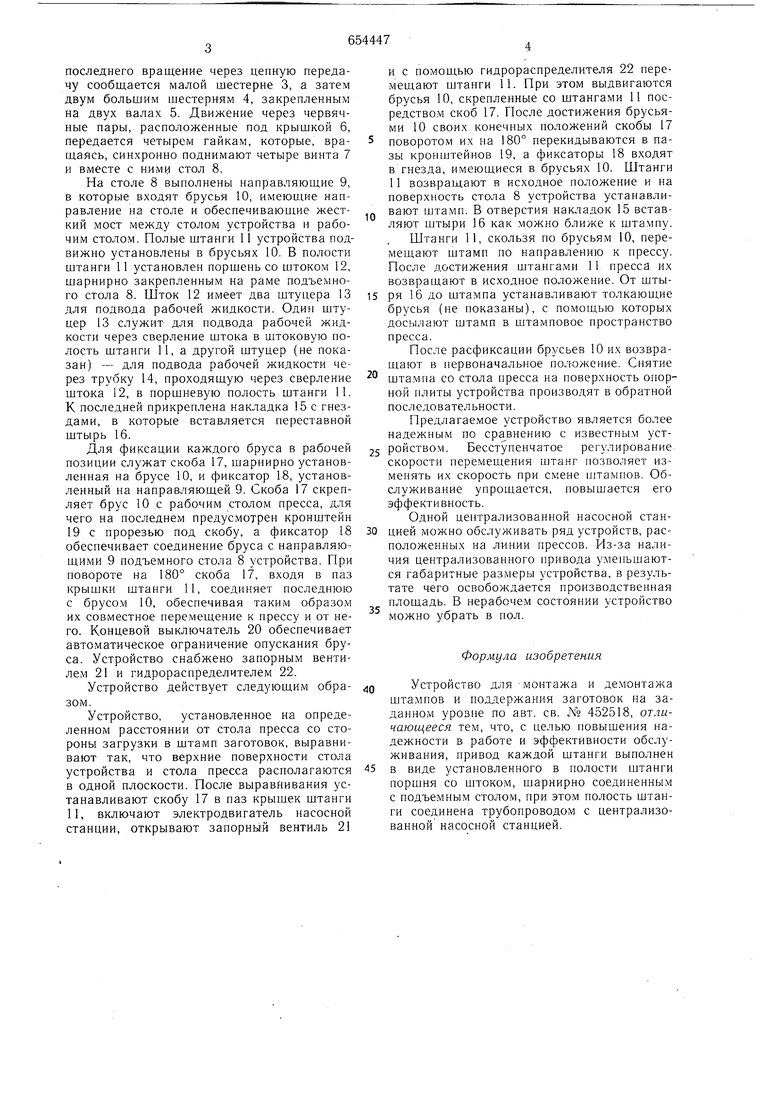

последнего вращение через цепную передачу сообщается малой шестерне 3, а затем двум большим шестерням 4, закрепленным на двух валах 5. Движение через червячные пары, расположенные под крышкой 6, передается четырем гайкам, которые, вращаясь, синхронно поднимают четыре винта 7 и вместе с ними стол 8.

На столе 8 выполнены направляющие 9, в которые входят брусья 10, имеющие направление на столе и обеспечивающие жесткий мост между столом устройства и рабочим столом. Полые щтанги 11 устройства подвижно установлены в брусьях 10. В полости штанги 11 установлен поршень со штоком 12, шарнирно закрепленным на раме подъемного стола 8. Шток 12 имеет два штуцера 13 для подвода рабочей жидкости. Один штуцер 13 служит для подвода рабочей жидкости через сверление штока в штоковую полость штанги 11, а другой штуцер (не показан) - для подвода рабочей жидкости через трубку 14, проходящую через сверление щтока 12, в поршневую полость штанги 11. К последней прикреплена накладка 15 с гнездами, в которые вставляется переставной штырь 16.

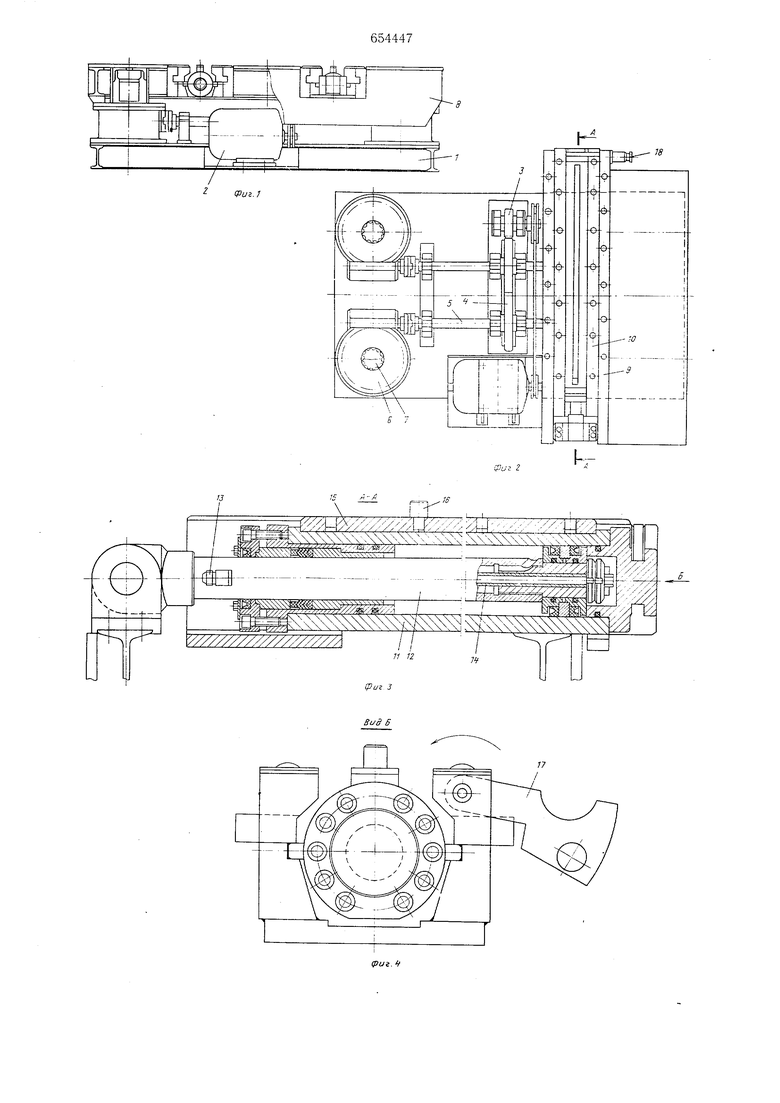

Для фиксации каждого бруса в рабочей позиции служат скоба 17, щарнирно установленная на брусе 10, и фиксатор 18, установленный на направляющей 9. Скоба 17 скрепляет брус 10 с рабочим столом пресса, для чего на последнем предусмотрен кронштейн 19 с прорезью под скобу, а фиксатор 18 обеспечивает соединение бруса с направляющими 9 подъемного стола 8 устройства. При повороте на 180° скоба 17, входя в паз крышки штанги 11, соединяет последнюю с брусом 10, обеспечивая таким образом их совместное перемешение к прессу и от него. Концевой выключатель 20 обеспечивает автоматическое ограничение опускания бруса. Устройство снабжено запорным вентилем 2 и гидрораспределителем 22.

Устройство действует следующим образом.

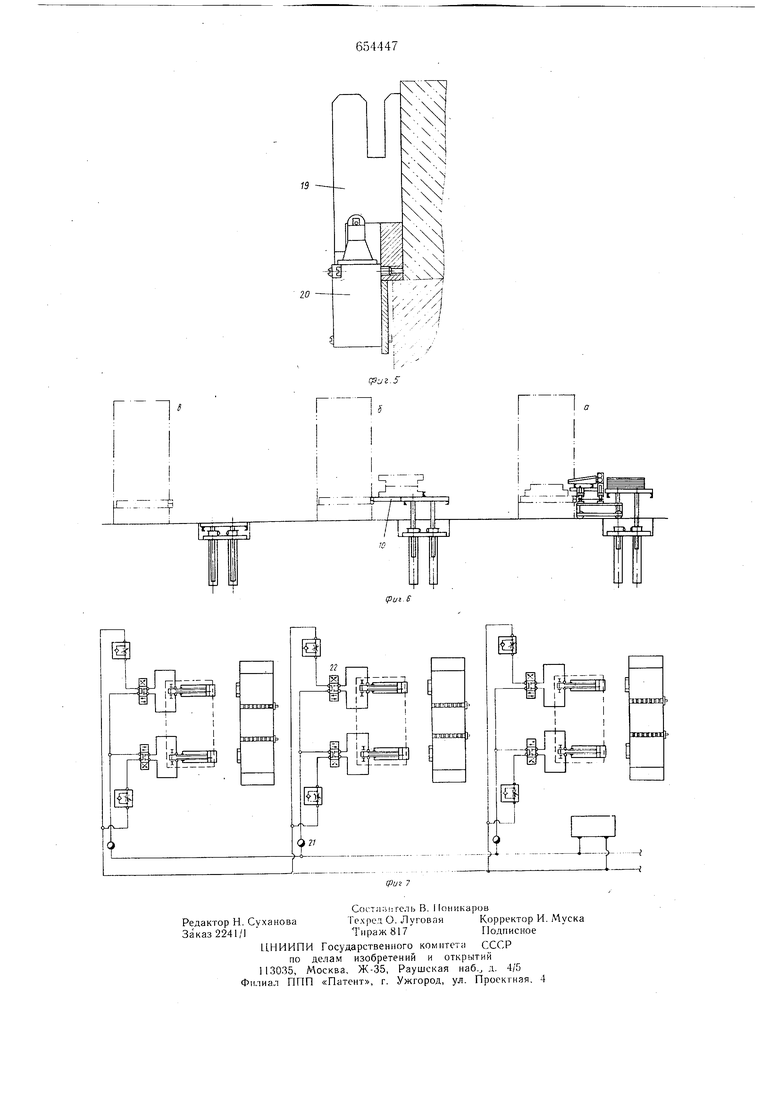

Устройство, установленное на определенном расстоянии от стола пресса со стороны загрузки в щтамп заготовок, выравнивают так, что верхние поверхности стола устройства и стола пресса располагаются в одной плоскости. После выравнивания устанавливают скобу 17 в паз крыщек штанги 11, включают электродвигатель насосной станции, открывают запорный вентиль 21

и с помощью гидрораспределителя 22 перемещают штанги 11. При этом выдвигаются брусья 10, скрепленные со штангами 11 посредством скоб 17. После достижения брусьями 10 своих конечных положений скобы 17

поворотом их на 180° перекидываются в пазы кронштейнов 19, а фиксаторы 18 входят в гнезда, имеющиеся в брусьях 10. Штанги 11 возвращают в исходное положение и на поверхность стола 8 устройства устанавливают штамп. В отверстия накладок 15 вставляют штыри 16 как можно ближе к штампу. Штанги 11, скользя по брусьям 10, перемещают штамп по направлению к прессу. После достижения штангами 11 пресса их возвран ают в исходное положение. От штыря 16 до штампа устанавливают толкающие брусья (не показаны), с помощью которых досылают щтамп в штамповое пространство пресса.

После расфиксации брусьев 10 их возвращают в первоначальное положение. Снятие штампа со стола пресса на поверхность опорной плиты устройства производят в обратной последовательности.

Предлагаемое устройство является более надежным по сра внению с известным устройством. Бесступенчатое регулирование скорости перемещения штанг позволяет изменять их скорость при смене П1тамг1ов. Обслуживание упрощается, повышается его эффективность.

Одной централизованной насосной станцией можно обслуживать ряд устройств, расположенных на линии прессов. Из-за наличия централизованного привода уменьшаются габаритные размеры устройства, в результате чего освобождается производственная площадь. В нерабочем состоянии устройство

МОЖНО убрать в пол.

Формула изобретения

Устройство для монтажа и демонтажа

штампов и поддержания заготовок на заданном уровне по авт. св. N° 452518, отличающееся тем, что, с целью повышения надежности в работе и эффективности обслуживания, привод каждой штанги выполнен

в виде установленного в полости штанги поршня со штоком, щарнирно соединенным с подъемным столом, при этом полость штанги соединена трубопроводом с централизованной насосной станцией.

Т

Vuz. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смены штампов | 1979 |

|

SU804526A1 |

| Устройство для монтажа и демонтажа штампов и поддержания заготовок на заданном уровне | 1971 |

|

SU452518A1 |

| Устройство для замены штампов на прессах | 1986 |

|

SU1324737A1 |

| Устройство для смены штампов на прессах и перемещения обрабатываемых изделий | 1985 |

|

SU1258581A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| УСТАНОВКА ДЛЯ ВЫТЯЖКИ ШТУЦЕРОВ И ПАТРУБКОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1968 |

|

SU212968A1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| Манипулятор | 1982 |

|

SU1073086A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Устройство для отделения верхнеголиСТА OT СТОпы и пОдАчи ЕгО КпРЕССу | 1979 |

|

SU804114A1 |

77

Авторы

Даты

1979-03-30—Публикация

1976-10-12—Подача