Изобретение относится к кузнеч} о-прес- совому машиностроению, а именно к устройствам, предназначенным для замены штампов на прессах.

Цель изобретения - повышение производительности.

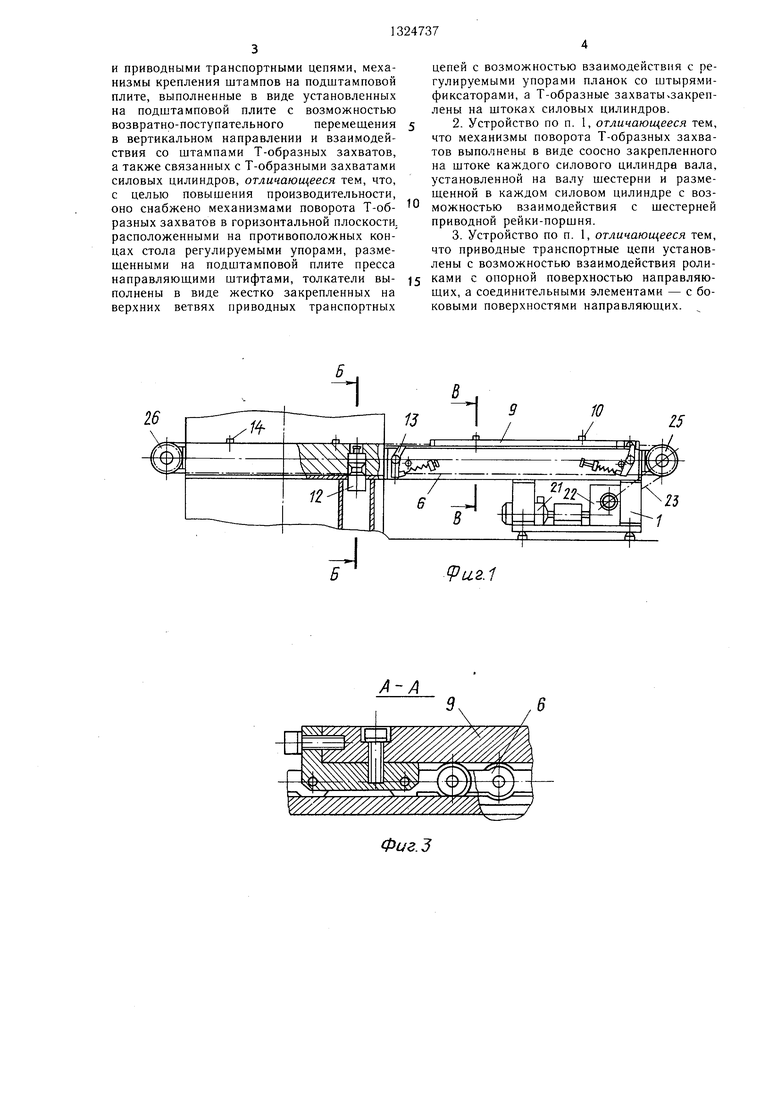

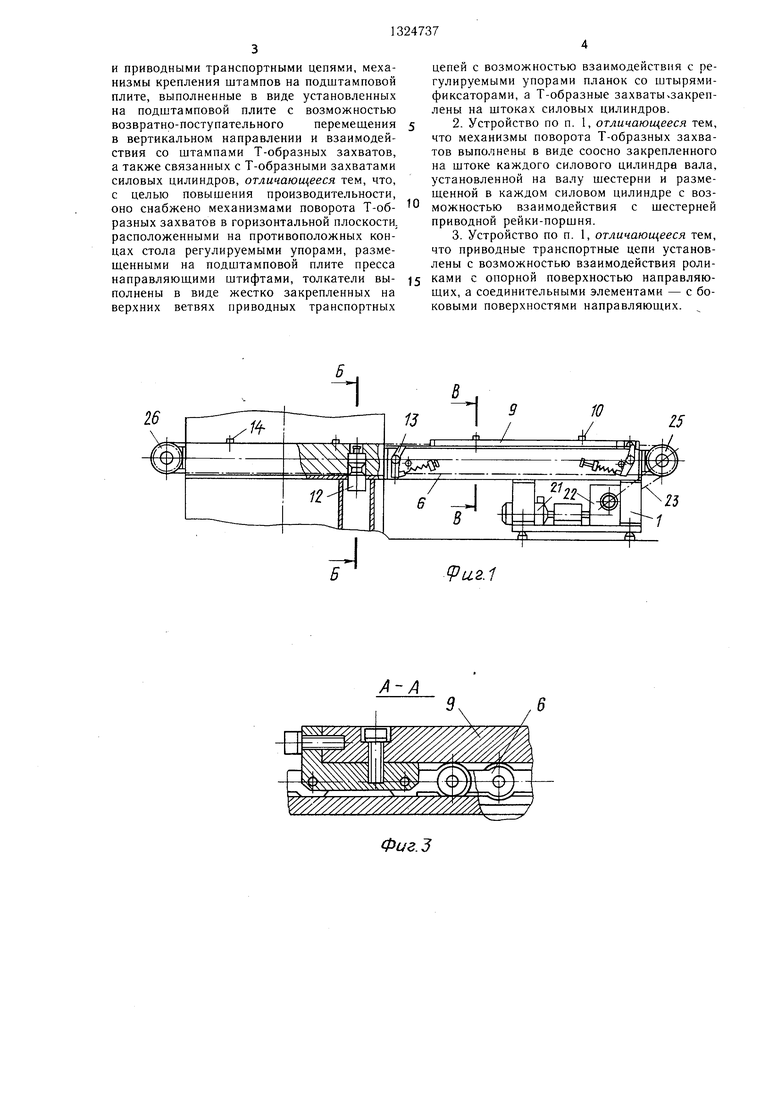

На фиг. 1 изображено устройство, обш,ий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 -- разрез В-В на фиг. 1.

15

20

Устройство содержит регулируемый по высоте стол 1, размещенные на столе 1 и в пазах 2 подштамповой плиты 3 пресса продольные направляюн ие 4 и 5 и приводные транспортные цепи 6 с роликами 7 и соединительными элементами 8, толкатели, взаимодействующие со штампами и выполненные Б виде жестко закрепленных на верхних ветвях приводных транспортных цепей 6 планок 9 со штырями-фиксаторами 10, ;/iexa- пизмы крепления штампов на подаггамгювой плите 3, выполненные в виде установленных с возможностью возвратно-поступааельного перемещения в вертикальном направлени,, и взаимодействия со штампами Т-образных захватов 11, а также связанных с Т-образ ными захватами силовых цилиндров 12, механизмы поворота Т-образных захватов 11 в горизонтальной плоскости, расположенные на противоположных концах стола 1 с возможностью взаимодействия с планками 9, регулируемые упоры 13, размещенные на подштамповой плите 3 пресса направляющие штифты 14. При этом Т-образные захваты 11 закреплены на штоках 15 спловы.х цилиндров 12, механизмы поворота Т-образных захватов 11 выполнены в виде соосно

Исходное положение - заменяемый щтамн выведен из рабочей зоны пресса и снят со стола устройства. Толкатели находятся на столе 1 в крайнем правом положении. Захваты 11 развернуты поперек Т-об- разпых пазов щтампа. Устанавливают с помощью внешних грузоподъемных средств новый штамп на стол 1 устройства. При этом П тыри-фиксаторы 10 толкателей входят 10 в соответствующие отверстия на нижней поверхности штампа. Включают электродвигатель 21. Толкатели на роликах 7 верхних ветвей приводных цепей по направляющим 4 и 5 перемещают штамп в рабочую зону пресса. В момент взаимодействия упоров 28 толкателей с упорами 13 стола 1 геометрические оси щтампа совпадают с осями подштамповой плиты. Подается команда на отключение электродвигателя 21 и подъем штоков 15 силовых цилиндров 12. Т-образные захваты 11, расположенные поперек пазов штампа, перемещаясь вверх, поднимают штамп до выхода из него щтырей-фиксато- ров 10. От конечного выключателя (не показан) верхнего положения штока 15 подается команда на реверс приводных цепей и вклю- 25 чение электродвигателя 21. Толкатели возвращаются в исходное положение. При срабатывании упора 13 подается команда на отключение электродвигателя и опускание штампа на гюдштамповую плиту пресса. При сбросе давления из поршневых полостей силовых цилиндров 12 штамп опускается, направляющие щтифты 14 заходными фасками входят в соответствующие отверстия гп гампа. При дальнейшем опускании штамп точно центрируется относительно осей пресса. От конечного выключателя нижнего позакрепленного на штоке 15 каждого силового - ложения П1тока 15 подается команда на поцилиндра вала 16, установленной на валу 16

шестерни 17 приводной рейки - поршня 18.

Приводные транспортные цепи 6 размещены

с возможностью взаимодействия роликами 7

с опорной поверхностью 19 направляющих 4 40 ким штампа. Установка штампа завершена.

ьорот на 90° Т-образных захватов, а затем на подъем штоков в верхнее положение. После достижения верхнего положения подается команда на поворот захватов и на заи 5, а соединительными элементами 8 - с боковыми поверхностями 20 направляющих 4 и 5, на столе 1 установлен электродвигатель 21 с редуктором 22, соединенным цепной передачей 23 с ведущим валом 24, ведущие 25 и ведомые 26 звездочки, закрепленные на валах 24 и 27, связаны приводными транспортными цепями 6, на ближних к ведущему валу 24 концах планок 9 закреплены упоры 28, взаимодействующие в крайних положениях планок с регулируемы.ми упорами 13.

Штампы имеют на нижней опорной поверхности, кроме обычных стандартных Т- образных пазов, по восемь отверстий, размеры и координаты расположения четырех из них соответствуют штырям-фиксаторам 10 толкателей, а четыре других - направляющим штифтам 14 под1итамповой плиты пресса.

45

50

55

Удаление штампа из рабочей зоны пресса выполняется также автоматически в обратной последовательности.

По сравнению с известным техническим решением предлагаемое устройство исключает ручные операции при установке фиксаторов и ориентации штампа на подштамповой плите, что способствует повышению производительности.

Формула изобретения

1. Устройство для замены штампов на прессах, содержащее регулируемый по высоте стол, размещенные на столе и подштам- повой плите пресса продольные направляющие и приводные транспортные цепи с роликами и соединительными элементами, толкатели, взаимодействующие со штампами

5

0

Устройство работает следующим образом.

Исходное положение - заменяемый щтамн выведен из рабочей зоны пресса и снят со стола устройства. Толкатели находятся на столе 1 в крайнем правом положении. Захваты 11 развернуты поперек Т-об- разпых пазов щтампа. Устанавливают с помощью внешних грузоподъемных средств новый штамп на стол 1 устройства. При этом П тыри-фиксаторы 10 толкателей входят 0 в соответствующие отверстия на нижней поверхности штампа. Включают электродвигатель 21. Толкатели на роликах 7 верхних ветвей приводных цепей по направляющим 4 и 5 перемещают штамп в рабочую зону пресса. В момент взаимодействия упоров 28 толкателей с упорами 13 стола 1 геометрические оси щтампа совпадают с осями подштамповой плиты. Подается команда на отключение электродвигателя 21 и подъем штоков 15 силовых цилиндров 12. Т-образные захваты 11, расположенные поперек пазов штампа, перемещаясь вверх, поднимают штамп до выхода из него щтырей-фиксато- ров 10. От конечного выключателя (не показан) верхнего положения штока 15 подается команда на реверс приводных цепей и вклю- 5 чение электродвигателя 21. Толкатели возвращаются в исходное положение. При срабатывании упора 13 подается команда на отключение электродвигателя и опускание штампа на гюдштамповую плиту пресса. При сбросе давления из поршневых полостей силовых цилиндров 12 штамп опускается, направляющие щтифты 14 заходными фасками входят в соответствующие отверстия гп гампа. При дальнейшем опускании штамп точно центрируется относительно осей пресса. От конечного выключателя нижнего положения П1тока 15 подается команда на поьорот на 90° Т-образных захватов, а затем на подъем штоков в верхнее положение. После достижения верхнего положения подается команда на поворот захватов и на штампа. Установка штампа завершена.

Удаление штампа из рабочей зоны пресса выполняется также автоматически в обратной последовательности.

По сравнению с известным техническим решением предлагаемое устройство исключает ручные операции при установке фиксаторов и ориентации штампа на подштамповой плите, что способствует повышению производительности.

Формула изобретения

1. Устройство для замены штампов на прессах, содержащее регулируемый по высоте стол, размещенные на столе и подштам- повой плите пресса продольные направляющие и приводные транспортные цепи с роликами и соединительными элементами, толкатели, взаимодействующие со штампами

и приводными транспортными цепями, механизмы крепления штампов на подштамповой плите, выполненные в виде установленных на подштамповой плите с возможностью возвратно-поступательного перемещения в вертикальном направлении и взаимодействия со штампами Т-образных захватов, а также связанных с Т-образными захватами силовых цилиндров, отличающееся тем, что, с целью повышения производительности, оно снабжено механизмами поворота Т-образных захватов в горизонтальной плоскости, расположенными на противоположных концах стола регулируемыми упорами, разме- ш,енными на подштамповой плите пресса направляющими штифтами, толкатели выполнены в виде жестко закрепленных на верхних ветвях приводных транспортных

5

цепей с возможностью взаимодействия с регулируемыми упорами планок со штырями- фиксаторами, а Т-образные захватььзакреп- лены на щтоках силовых цилиндров.

2.Устройство по п. 1, отличающееся тем, что механизмы поворота Т-образных захватов выполнены в виде соосно закрепленного на штоке каждого силового цилиндре вала, установленной на валу шестерни и размещенной в каждом силовом цилиндре с возможностью взаимодействия с шестерней приводной рейки-поршня.

3.Устройство по п. 1, отличающееся тем, что приводные транспортные цепи установлены с возможностью взаимодействия роликами с опорной поверхностью направляющих, а соединительными элементами - с боковыми поверхностями направляющих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| Устройство для замены штампов на прессах | 1987 |

|

SU1433623A1 |

| Устройство для механизированного крепления штампов к подштамповой плите пресса | 1986 |

|

SU1530317A1 |

| Устройство для замены штампов на прессах | 1981 |

|

SU1006277A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163942A1 |

| УСТРОЙСТВО для УСТАНОВКИ и ОРИЕНТАЦИИ ТЯЖЕЛЫХ ШТАМПОВ | 1969 |

|

SU242105A1 |

| Автоматическая линия для получения поковок в форме тел вращения | 1986 |

|

SU1459811A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

Изобретение относится к области куз- нечно-прессового машиностроения и обеспечивает повышение производительности. Основными элементами устройства для замены штампов на прессах являются регулируемый но высоте стол 1, п)одольные направляющие 4 и 5, приводные гранср.ортные цепи, толкатели, механизмы крепления штампов (Ш) в виде Т-образных захватов 11 с приводами, механизмы поворота Т-образных захватов в горизонтальной плоскости, регулируемые упоры 28. Штампы, подлежащие креплению, имеют на нижней опорной поверхности кроме стандартных Т-образных пазов восемь отверстий. С помош,ью грузоподъемных средств штампы устанавливают на стол 1. Толкатели на роликах приводных цепей перемешают пггампы по нанравляю- щим в рабочую зону пресса. Т-образные захваты 11 поднимают штамп до вывода из него штырей-фиксаторов, и штамн опускается на подштамповую плиту пресса. Затем Т-образные захваты II поворачиваются, и штамп зажимаетя. 2 з. п. ф-лы, 5 ил. (Л 5 2 СА:) Ю 4 СлЭ 28 9и,2.2

Фиг.З

18

Фг/е.4

Z±X / 0

Фиг,. 5

| Устройство для замены штампов на прессах | 1981 |

|

SU1006277A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-07-23—Публикация

1986-01-24—Подача