(54) СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИБРОМПРОПАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения 1,2дибромпропана и брома | 1974 |

|

SU566816A1 |

| Способ получения N-алкилазетидинов | 1988 |

|

SU1512969A1 |

| Способ извлечения брома | 1983 |

|

SU1116002A1 |

| Способ получения бромистого цинка | 1980 |

|

SU947051A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2011 |

|

RU2458923C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

| ЕСеСОЮЗНАЯ | 1973 |

|

SU361174A1 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4-ДИМЕТИЛ-1,3-ДИОКСАНА | 2010 |

|

RU2458922C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМСОДЕРЖАЩИХ СПИРТОВ | 1971 |

|

SU417931A3 |

1

Изобретение относится к усовершенствованному способу получения 1,2-дибромпропана, применяе.мого в качестве добавки к моторным топливам.

Известен способ получения 1,2-дибромпропана путем взаимодействия пропилена и брома в нескольких последовательных реакционпых зонах с выводом реакционной массы после каждой реакционной зоны на охлаждение. Бром и олефин подают противотоком: бром - в первую, олефин - в последнюю реакционную зону. Температуру в реакционных аппаратах поддерживают в пределах 45-100°С 1.

Этот способ требует относительно сложного аппаратурного оформления вследствие его многостадийности. Последовательное проведение операций синтеза и охлаждения не позволяет достичь эффективного охлаждения и исключить образование побочных продуктов реакции - высших бромпроизводных пропилена и бромистоводородной кислоты - при повышенных температурах процесса.

Известен также способ получения дибромалканов, в частности 1,2-дибромпропана, как периодическим, так и непрерывным путем 2. Подачу брома и олефина осуществляют противотоком, при этом пропилен вводят снизу и барботируют его через слой жидкой фазы. Одновременно с реагентами в реактор вводят предварительно охлажденный раствор неорганической соли или кислоты, который за счет непосредственного контакта охлаждает реакционную массу. Температура в реакторе поддерживается в интервале от 50°С до точки кипения 1,2-дибромпропана (141,6°С). Смесь продукта и водного раствора выводят из реактора, разделяют отстоем, водный раствор охлаждают и рециркулируют в реактор. Сырой продукт обрабатывают ш,елочью и очищают перегонкой.

Способ охлаждения в известном способе недостаточно эффективен, не позволяет снизить температуру ниже 50°С и предотвратить побочные процессы. Кроме того, при непосредственном. смешении реакционной массы с водным раствором протекает побочн я реакция образования бромгидрина. Полученный при этом 1,2-дибромпропан недостаточно чист (чистота 89-93 /о) и требует сложной дополнительной очистки, включая перегонку. Выход целевого продукта 86-92%. Целью настоящего изобретения является упрощение и интенсификация процесса, а также повышение качества целевого продукта. Поставленная цель достигается описываемым способом получения 1,2-дибромпропана, состоящим в том, что взаимодействие брома и пропилена ведут в прямоточном потоке при скорости подачи реагентов 0,3- 1,0 м/сек и времени контакта 5-12 сек, причем процесс ведут при температуре 5-35°С в среде 1,2-дибромпропана. Отличительные особенности предложенного способа заключаются в том, что взаимодействие пропилена и брома ведут в прямоточном режиме при скорости подачи реагентов 0,3-1,0 м/сек и времени контакта 5- 12 сек., причем процесс ведут при температуре 5-35°С в среде 1,2-дибромг1ропана. Выход целевого продукта 99%, чистота 99 %. При этом исключается стадия ввода в реакционную зону охлаждающего водного раствора. Кроме того, в условиях интенсивного смешения реагирующих компонентов Б прямоточном режиме интенсифицируется масса- и теплообмен, что позволяет повысить производительность процесса. Процесс по предложенному способу состоит в следующем. Бром предварительно растворяют в продукте реакции (1,2-дибромпропане-сырце) до концентрации 200-330 г/л, полученный раствор непрерывно вводят в реактор синтеза. Туда же непрерывно подают газообразный пропилен в стехиометрическом соотнощении к брому. Реактор представляет собой кожухотрубный аппарат, состоящий из корпуса, трубного пучка, верхней и нижней трубных рещеток, верхней и нижней камер. Нижние концы труб, выступают за торец нижней трубной решетки и погружены в раствор, находящийся в нижней камере. Часть труб (половина об общего количества; снабжена в нижней части отверстиями, расположенными на одном уровне. Трубки с отверстиями являются барботажными, без отверстий - циркуляционными. Пропилен и раствор брома в 1,2-дибромпропане вводят в нижнюю камеру реактора. Подачу реагентов необходимо осуществлять и высокоинтенсивном режиме (приведенная скорость пропилена в расчете на поперечное сечение барботажных труб 0,4-0,8 нм/сек) В рабочем режиме под нижней трубной рещеткой образуется слой газа, который поступает в отверстия барботажных труб. При этом в барботажные трубы увлекается жидкость за счет эрлифтного эффекта. В образовавшемся потоке фазы эффективно смешиваются и реагируют. Практически реакция полностью заканчивается в прямоточном потоке, движущемся вверх по трубам со скоростью 0,3-1,0 м/сек, в течение 5-12 сек. При меньшем времени контакта реакция синтеза остается незаверщенной, что приводит к повыщенным потерям брома. Контактирование более 12 сек нецелесообразно, так как выход при этом практически не увеличивается и, следовательно, не оправдываются дополнительные затраты на изготовление реактора с более длинными трубками. Реакционную зону охлаждают подачей воды (или захоложенного рассола) в межтрубное пространство аппарата так, чтобы температура не превыщала 35°С. Из барботажных труб 1,2-дибромпропан изливается в верхнюю камеру реактора, расположенную над верхней трубной решеткой. Часть сырца из верхней камеры поступает по циркуляционным трубкам вниз, в зону подачи исходных реагентов. Кратность рецикла сырца составляет 120- 160 об/об в расчете на синтезированный продукт. За счет рецикла концентрация брома в зоне ввода реагентов, т. е. в нижней камере реактора, по.ддерживается равной 10-15 г/л. Это необходимо для более мягкого ведения синтеза и исключения локального течения реакции, приводящего к повышению содержания примесей в синтезированном сырце. Вторая часть сырца выводится из реактора и поступает на щелочную очистку. Этот процесс предпочтительно осуществлять в экстракторе смесительно-отстойного типа. При контактировании 1,2-дибромпропанасырца с раствором щелочи, содержащиеся в нем примеси брома и бромистоводородной кислоты реагируют с образованием водорастворимых соединений, экстрагирующихся в водную фазу. Во избежание омыления 1,2-дибромпропана концентрация щелочи не должна превышать 10% вес. и время контакта не более 5 мин. Нейтрализованный 1,2-дибромпропан и раствор щелочи разделяют отстоем. 1,2-Дибромпропан после щелочной очистки не содержит бромистоводородной кислоты и свободного брома, однако по внешнему виду он представляет собой мутную жидкость. Мутность обусловлена наличием загрязняющей продукт микроэмульсии водной фазы, привносимой с влажными исходными бромом и пропиленом. 1,2-Дибромпропан обрабатывают на центрифуге разделяющего типа. При этом микроэмульсия полностью коалесцирует, однако так как содержание водной фазы крайне незначительно, отбирать ее непосредственно в процессе фугования нецелесообразно. Продукт с коалесцированной водной фазой сливают в отстойник, из которого по мере накопления отбирают водный слой и непрерывно отводят нижний слой - готовый продукт.

Пример }. Для синтеза 1,2-дибро.мпропана используют вертикальный реактор кожухотрубного типа с диаметром 250 мм, выполненный из технически чистого титана. Реактор имеет следующие характеристики:

Количество трубок, шт.18

Диаметр трубок,

Длина трубок, мм3000

Реакционны объем (трубный пучок и нижняя камера),мЗ0,077

Число ходов в межтрубном

пространстве4

В предварительно заполненный 1,2-дибромпропаном аппарат под нижнюю трубную решетку непрерывно вводят раствор брома в 1,2-дибромпропане, содержащий 300 г/л свободного брома, в количестве 277,3 л/ч и одновременно подают пропилен в количестве 21,9 кг/ч. Давление пропилена поддерживают равным 1,7 ат. В барботажных трубках создают эрлифтный режим фазы интенсивно диспергируются, с.чещиваются и, образуя прямоточный поток, поступают в верхнюю камеру реактора. Скорость потока в нижнем сечении трубок 0,66 м/сек, а верхнем 0,34 м/сек, время контакта фаз 6 сек. Температуру реакционной смеси поддерживают равной 20°С подачей охлаждающей воды в межтрубное пространство аппарата.

Из верхней камеры отбирают 304,9 л/ч 1,2-дибромпропана-сырца, оставшееся количество непрерывно рециркулировало по циркуляционным трубкам в зону ввода исходных реагентов. Кратность рециркуляции в по отношению к синтезированному 1,2-дибромпропану составляет 140, что позволяет поддерживать концентрацию брома в растворе в нижней камере, равную 11 г/л.

Отобранный из реактора сырец делят на два потока: 261,1 л/ч подают на приготовление исходного раствора брома, 53,8 л/ч - на очистку.

Синтезированный сырец содержит 0,8 г/л бромистоводородной кислоты, 1,0 г/л свободного брома, 0,1°/о вес. микроэмульсии водной фазы. Сырец отрабатывают щелочью в аппарате смесительно-отстойного типа. Режим процесса: окружная скорость мешалки 2,3 м/сек, время контактирования в камере смещения 3 мин., нагрузка на отстойную камеру 1,0 , объемное соотнощение фаз в аппарате 1,2-дибромпропан: щелочь 1:1. Начальная концентрация щелочи 10%, конечная 1°/о вес. Нейтрализованный 1,2-дибромпропан подают на центрифугу отстойного типа, фугуют при факторе разделения 500, затем отстаивают и отбирают нижний слой в качестве готового продукта. Выход по брому 97,5°/о.

.Продукт представляет собой бесцветную прозрачную жидкость без осадка, полностью соответствует требованиям ТУ 6-22-3-72 и имеет следующий состав, вес,;

Низкокипящие (т. кип. 110°С 0,4 Хлорбромпропан0,1

1,2-Дибромпропан99,0

Высококипящие (т. кип. 145°J 0,5 Удельный вес продукта d 1,9339г/см, показатель переломления п 1,5195; при давлении 760 мм рт. ст. в интервале температур 120-145°С выкипает 94°/о от исходного количества. Для чистого индивидуального вещества d4 1,933 г/см, п 1,5203; температура кипения 141,6°С при 760 мм рт. ст.

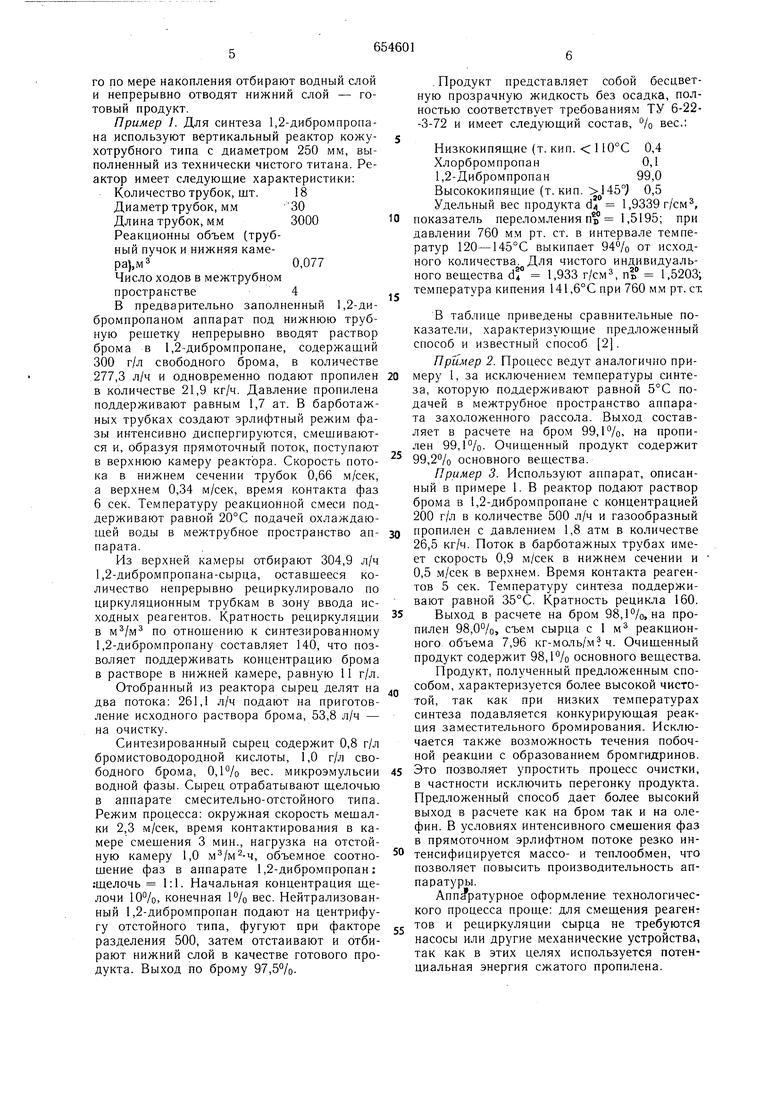

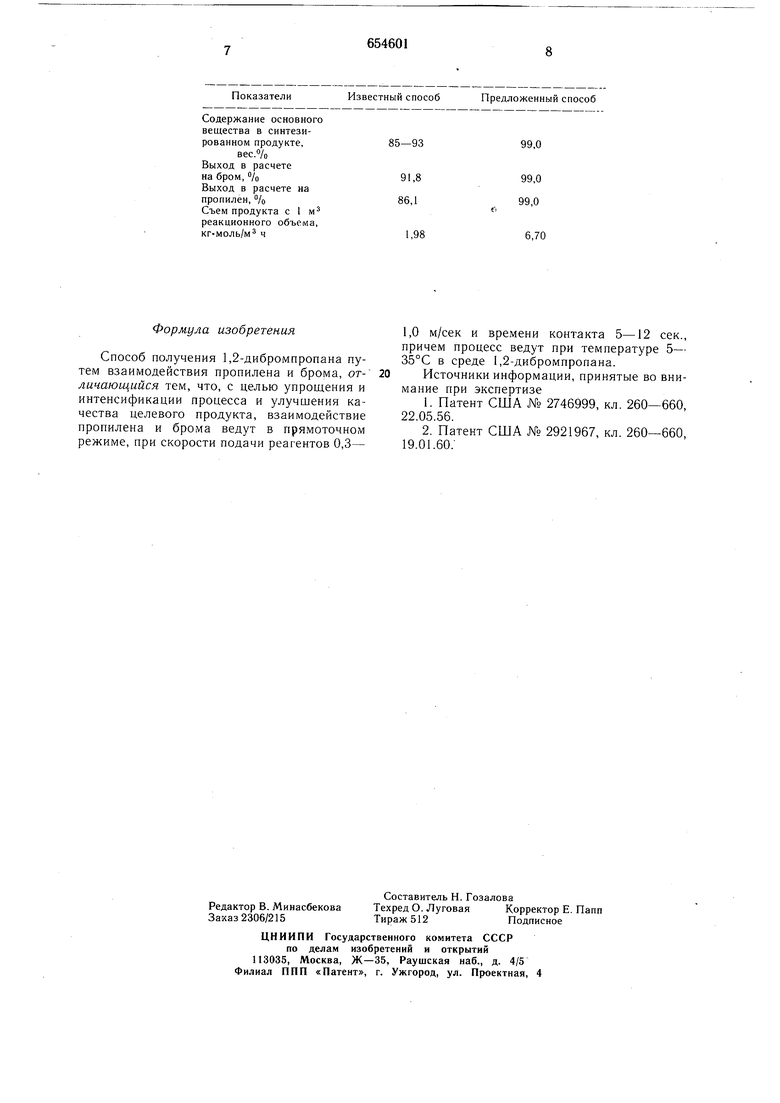

В таблице приведены сравнительные показатели, характеризующие предложенный способ и известный способ 2.

Пример 2. Процесс ведут аналогично примеру 1, за исключением температуры синтеза, которую поддерживают равной 5°С подачей в межтрубное пространство аппарата захоложенного рассола. Выход составляет в расчете на бром 99,1%, на пропилен 99,1%. Очищенный продукт содержит 99,2% основного вещества.

Пример 3. Используют аппарат, описанный в примере 1. В реактор подают раствор брома в 1,2-дибромпропане с концентрацией 200 г/л в количестве 500 л/ч и газообразный пропилен с давлением 1,8 атм в количестве 26,5 кг/ч. Поток в барботажных трубах имеет скорость 0,9 м/сек в нижнем сечении и 0,5 м/сек в верхнем. Время контакта реагентов 5 сек. Температуру синтеза поддерживают равной 35°С. Кратность рецикла 160.

Выход в расчете на бром 98,1%, на пропилен 98,0%, съем сырца с 1 м реакционного объема 7,96 кг-моль/м ч. Очищенный продукт содержит 98,1% основного вещества.

Продукт, полученный предложенным способом, характеризуется более высокой чистотой, так как при низких температурах синтеза подавляется конкурирующая реакция заместительного бромирования. Исключается также возможность течения побочной реакции с образованием бромгидринов. Это позволяет упростить процесс очистки, в частности исключить перегонку продукта. Предложенный способ дает более высокий выход в расчете как на бром так и на олефин. В условиях интенсивного смещения фаз в прямоточном эрлифтном потоке резко интенсифицируется массо- и теплообмен, что позволяет повысить производительность аппаратуры.

Апп ратурное оформление технологического процесса проще: для смещения реагент тов и рециркуляции сырца не требуются насосы или другие механические устройства, так как в этих целях используется потенциальная энергия сжатого пропилена.

Показатели

Содержание основного вещества в синтезированном продукте,

вес.°/о

Выход в расчете на бром, /о Выход в расчете на пропилен, % Съем продукта с 1 м реакционного объема, кг-моль/м ч

Формула изобретения

Способ получения 1,2-дибромпропана путем взаимодействия пропилена и брома, от- личающийся тем, что, с целью упрощения и интенсификации процесса и улучшения качества целевого продукта, взаимодействие пропилена и брома ведут в прямоточном режиме, при скорости подачи реагентов 0,3-

Известный способ

Предложенный способ

99,0

99,0 99,0

6,70

1,0 м/сек и времени контакта 5-12 сек., причем процесс ведут при температуре 5- 35°С в среде 1,2-дибромпропана. Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-03-30—Публикация

1976-09-14—Подача