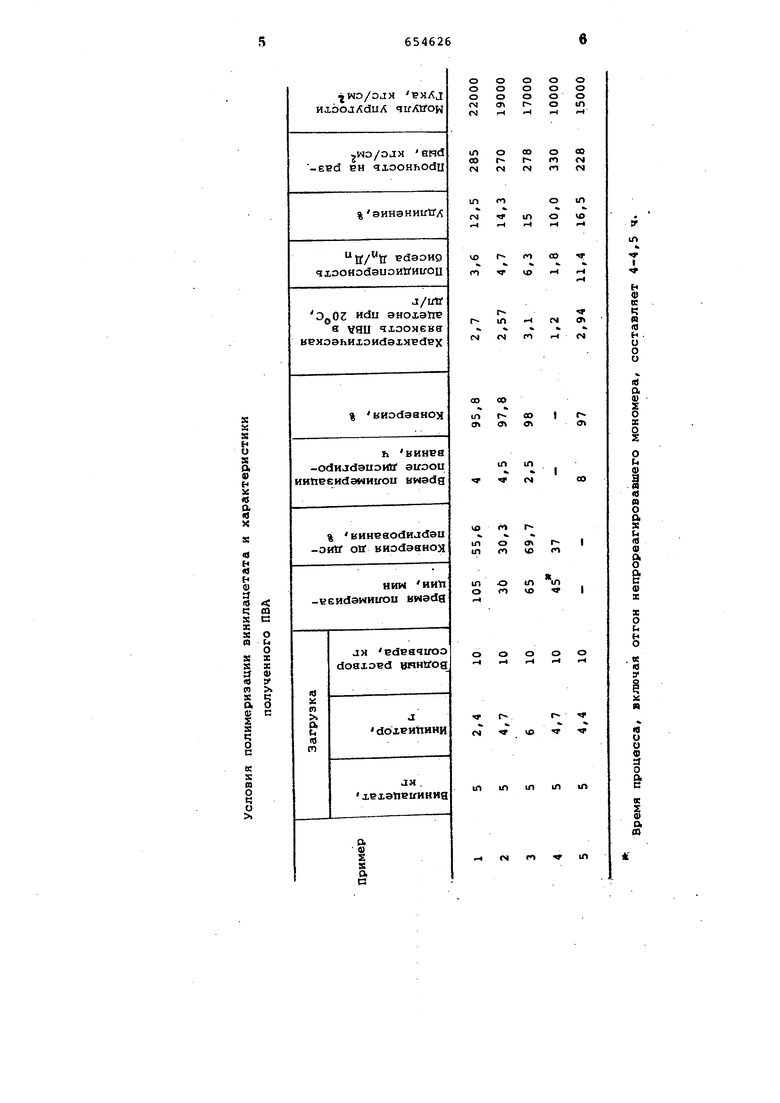

Изобретение относится к области получения поливинилацетата (ПВА), используемого для изготовления конст рукционных клеев, склеивающих пористые материалы, для получения лаков в плёнок с большой прочностью на кстиравне, упаковочных и водостойких плевок, а также для синтеза высокомолекулярного поливинилового спирта (ПВО), который находит широкое применение в текстильной, химической и .пищевой отраслях промышленности. Известен способ получения ЯВА путал радикальной полимеризации зинилашетата в суспензии в присутствии поливинилового спирта в качестве зав$итного коллоида l. Однако в отдельных, различаю1аихся по велйчиие, гранулах степень полимеризации продукта различна, в резул тате чего ПВА и полимеры, полученные на его основе, нащжмер поливинил6утирапь, имеют недостаточные проччост ные показатели. Это ограничивает области примене«ния суспензионного ПВА, не позволяя использовать его при изготовлении прочных упаковочных пленок, а поливинилбутираль, полученный на его основе, - для изготовления безосколочных стёкол типа триплекс . 8 ряД9 случаев для специальиызс назначемий (например для изготовления-высокопрочного волокна из ПВО применяют г юсеивание гранулированного ПВА через сита для выделения полимера, более однородного по молекулярной массе. Введение стадии рассева усложняет процесс ввиду сильной электризуемости полимера. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения поливинилацетата полимеризацией вннилацетата в массе до конверсии 3070% с последук)й1им диспергированием реакционной массы в водном растворе частично оьшленного поливинилового спирта t 2 . При этом получают более однородный по молекулярной массе и облгшаюций достаточно высокой прочностью продукт . , Диспергирование проводят в 0,061%-ком водном растворе сольвара (частично Омыленный ПЕС) и последующим отгоном непрореагировавшего мономера, Указанный способ сложен, так как включает стадии отгона мономера из суспензии и регенерации непрореагировавшего мономера. Проведение реге нерации связано со значительными энергозатратами и использованием сло ного оборудования - ректификационных ксЛонн. Цель изобретения - упрощение тех нологии процесса. Поставленная цель достигается опи сываемым способом получения поливинилацетата полимеризацией винилацетата в массе до конверсии 30-70% с последующим диспергированием реакцио ной массы в водном растворе частично омыленного поливинилового спирта, а после диспергирования проводят полимеризацию в суспензионной системе до конверсии 95-98%. Отличительными признаками предлагаемого способа является проведение полимеризации после диспергирования в суспензионной системе до конверсии 95-98%. Технология предлагаемого способа состоит в следующем. Получают ПВА полимеризаций винилацетата в массе до конверсии 30-70% с последующим диспергированием реакционной массы в 0,02%-ном водном раст-воре частично омыленного поливинилового спирта и доведением процес са полимеризации ВА до конверсия 95-98% в суспензионной системе. Примеры 1-3. В реактор ем костью 30 л, снабженный рубашкой дл обогрева и охлаждения, холодильнико и мешалкой, загружают расчетные количества вийилацетата и динитрила азо Ц50 масляной кислоты. Реакционную смесь при перемешивании нагревают до 72-73 С. Полимеризацию ведут до конверсии 30-70%, затем в реактор в течение 10-15 мин подают вдвое боль ше, чем винилацетата,О,02%-ный водный раствор сольвара и полимеризацию продолжают в суспензионной системе до конверсии 95-98%, постепенно повышая температуру смеси до 85С {без флегмы). По окончании процесса суспензию выгpyжaJoт из реактора, полученный бисер отжимают на центрифуге и сушат до влажности не более 2%. Содержание остаточного мономера в конечном продукте не более 0,1%. Пример 4 (контрольный процесс в массе). В реактор загружают расчетные количества винилацетата и динитрила азо изо масляной кислоты, смесь перемешиваиот и нагревают до 70-72 С. Процесс ведут 45 мин, затем добавляют 3,5 г стирола для остановки полимеризации и предотвращения слипания полимера во время отгона мономера. После чего проводят диспергирование заполимеризационной массы в 0,08%-ном водном растворе сольвара и отгон, непрореагировавшего винилацетата при 50С и остаточном давлении 260 мм рт.ст. Отогнанную смесь винилацетата с водой направляют на регенерацию. Полученный бисер отфильтровывают на центрифуге и сушат до влажности не более 2%. Пример 5 (контрольный - суспензионный способ). В реактор загружают расчетные количества винилацетата, 0,02%-ного водного раствора сольвара и динитрила азоизо масляной кислоты. Смесь перемешивают и нагревают до появления флегмы (60-65°С). Процесс ведут без 8 ч, постепенно повышая тзмпературу .до 80-85 С. По окончании процесса суспензию охлаждают и фильтруют. Полученный порсяйок сушат до влажности не более 2%. Результаты представлены в таблице.

Предлагаемый способ по сравнению с известным более технологичен и экономичен поскольку устраняются сложные и энергоемкие стадии отгона и регенерации непрореагировавшего монсН4ера.

По сравнению с используемвлм в настояцее время суспензионным процессом лредпагаемьш способ более эффективный, .так как позволяет сократить время процесса в раза.

Хроме того, использование предла гаемого способа даёт возможность расширить ассортимент выпускаемых отечественной промышленностью марок ПВА и полимеров на его основе. Формула изобретения

Способ получения поливинилацетата полимеризацией винилацетата в массе

до конверсии 30-70% с последующим диспергиров анием реакционной массы в водном раЪтворе частично О1«шенногр поливинилового спирта, отличающийся тем, что, с целью упрощения технологии процесса, по.сле диспергирования проводят полимеризацию в суспензионной системе до конверсии 95-98%.

Источники информгщии, принятые во внимание при экспертизе

1. Ушаков С.Н. Поливиниловый спирт и его производные. М.-Л., Изд.АН СССР, 1960, с.158-159,161.

2. Авторское свидетельство СССР №341806, кл. С 08 Р 118/08, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛАЦЕТАТА | 2014 |

|

RU2556227C1 |

| МАЛОРАЗВЕТВЛЕННЫЙ ВЫСОКОМОЛЕКУЛЯРНЫЙ ПОЛИВИНИЛАЦЕТАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПОЛИВИНИЛОВЫЙ СПИРТ НА ЕГО ОСНОВЕ | 2002 |

|

RU2265617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ВИНИЛАРОМАТИЧЕСКИХСОЕДИНЕНИЙ | 1968 |

|

SU231803A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФИЗОВАННОГО ПОЛИВИНИЛОВОГО СПИРТА | 2001 |

|

RU2205191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛА | 1991 |

|

RU2086564C1 |

| Способ получения низкомолекулярного поливинилацетата | 1989 |

|

SU1728251A1 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1976 |

|

SU747431A3 |

| Способ получения поливинилового спирта | 1978 |

|

SU717070A1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩЕГО ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 1997 |

|

RU2155193C2 |

| Способ получения высокомолекулярного поливинилацетата | 1977 |

|

SU704946A1 |

Авторы

Даты

1979-03-30—Публикация

1977-06-23—Подача