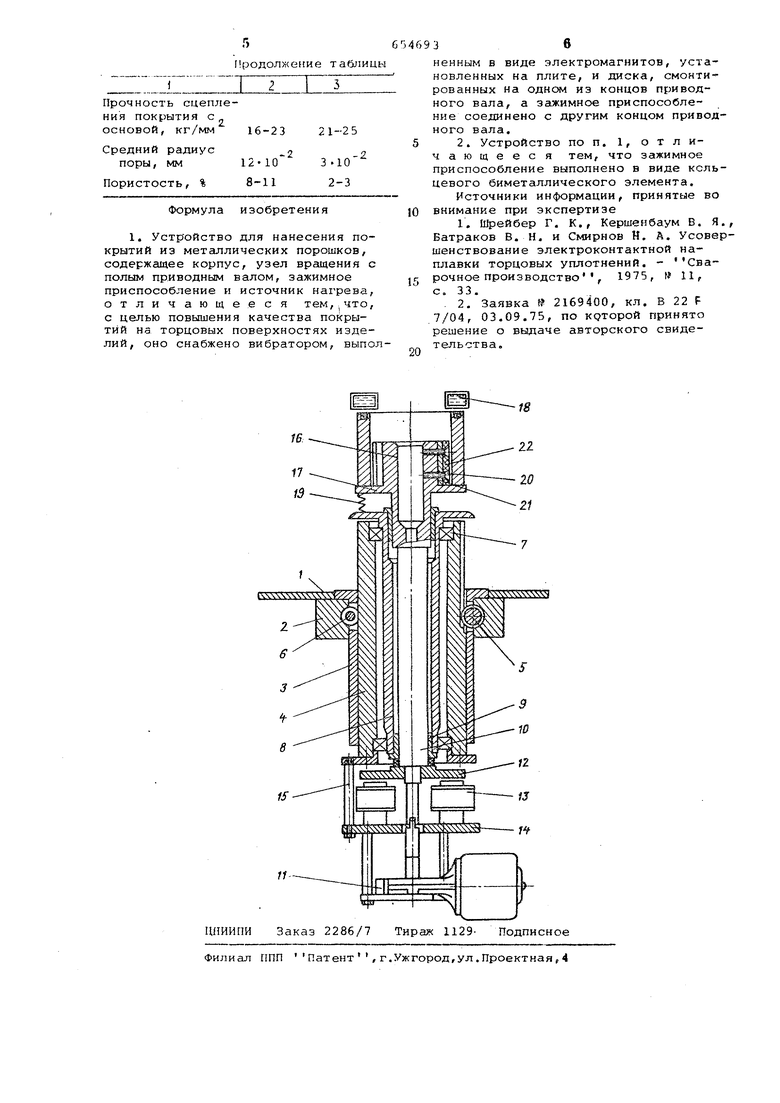

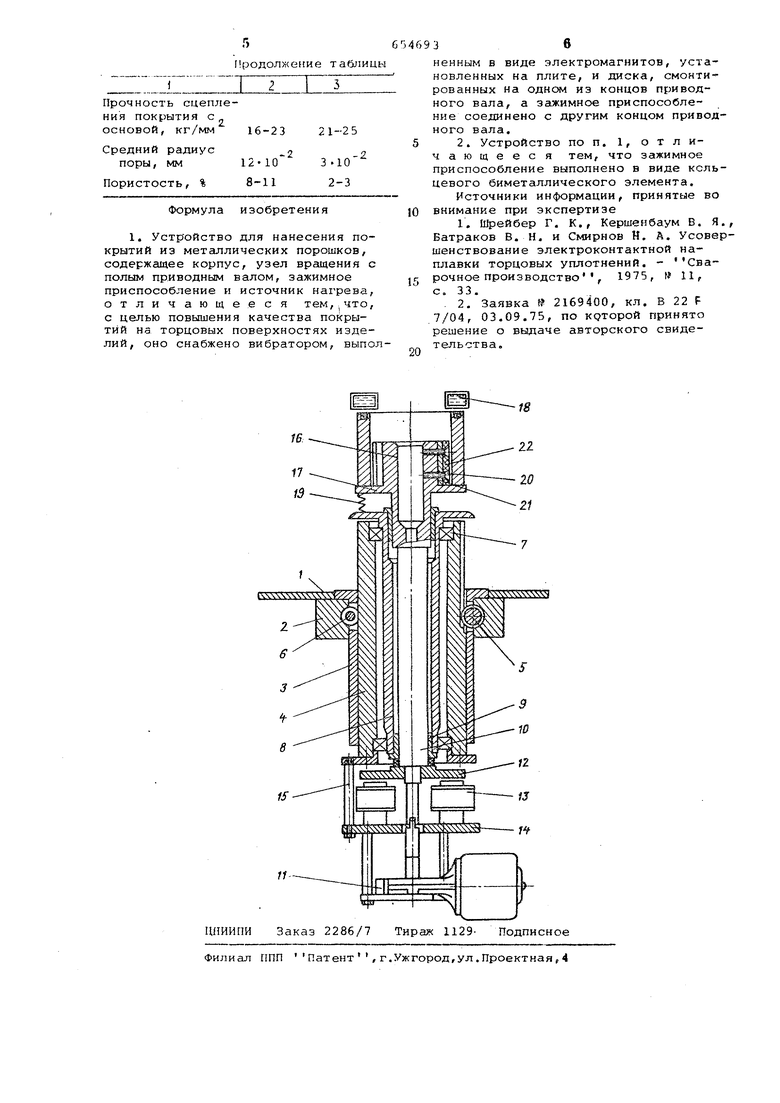

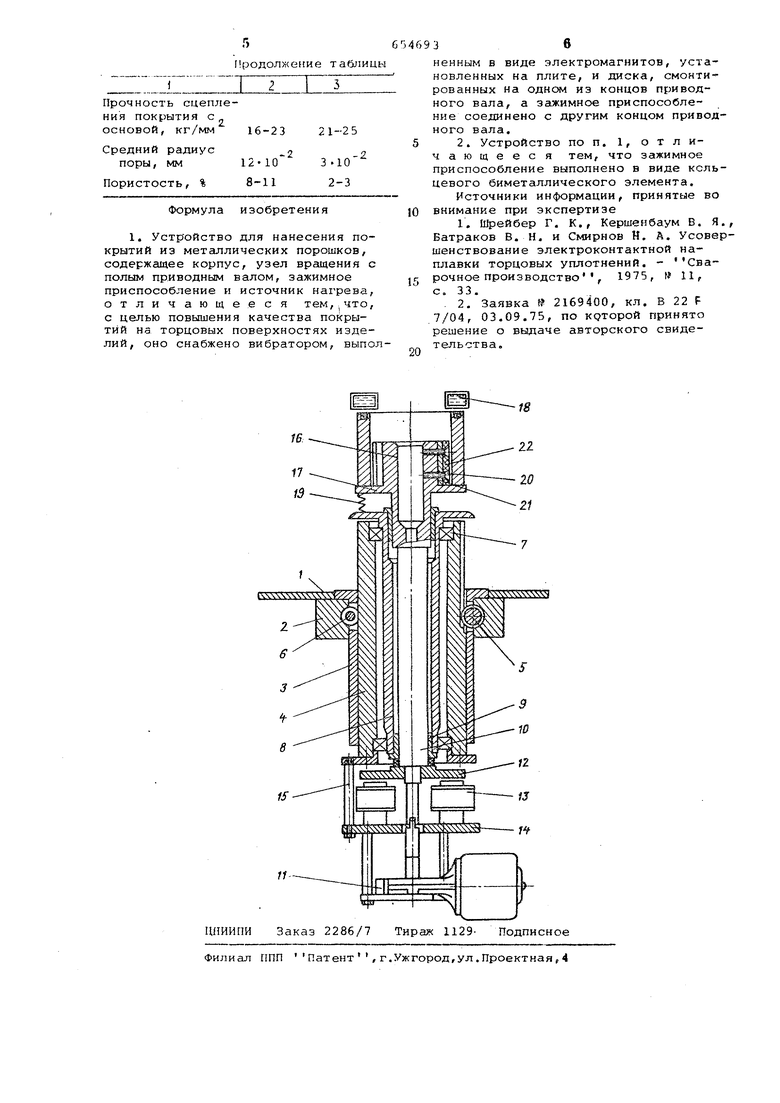

приводного вала, а зажимное приспособление соединено с другим концом приводного вала. При этом зажимное приспособление выполнено в кольцевого биметаллического элемента. На чертеже изображено устройство для нанесения покрытий из металлических порошков, общий вид. У тройство состоит из станины 1 с закрепленной на ней несущей плитой 2 и направляющей втулкой 3, в которой размещен корпус 4 с возможностью вер.тикапьного перемещения при помощи рейки, нарезанной на корпусе 4, и шестерни 5. Корпус 4 фиксируют в опре деленном положении при помощи тангенциального эксцентрикового зажима 6. В корпусе 4 НьЧ подшипниках качения 7 установлен шпиндель 8, внутрь которого запрессованы бронзовые втулки 9, на которых имеет возможность перемещаться в вертикальном направлении полый приводной вал 10. Последний получает вращение от двигателя, объединен ного .с редуктором 11. На нижнюю часть приводного вала 10 плотно насажен диск 12, притягиваемый вместе с Приводным валом 10 к электромагнитам 13 при подаче на них напряжения. В электрической схеме электромагни та предусмотрен узел для регулирования амплитуды колебаний,например изм нением подаваемого напряжения.Электр магниты 13 смонтированы на плите 14, присоединяемой к корпусу 4 посредством шпилек 15.Упрочняемое изделие ус танавливают на верхний конец 16 приводного вала 10 до упора в площадку В предварительно проточенную канавку изделия насыпают порошок и нагревают с помощью индуктора 18 высокочастотной установки. Приводной вал 10 установлен на пружинах 19 для перемещения изделия вверх при отключении напряжения, под§ваемог6 на элект ромагниты 13. К верхнему концу 16 пр водного вала 10 прикреплен с помощью потайных винтов 20 биметаллический элемент в виде кольца, состоящий из двух разнородных металлов 21 и 22, причем металл с большим коэффициентом линейного расширения расположен с внутренней стороны. Устройство работает следующим образом. В кольцевую канавку изделия насыпают порошок, например самофлюсующийся сплав ПГ-ХН80СР4. Изделие устанав ливают на верхний конец 16 приводного вала 10 до упора в площадку 17„ Вращением шестерни 5, взаимодействую щей с рейкой, нарезанной на корпусе 4, последний поднимают на такую высоту, чтобы зазор между индуктором 18 высокочастотной установки и издел ем составлял 2-3 мм. В таком положении корпус 4 фиксируют тангенциальны эксцентриковым зажимом 6. Затем включают электродвигатель с редуктором 11, вращение от которого передается через полый приводной вал 10 изделию. Включают нагрев изделия от высокочастотной установки. При повышении температуры изделия нагревается и биметаллический элемент, контактирующий с изделием, и за счет различных коэффициентов линейного расширения биметалла плотно прижимается к внутренней поверхности изделия, фиксируя его от вертикального перемещения. При нагреве изделия до температуры 800-850°С, характеризующейся интенсивной усадкой порошка, включают электромагниты 13, передающие вибрацию посредством диска 12 приводного вала 10 изделию с порошком. Частота колебаний электромагнита 50 Гц, амплитуда 0,2 мм. При включении электромагнита 13 он притягивает диск 12, плотно насаженный на приводнрй вал 10, и площадкой 17 сжимает пружины 19. При перемене направления тока электромагниты отпусKcUOT диск 12, и пружины 19 возвращают изделие в исходное положение. Колебания способствуют уплотнению порошка и образующихся жидких прослоек при дальнейшем повышении температуры. При нагреве до 1040-1080°С нагрев отключают, а амппитуду колебаний в течение последующих 30 с постепенно увеличивают от 0,2 до 0,6 мм. Увеличение амплитуды колебаний в процессе кристаллизации способствует увеличению количества центров кристаллизации, плотности нанесенного покрытия и снижению его пористости. После охлаждения изделия до вибрацию отключают, корпус 4 опускают в нижнее положение, предварительно отпустив тангенциальный эксцентриковый зажим 6 при помощи шестерни 5. Затем корпус 4 фиксируют в нижнем положении зажимом 6. После охлаждения изделия его снимают с устройства. Применение предлагаемого устройства для нанесения покрытий из металлических порошков на торцовые поверхности изделий позволяет получать покрытия высокого качества. В таблице приводятся сравнительные характеристики покрытий,полученных на предлагаемом устройстве,и устройстве,принятом в качестве прототипа (использовался порошок самофлюсующегося твердого сплава ПГ-ХН80СР4). Твердость, HRC 50-55 52-55 Относительная износостойкость (эталон-сталь 40Х твердостью 42-45 HRC) 3,0 3,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия из металлического порошка на изделие | 1983 |

|

SU1088885A1 |

| Устройство для нанесения покрытия из металлического порошка на изделие | 1985 |

|

SU1252056A2 |

| Устройство для нанесения покрытия из металлического порошка на изделия | 1989 |

|

SU1699717A2 |

| Способ нанесения покрытий из порошка | 1981 |

|

SU961859A1 |

| СПОСОБ НАПЛАВКИ КЛАПАНА | 2006 |

|

RU2354516C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2022713C1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности изделий | 1986 |

|

SU1397182A1 |

| Установка для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических изделий | 1987 |

|

SU1498590A1 |

| Устройство для нанесения металлических покрытий на поверхность изделий | 1987 |

|

SU1424977A1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

Авторы

Даты

1979-03-30—Публикация

1977-02-24—Подача