Изобретение относится к машиностроению, а именно к наплавке клапана.

Известен способ наплавки клапана металлом, заключающийся в погружении подогретого клапана в расплавленный металл /1/.

Однако после наплавки клапана возникает необходимость убирать лишний металл с днища тарелки клапана, что существенно увеличивает общее время ремонта клапана и расход дорогостоящего порошка. Также необходимо откачивать воздух из пространства, в которое помещен клапан.

Известен также способ наплавки клапана, принятый за прототип, в индукторе установки ТВЧ путем одновременного воздействия на расплав направленным магнитным полем и центробежной силы /2/.

Однако изготовление индуктора с двумя неполными витками токопровода так, чтобы центр сечения одного из них совпадал с центром радиуса галтели, а центр сечения другого - был ниже торца клапана в точке пересечения плоскости, параллельной торцу клапана, и плоскости, проходящей через центр сечения верхнего витка несколько, затруднительно. Причем витки выполняются разных диаметров.

Также есть необходимость вращать клапан с определенной угловой скоростью, в противном же случае расплавленный металл не удержится на фаске клапана.

Применение самофлюсующегося порошка на никелевой основе ПГ-12Н-01 нецелесообразно, так как твердость фаски клапана должна быть меньше твердости седла клапана

Задача изобретения заключается в улучшении качества наплавки, восстановлении высоты цилиндрического пояска фаски тарелки клапана, исключении дополнительной операции после наплавки и уменьшении общего времени ремонта клапана при значительно меньших затратах наплавляемого порошка.

Сущность изобретения заключается в том, что клапан размещают в огнеупорной форме, на периферию тарелки клапана наносят самофлюсующийся порошок на никелевой основе, форму с клапаном помещают в индуктор высокочастотной установки, который создает электромагнитное поле. Электромагнитное поле, проходя через тарелку клапана, нагревает ее, порошок, нагреваясь от тарелки клапана, оплавляется и сплавляется с ней.

Значение величины частоты тока f в индукторе выбирают в зависимости от диаметра d тарелки клапана (в зоне ее цилиндрического пояска), см, и шага намотки t индуктора, см, из выражения 1000·d3/t. Параметрический коэффициент, использованный в приведенной зависимости, отражает корреляционную связь между упомянутыми исходными параметрами d и t и выходным параметром f. При этом размерности исходных и полученного параметров не имеют физической взаимосвязи.

Для наплавки используют самофлюсующийся порошок на никелевой основе (ПГ-СР2), который позволяет получить сплав с высокой жаропрочностью, теплостойкостью и износостойкостью в парах трения с чугуном, а также хорошую прочность сцепления со сталями.

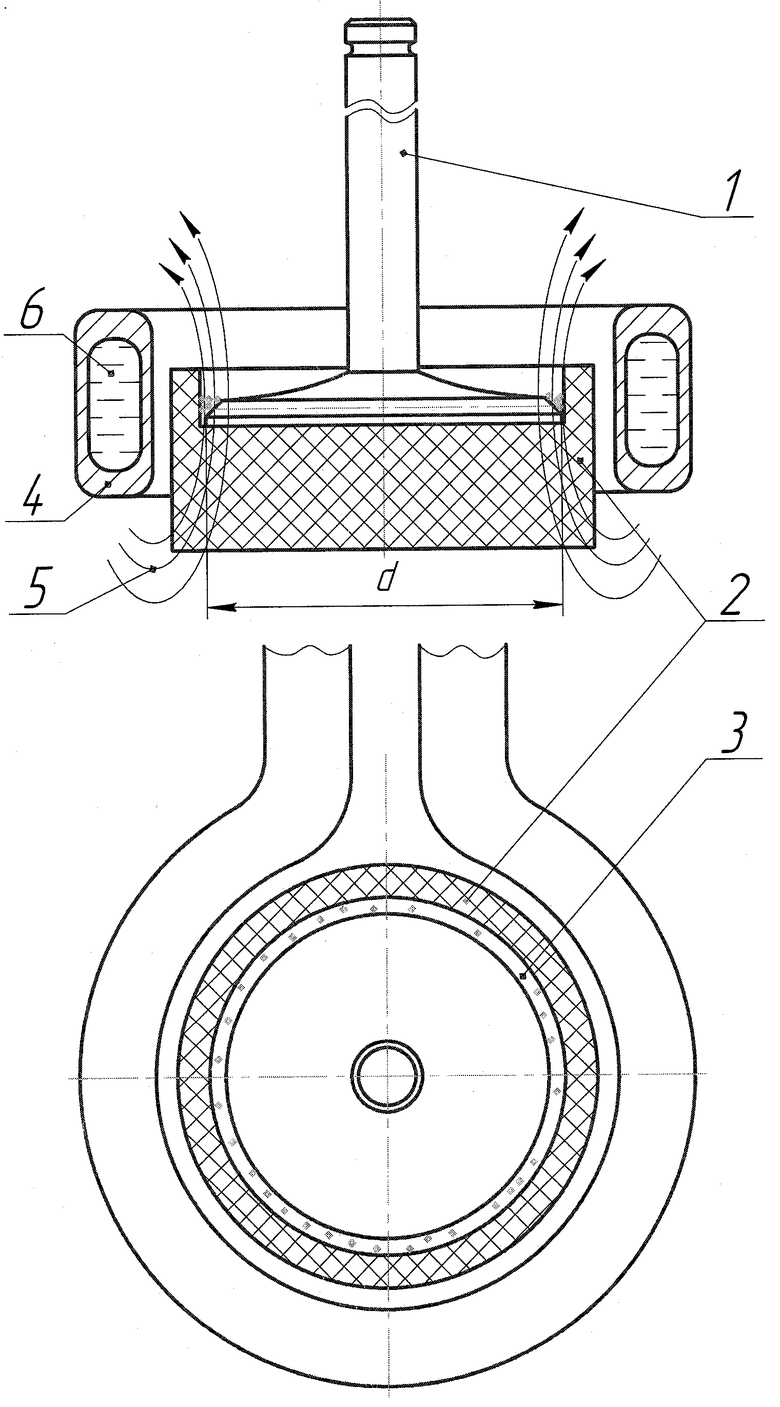

На чертеже изображена схема наплавки клапана.

Клапан 1 помещают в форму 2, на периферию тарелки клапана насыпают самофлюсующийся порошок на никелевой основе 3. Форму с клапаном устанавливают в индуктор 4 высокочастотной установки, который создает электромагнитное поле 5. Индуктор имеет водяную рубашку 6 для охлаждения проточной водой.

Электромагнитное поле, возникающее вокруг индуктора, проходя через тарелку клапана, нагревает ее на 90-110°С ниже точки плавления клапана, вследствие чего нагревается и оплавляется порошок. Сплавляясь, порошок сплавляется с тарелкой клапана.

После завершения процесса наплавки клапан охлаждают на воздухе.

Источники информации

1. SU 62922, 1943, БИ №6.

2. SU 1540984 A1, 1990, БИ №5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления деталей | 1979 |

|

SU931287A1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| Способ наплавки клапанов | 1988 |

|

SU1540984A1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| Способ изготовления присадочных прутков для износостойкой наплавки | 1989 |

|

SU1675067A1 |

| Способ индукционной наплавки ферритных сплавов на тонкие металлические изделия | 2023 |

|

RU2829993C1 |

| Способ армирования чугунных отливок | 2019 |

|

RU2731494C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННЫХ ХРОМИСТЫХ ЧУГУНОВ | 2014 |

|

RU2568036C2 |

| Способ получения износостойких покрытий | 1987 |

|

SU1541305A1 |

Изобретение может быть использовано при индукционной наплавке клапанов. Клапан предварительно устанавливают в форму, которую размещают в электромагнитном поле индуктора высокочастотной установки. Насыпают на периферию тарелки клапана самофлюсующийся порошок на никелевой основе. Частоту тока в индукторе выбирают в зависимости от диаметра тарелки клапана в зоне цилиндрического пояска и шага намотки индуктора. Способ обеспечивает улучшение качества наплавки, уменьшение общего времени ремонта клапана при значительно меньших затратах. 1 ил.

Способ наплавки клапана, при котором его размещают в электромагнитном поле индуктора высокочастотной установки и насыпают на периферию тарелки самофлюсующийся порошок на никелевой основе, отличающийся тем, что клапан предварительно устанавливают в форму, которую размещают в поле индуктора, при этом частоту тока f в индукторе выбирают в зависимости от диаметра d тарелки клапана и шага намотки t индуктора как 1000·d3/t.

| Способ наплавки клапанов | 1988 |

|

SU1540984A1 |

| Способ наплавки изделий металлом | 1941 |

|

SU62922A1 |

| Индуктор для наплавки клапанов двигателей внутреннего сгорания | 1974 |

|

SU496132A1 |

| Индуктор для наплавки клапанов двигателей внутреннего сгорания | 1974 |

|

SU496132A1 |

| JP 61283485 A1, 13.12.1986. | |||

Авторы

Даты

2009-05-10—Публикация

2006-12-28—Подача