Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий из металлических порошков на торцовые и другие поверхности деталей, и может быть использовано для упрочнения и восстановления изношенных поверхностей деталей, а также для изготовления биметаллических изделий.

Известен способ нанесения покрытий из порошка, включающий размещение порошкового слоя на покрываемой поверхности, нагрев и приложение к нему давления. Свойства покрытия формируются при одновременном воздействии тепловой и механической энергии 1°.

Этот способ приемлем для деталей плоской формы малых и средних размеров.

Недостатком способа являются его ограниченные технологические возможности.

Известен способ нанесения покрытий из порошковых материалов на металлические изделия, включающий протачивание кольцевой канавки на торце детали глубиной 2-3 мм и шириной, равной ширине рабочей трущейся поверхности детали, засыпку порошка, размещение детали на площадке вибрационной установки, помещение в индуктор высокочастотной нагревательной установки, ступенчатый нагрев до 1310-1350 К с расплавлением порошкового материала при одновременном наложении вибрационных колебаний f2j.

Недостатком известного способа

10 нанесения покрытия является то, что порошок доводят.до. расплавления, что снижает его исходные физико-механические свойства, а также то, что вибрации воздействия на свободную

15 поверхность расплава порошка развивают в нем незначительные инерционные давления, величина и знак которых определяют эксплуатационную надежность и долговечность изготовлен20ной детали.

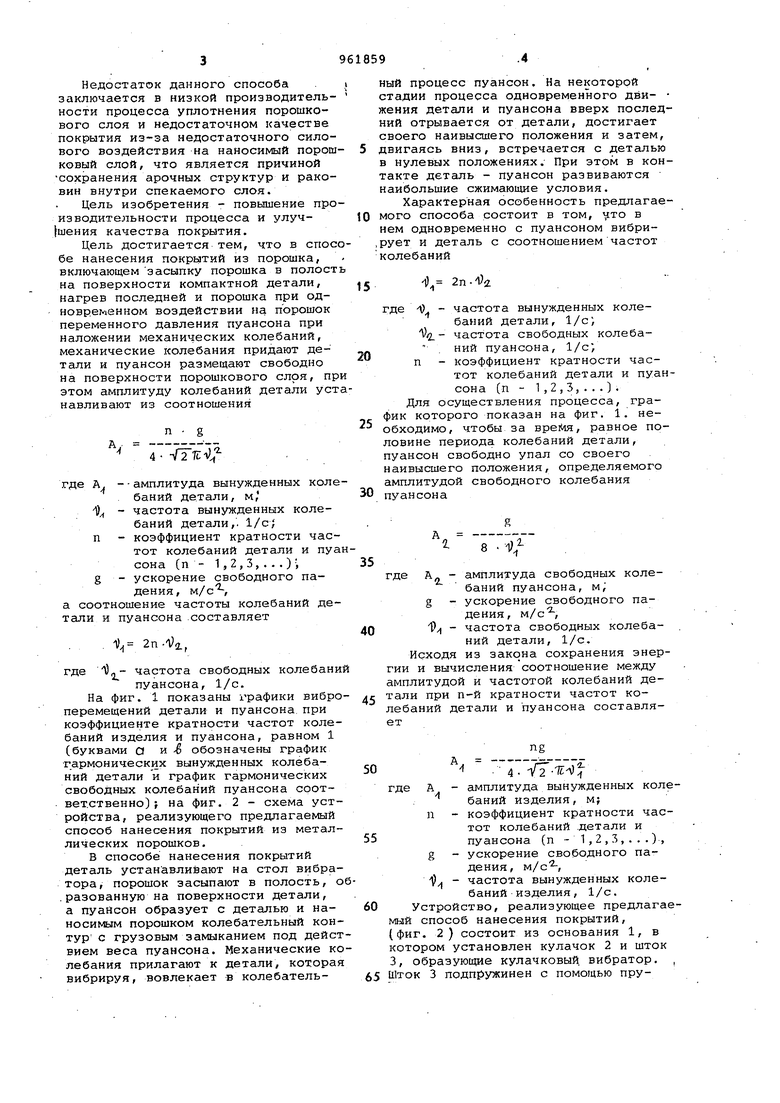

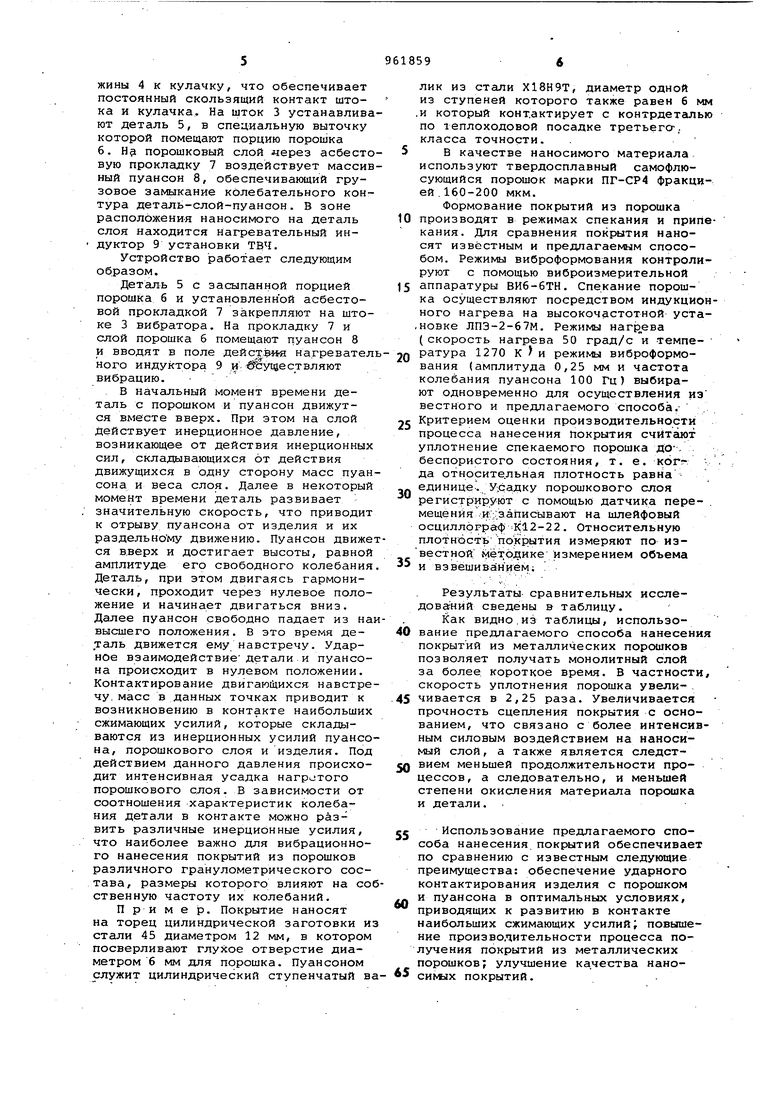

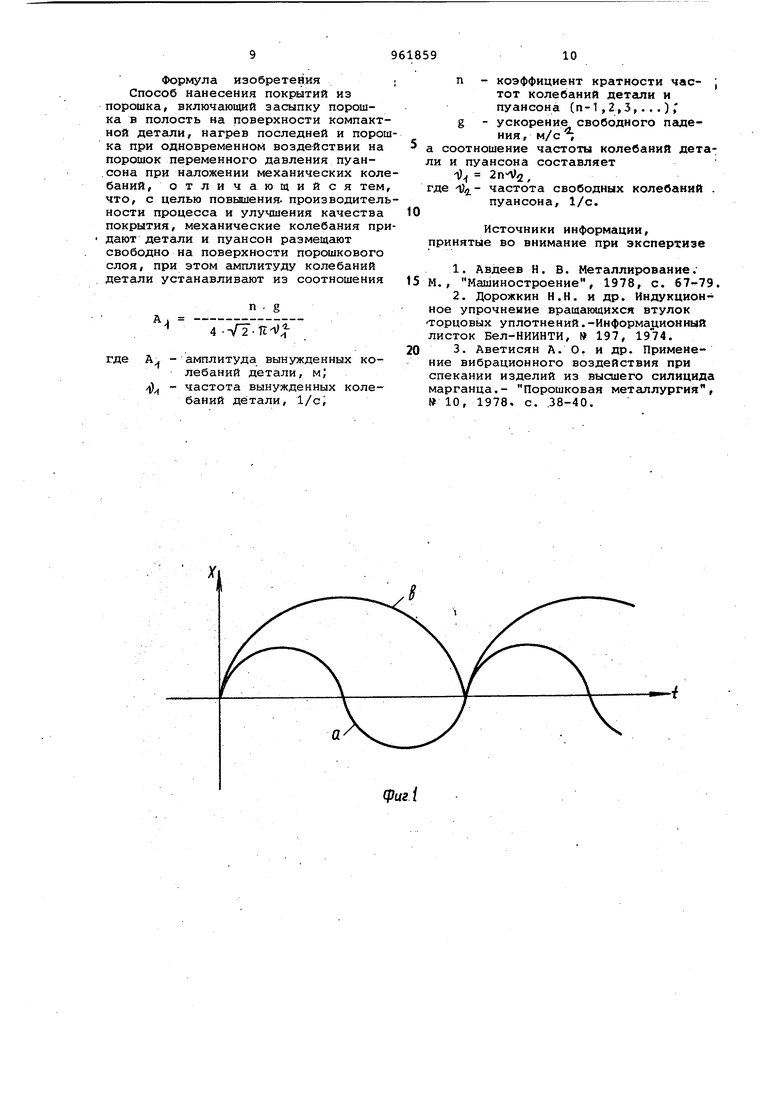

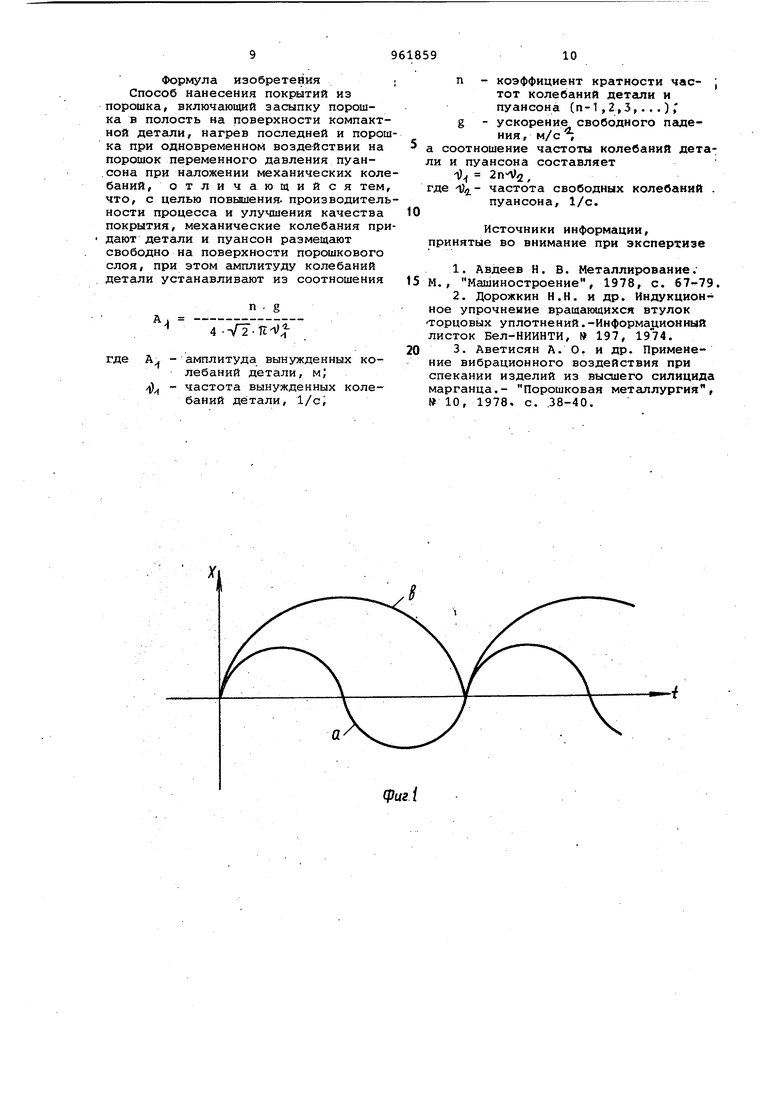

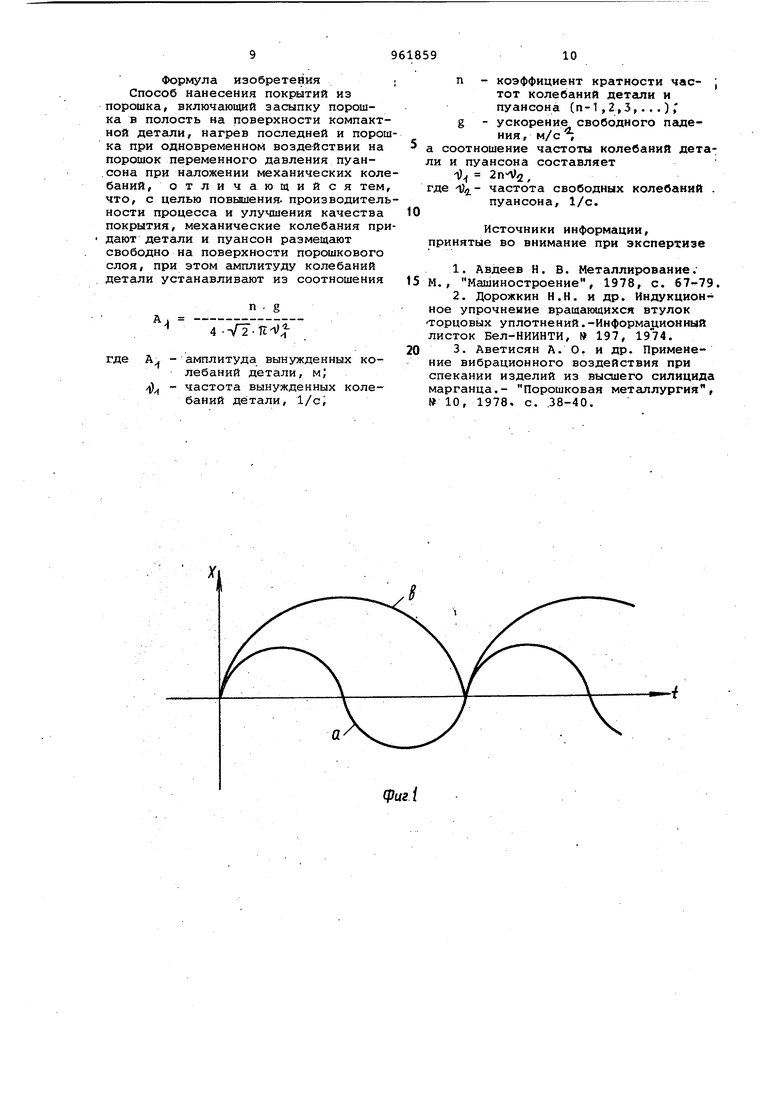

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ нанесения покрытий из порошка, вклю25чающий засыпку порошка в полость на поверхности контактной летали, нагрев последней и порошка при одновремен йом воздействии на порошок переменного давления пуансона при положении механических колебаний С 3. Недостаток данного способа . заключается в низкой производительности процесса уплотнения порошкового слоя и недостаточном качестве покрытия из-за недостаточного силового воздействия на наносимый порош ковый слой, что является причиной сохранения арочных структур и раковин внутри спекаемого слоя. Цель изобретения - повышение про изводительности процесса и улуч|шения качества покрытия. Цель достигается тем, что в спос бе нанесения покрьдтий из порошка, включающем засыпку порошка в полост на поверхности компактной детали, нагрев последней и порошка при одновременном воздействии на порошок переменного давления пуансона при наложении механических колебаний, механические колебания придают детали и пуансон размещают свободно на поверхности порошкового слоя, пр этом амплитуду колебаний детали уст навливают из соотношения ГТгтсЧ где А. -амплитуда вынужденных коле баний детали, м, -D - частота вынужденных колебаний детали,. 1/с, п - коэффициент кратности частот колебаний детали и пуа сона (п - 1,2,3,,..), g - ускорение свободного падения, м/с , а соотношение частоты колебаний детали и пуансона составляет 1) 2n.V2., где частота свободных колебани пуансона, 1/с. На фиг. 1 показаны графики вибро перемещений детали и пуансона при коэффициенте кратности частот колебаний изделия и пуансона, равном 1 (буквами а и -6 обозначены график гармонических вынужденных колебаний детали и график гармонических свободных колебаний пуансона соответственно); на фиг. 2 - схема устройства, реализующего предлагаемый способ нанесения покрытий из металлических порошков. В способе нанесения покрытий деталь устанавливают на стол вибратора, порошок засыпают в полость, о .разованную на поверхности детали, а пуаНсон образует с деталью и наносимым порошком колебательный контур с грузовым замыканием под дейст вием веса пуансона. Механические ко лебания прилагают к детали, которая вибрируя, вовлекает в колебательный процесс пуансон. На некоторой стадии процесса одновременного дви- жения детали и пуансона вверх последний отрывается от детали, достигает своего наивысшего положения и затем, вигаясь вниз, встречается с деталью в нулевых положениях. При этом в контакте деталь - пуансон развиваются наибольшие сжимающие условия. Характерная особенность предлагаемого способа состоит в том, в нем одновременно с пуансоном вибрирует и деталь с соотношением частот колебаний -1) 2п-)2. где - частота вынужденных колебаний детали, 1/с) -2- частота свободных колеба . НИИ пуансона, 1/с, п - коэффициент кратности частот колебаний детали и пуансона (п - 1,2,3,...). Для осуществления процесса, график которого показан на фиг. 1. необходимо, чтобы за время, равное половине периода колебаний детали, пуансон свободно упал со своего наивысшего положения, определяемого амплитудой свободного колебания пуансона 8 . D/ где АЛ, - амплитуда свободных колебаний пуансона, м; g - ускорение свободного падения, м/с, частота свободных колебаний детали, 1/с. Исходя из закона сохранения энергии и вычисления соотношение между амплитудой и частотой колебаний детали при п-й кратности частот колебаний детали и пуансона составляет1 ГТГ где А - амплитуда вынужденных колебаний изделия, м; п - коэффициент кратности частот колебаний .детали и пуансона (п - 1,2,3,...), g - ускорение свободного падения, м/с, - частота вынужденных колебаний изделия, 1/с. Устройство, реализующее предлагаемый способ нанесения покрытий, (фиг. 2) состоит из основания 1, в котором установлен кулачок 2 и шток 3, образующие кулачковый, вибратор. , Шток 3 подпружинен с помощью пружины 4 к кулачку, что обеспечивает постоянный скользящий контакт штока и кулачка. На шток 3 устанавливают деталь 5, в специальную выточку которой помещают порцию порошка 6. Нэ порошковый слой «ерез асбестовую прокладку 7 воздействует массивный пуансон 8, обеспечивающий грузовое замыкание колебательного контура деталь-слой-пуаноон. В зоне расположения наносимого на деталь слоя находится нагревательный индуктор 9 установки Т8Ч.

Устройство работает следующим образом.

Деталь 5 с засыпанной порцией порошка 6 и установленной асбестовой прокладкой 7 закрепляют на штоке 3 вибратора. На прокладку 7 и слой порошка б помещают пуансон 8 и вводят в поле дейсу, нагревателного индуктора 9 И: уществляют вибрацию.

В начсшьный момент времени деталь с порошком и пуансон движутся вместе вверх. При этом на слой Действует инерционное давление, возникающее от действия инерционных сил, складывающихся 6т действия движущихся в одну сторону масс пуансона и веса слоя. Далее в некоторый момент времени деталь развивает значител1зную скорость, что приводит к отрыву пуансона от изделия и их раздельному движению. Пуансон движеся в.верх и достигает высоты, равной амплитуде его свободного колебания Деталь, при этом двигаясь гармонически, проходит через нулевое положение и начинает двигаться вниз. Далее пуансон свободно падает из навысшего положения. В это время деталь движется ему навстречу. Ударное взаимодействиедетали и пуансона происходит в нулевом положении. Контактирование двигаюй1ихся навстречу, масс в данных точках приводит к возникновению в контакте наибольших сжимающих усилий, которые складываются из инерционных усилий пуансона, порошкового слоя и изделия. Под действием данного давления происходит интенсивная усадка нагр гтого порошкового слоя. В зависимости от соотношения характеристик колебания детали в контакте можно раз-вить различные инерционные усилия, что наиболее важно для вибрационного нанесения покрытий из порошков различного гранулометрического состава, размеры которого влияют на соственную частоту их колебаний.

Пример. Покрытие наносят на торец цилиндрической заготовки и стали 45 диаметром 12 мм, в котором посверливают глуХое отверстие диаметром б мм для порошка. Пуансоном служит цилиндрический ступенчатый влик из стали Х18Н9Т, диаметр одной из ступеней которого также равен б мм .и который контактирует с контрдеталью по теплоходовой посадке третьего-, класса точности.

в качестве наносимого материала используют твердосплавный самофлюсующийся порошок марки ПГ-СР4 фракцией. 160-200 мкм.

Формование покрытий из порошка

производит в режимах спекания и припекания. Для сравнения покрытия наносят известным и предлагаемым способом. Режи1иы виброформования контролируют с помощью виброизмерительной

аппаратуры ВИб-бТН. Спе.кание порошка осуществляют посредством индукционного нагрева на высокочастотной уста,новке ЛПЭ-2-67М. Режимы ( скорость нагрева 50 град/с и -темпе-

ратура 1270 К J и режимы виброформования (амплитуда 0,25 мм и частота колебания пуансона 100 Гц) выбирают одновременно для осуществления из вестного и предлагаемого способа/ Критерием оценки производительности процесса нанесения покрытия считают уплотнение спекаемого порошка ДО . беспористого состояния, т. е. когг да относите.льная плотность равна единице-.. У.садку порошкового слоя

регист-рируют с помощью датчика пере- . мещенйя иязаписывают на шлейфовый осциллрграсф 1С12-22. Относительную плотность покрытия измеряют по иэвестной мётрдике измерением объема и взвешиванием;

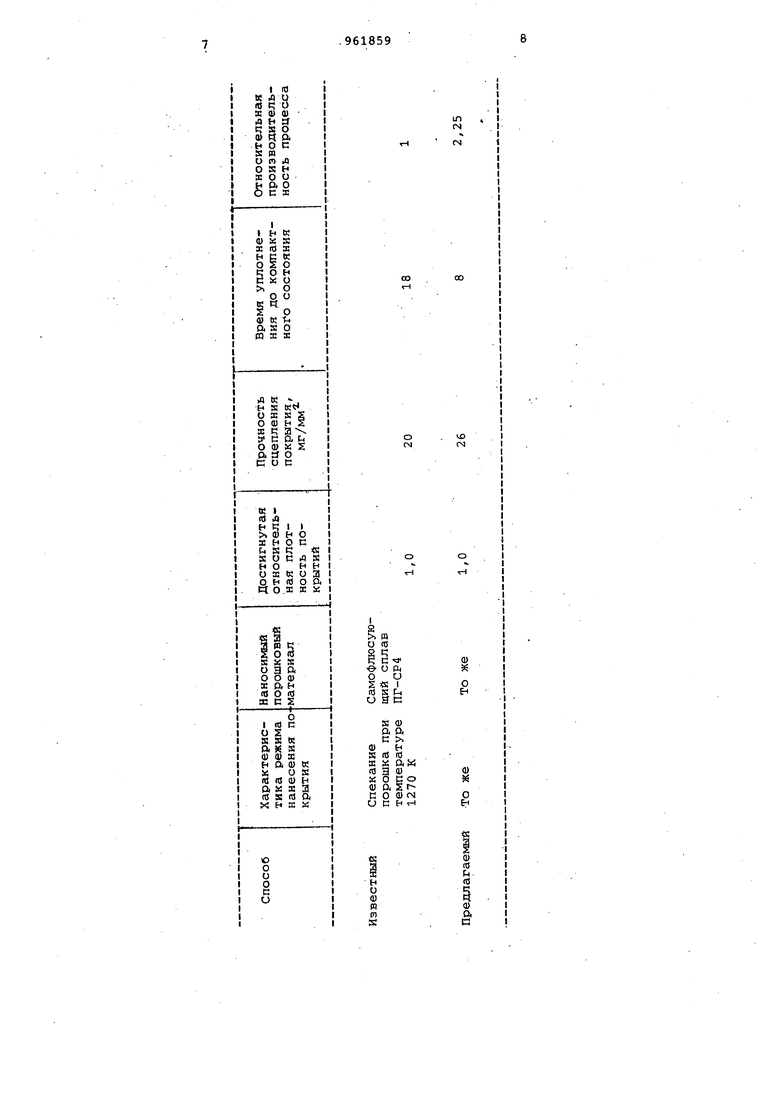

Результаты- сравнительных исслёдований сведены в таблицу.

Как видно,из таблицы, использование предлагаемого способа нанесения покрытий из металлических порошков позволяет получать монолитный слой за более короткое время. В частности, скорость уплотнения порошка увели- .

45 чивается в 2,25 раза. Увеличивается прочность сцепления покрытия с основанием, что связано с более интенсивным силовым воздействием на наносимый слой, а также является следстcQ вием меньшей продолжительности процессов, а следовательно, и меньшей степени окисления материгша порошка и детали.

Использование предлагаемого спо55

соба нанесения покрытий обеспечивает по сравнению с известным следующие преимущества: обеспечение ударного контактирования изделия с порошком и пуансона в оптимальных условиях,

60 приводящих к развитию в контакте наибольших сжимающих усилий; повышение производительности процесса получения покрытий из металлических порошков; улучшение ка.чества нано 5 симлх покрытий.

О

EH

Формула изобретения ; Способ нанесения покрытий из порошка, включающий засыпку порошка в полость на поверхности компактной детали, нагрев последней и порошка при одновременном воздействии на порошок переменного давления пуансона при наложении механических колебаний, отличающийся тем, что, с целью повьшения. производительности процесса и улучшения качества покрытия, механические колебания придают детали и пуансон размещают свободно на поверхности порошкового слоя, при этом амплитуду колебаний детали устанавливают из соотношения

п . g

4-VT-ft-v.

где А. - амплитуда вынужденных колебаний детали, м; - частота вынужденных колебаний детали, 1/с;

п - коэффициент кратности частот колебаний детгши и пуансона (п-1 , 2,3,...) g - ускорение свободного падения, м/с ,

а соотношение частоты колебаний детали и пуансона составляет

1) ,

где частота свободных колебаний . пуансона, 1/с.

Источники информации, принятые во внимание при экспертизе

1.Авдеев Н. В. Металлирование.

15 м., Машиностроение, 1978, с. 67-79.

2.Дорожкин Н.Н. и др. Индукционное упрочнение вращающихся втулок Торцовых уплотнений.-Информационный листок Бел-НИИНТИ, 197, 1974.

20 3. Аветисян А. О. и др. Применение вибрационного воздействия при спекании изделий из высшего силицида марганца.- Порошковая металлургия, 10, 1978, с. 38-40.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2022712C1 |

| Способ получения покрытий из металлического порошка | 1982 |

|

SU1140886A1 |

| Устройство для нанесения покрытий из порошковых материалов | 1979 |

|

SU880625A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Способ электроимпульсного нанесения упрочняющего покрытия из порошка на поверхность стальной детали и устройство для его осуществления | 2018 |

|

RU2705744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

| Способ получения покрытий из металлических порошков | 1988 |

|

SU1675059A1 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2022713C1 |

| Способ нанесения покрытий | 1976 |

|

SU597543A1 |

Авторы

Даты

1982-09-30—Публикация

1981-04-30—Подача