IИзобретение относится к металлургии, конкретнее к установкам непрерывной разливки металлов.

Известна затравка для установок непрерывной разливки металлов, включающая корпус, в который встроены пружинящие элементы, поверхность которых покрыта материалом, обладающим повышенным коэффициентом трения. Параметры пружинящих элементов подобраны такими, что распорные усилия обеспечивают надежное сцепление корпуса затравки с приводными роликами в зоне вторичного охлаждения в процессе непрерывной разливки Ц.

Недостатком известной затравки является необходимость разведения приводных роликов в зоне вторичного охлаждения при вводе затравки в установку. Это объясняется тем, что пружинящие элементы стремятся увеличить размер корпуса затравки по толщине и поэтому после выхода из установки затравка приобретает толщину большую, чем размер между приводными роликами. После ввода в установку необходимо сжать затравку роликами на ТО.ЛЩИНУ отливаемого слитка, обеспечив тем самым необхо:димое сцепление между роликами и

2

корпусом затравки для создания теплового усилия , Эти операции увеличивают время подготовки установки к разливке, снижая тем самым ее производительность.

Известна затравка для установок непрерывной разливки металлов, состоящая из головки и тела в виде шарнирной цепи. Каждое звено тела

0 затравки сострит из основания и крышки, между которыми помещена воздушная камера, в которую подают сжатый воздух, распирающая их под действием сжатого воздуха 2J.

S

Недостатком известной затравки является необходимость после каждого выхода затравки из установки выпуска сжатого воздуха из надувных камер для обеспечения ее повторного.

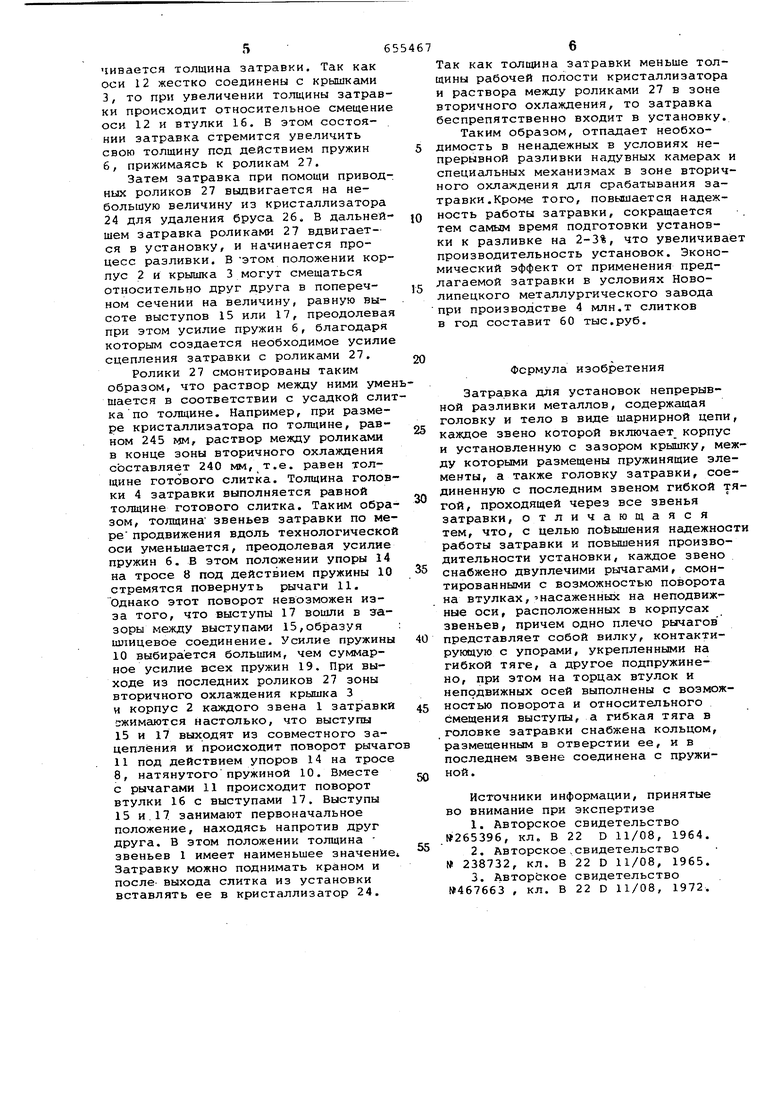

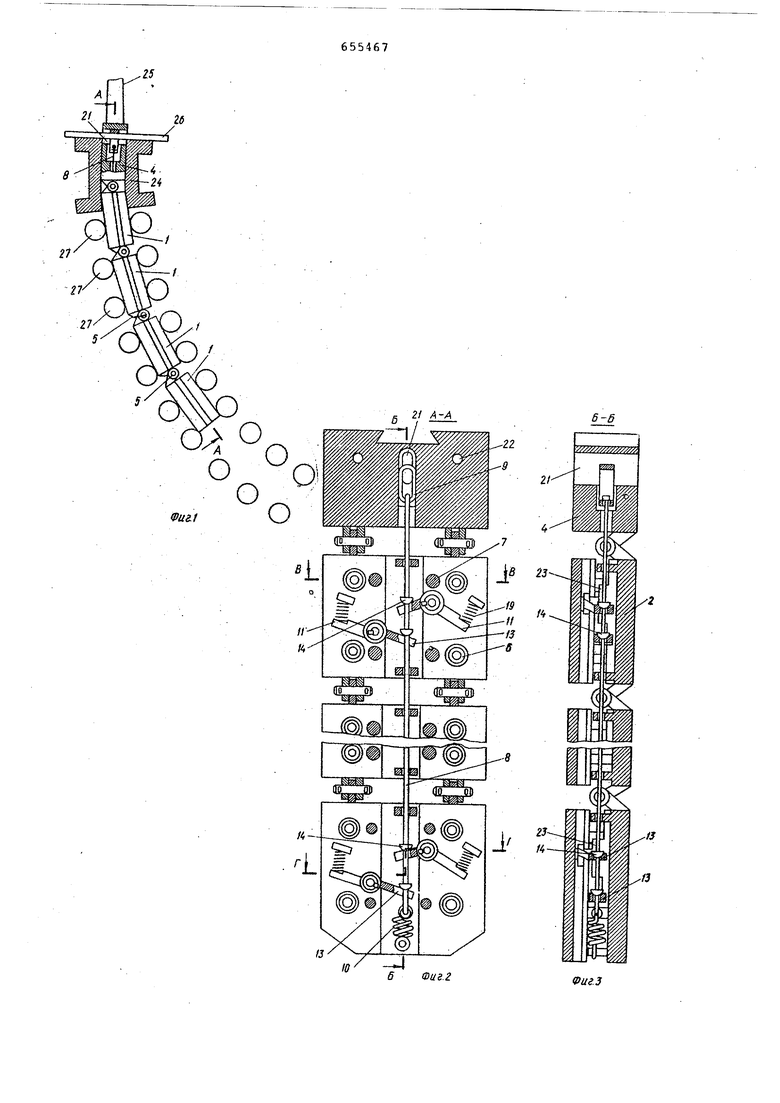

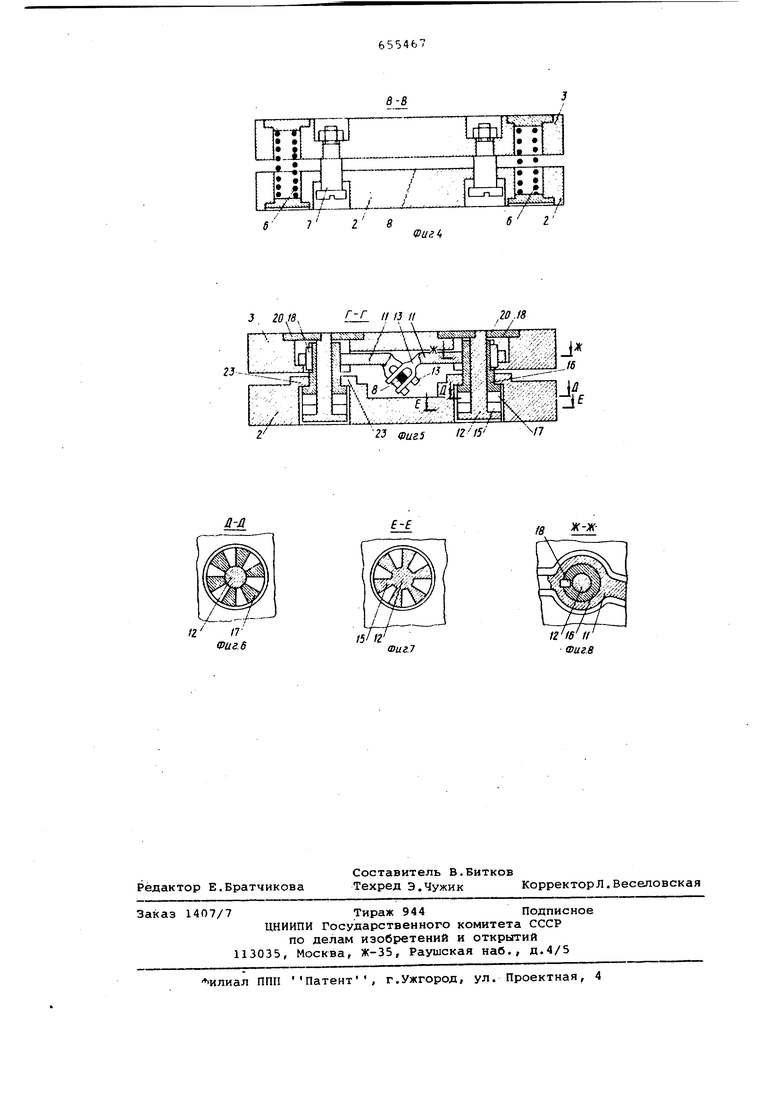

0 ввода в установку. При этом толщина затравки уменьшается и ее можно вводить в установку или через кристаллизатор, или через приводные ролики в зоне вторичного охлаждения. После этого необходимо нагнетать сжатый воздух в надувные камеры для обеспечения необходимого сцепления между затравкой и приводными роликами и созда.ния необходимого тягового уси0лия. Операция спуска воздуха и накачивания его в надувные камеры удлиняет время подготовки установки к разливке, снижая ее производительность. Недостатком такой установки .является также необходимость установки в зоне вторичного охла; ;дения специальных, упоров с торцов приводных роликов, срабатывающих под действием гидроцилиндров. Эти упоры являются помехой при расположении форсунок для охлаждения узких граней слитков. Кроме того, применение рычагов требует повышенной точности обработки крышки и корпуса каждого звена и тщательной центровки затрадки при ее вводе в установку. Это обстоятельство вызывает несрабатывание отдельных рычагов, что вызывает необходимость увеличения врем ни подготовки установки к разливке, что снижает ее производительность. Целью изобретения является повыше ние надежности работы затравки и про водительности установки. Указанная цель достигается тем, что головка предлагаемой затравки соединена с последним звеном гибкой тягой, проходящей через все звенья затравки, на, которой выполнены упоры, по два в каждом эвене, контактирующие с двуплечими подпружиненными рычагами, одно плечо котор представляет собой вилку, смонтированными с возможностью поворота на втулках , насаженных на неподйижные оси, расположенные в корпусах звень при этом на торцах втулок и неподвижных осей выполнены с возможностью поворота и относительного смещения выступы, причем гибкая тяга в голов ке затравки снабжена кольцом, размещенным в отверстии ее, аз послед нем звене соединена с пружиной При таком выполнении затравки по шается надежность срабатывания каждого звена при вводе затравки, сокращается время подготовки установк к разливке . Кроме того, отпадает не обходимость в специальных механизмах, устанавливаемых с торцов приводных роликов в зоне вторичного охлаждения. На фиг.1 изображена затравка для уст ановок непрерывной разливки мета лов; на фиг. 2 - разрез А-А риг.1 (з равка .условно находится в выпрямлен ном состоянии); на фиГоЗ - разрез Б-Б фиг.2; на фиг.4 - разрез В-В фиг.2; на фиг.5 - разрез Г-Г фиг.2; на фиг.6 - разрез Д-Д фиг.5; на фиг.7 - разрез Е-Е фиг.5; на фиг.8 разрез Ж-Ж.ФИГ.5. Затравка для установок непрерыв- ной разливки металлов включает звенья 1. Каждое звено состоит из корпуса 2 и крышки 3. Первое звено пре ставляет собой головку 4 затравки. Звенья 1 и головка затравки 4 соеди 4 ны между собой осями 5, Корпуса 2 и рышки 3 распираются пружинами 6 и тягиваются болтами 7, Вдоль затрави протянут трос 8, оканчивающийся в головке кольцом 9, а в нижнем звене укреплен пружи {ой 10. В каждом звене смонтированы двуплечие рычаги 11 нэ осях 12. Одно плечо рычагов 11 оканчивается вилкой 13 и поднимаетя к упорам 14,укрепленным на тросе 8, торца оси 12 выполнены выступы 15. а ось 12 нанизана втулка 16,также канчивающаяся на торце выступами 17. а втулке 16 при помощи шпонки 18 укреплены с возможностью поворота рычаги 1L. Противоположные концы рычагов 11 подпружинены пружинами 19. Оси 12 держатся от проворота при помощи крышек 20. В головке 4 выполнены отверстия 21 и 22. В корпусе 2 выполнены упоры 23. Позицией 24 обозначен кристаллизатор, .25 - канат, 26 брус/27 - приводные ролики. Затравка для установок непрерывной разливки металлов работает следующим образом. Перед началом разливки затравка подвешивается на кран за канаты 25 и вводится в установку через кристаллизатор 24. Канаты 25 входят в отверстия 22 головки 4. В этот момеыт трос 8 под действием пружины 10 при помощи упоров 14 действует на вилки13 рычагов И, поворачивая их вокруг неподвижных осей 12, сжимая при этом ПРОТИВОПОЛОЖНЫ1.1И концами двуплечих рычагов 11 пружины 19. При таком положении рычагов 11 втулки 16 повернуты при помощи шпонок 18 относительно осей 12 настолько, что выступы.17 втулок 16 находятся напротив выступов 15, выполненных на торцахосей 12. Выступы 17 втулки 16 упираются в упоры 23 корпуса 2. Таким образом, крышка 3 не может отойти от корпуса 2 под действием пружин 6, так как выступы 17 и 15 находятся напротив: друг друга. При дальнейшем опускании затравки в установку в отверстие 21 и в кольцо 9 вводится брус 26. В дальнейшем затравка повисает на брусе 26. Под действием веса затравки кольцо 9 перемещается в верх головки 4, преодолевая через трос 8 усилие пружины 10 о В этот момент упоры 14 поднимаются вместе ,с тросом 8 вверх. Рычаги 11 под действием пружин 19 поворачиваются вслед за упорами 14. Во время поворота рычагов 11 поворачиваются Также втулки 16, соединенные с рычагами 11 через шпонки 18. После того,как выступы 17 и 15 повернутся относительно друг друга настолько, что выступы 17 войдут в зазоры между выступами 15,крышка 3 получает возможность под действием пружин 6 отойти от корпуса 2, при этом увели5чивается толщина затравки. Так как оси 12 жестко соединены с крышками 3, то при увеличении толщины затрав ки происходит относительное смещени оси 12 и втулки 16. В этом состоянии затравка стремится увеличить свою толщину под действием пружин 6, прижимаясь к роликам 27. Затем затравка при помощи привод ных роликов 27 вьщвигается на небольшую величину из кристаллизатора 24 для удаления бруса 26. В дальней шем затравка роликами 27 вдвигается в установку, и начинается процесс разливки. В ЭТОМ положении кор пус 2 и крышка 3 могут смещаться относительно друг друга в поперечном сечении на величину, равную высоте выступов 15 или 17, преодолева при этом усилие пружин 6, благодаря которым создается необходимое усили сцепления затравки с роликами 27. Ролики 27 смонтированы таким образом, что раствор между ними уме шается в соответствии с усадкой сли ка по толщине. Например, при размере кристаллизатора по толщине, равном 245 мм, раствор между роликами в конце зоны вторичного охлаждения составляет 240 мм, т.е. равен толщине готового слитка. Толщина голов ки 4 затравки выполняется равной толщине готового слитка. Таким обра зом, толщина звеньев затравки по ме ре продвижения вдоль технологическо оси уменьшается, преодолевая усилие пружин 6. В этом полсэжении упоры 14 на тросе 8 под действием пружины 10 стремятся повернуть рычаги 11. Однако этот поворот невозможен изза того, что выступы 17 воиши в зазоры между выступами 15,образуя шлицевое соединение. Усилие пружины 10выбирается большим, чем суммарное усилие всех пружин 19. При выходе из последних роликов 27 зоны вторичного охлаждения крышка 3 и корпус 2 каждого звена 1 затравки сжимеиотся настолько, что выступы 15 и 17 выходят из совместного зацепления и происходит поворот рычаг 11под действием упоров 14 на тросе 8, натянутогопружиной 10. Вместе с рычагами 11 происходит поворот втулки 16 с выступами 17. Выступы 15 и.17 занимают первоначальное положение, находясь напротив друг друга. В этом положении толщина звеньев 1 имеет наименьшее значение Затравку можно поднимать краном и после- выхода слитка из установки вставлять ее в кристаллизатор 24. Так как толщина затравки меньше толщины рабочей полости кристаллизатора и раствора между роликами 27 в зоне вторичного охлаждения, то затравка беспрепятственно входит в установку. Таким образом, отпадает необходимость в ненадежных в условиях непрерывной разливки надувных камерах и специальных механизмах в зоне вторичного охлаждения для срабатывания затравки. Кроме того, повышается надежность работы затравки, сокращается тем самым время подготовки установки к разливке на 2-3%, что увеличивает производительность установок. Экономический эффект от применения предлагаемой затравки в условиях Новолипецкого металлургического завода при производстве 4 млн,т слитков в год составит 60 тыс.руб. Формула изобретения Затравка для установок непрерывной разливки металлов, содержащая головку и тело в виде шарнирной цепи, каждое звено которой включает корпус и установленную с зазором крышку, между которыми размещены пружинящие элементы, а также головку затравки, соединенную с последним звеном гибкой тягой, проходящей через все звенья затравки, отличающаяся тем, что, с целью повышения надежности работы затравки и повышения производительности установки, каждое звено снабжено двуплечими рычагами, смонтированными с возможностью поворота на втулках, насаженных на неподвиж-ные оси, расположенных в корпусах звеньев, причем одно плечо рычагов представляет собой вилку, контактирующую с упорами, укрепленными на гибкой тяге, а другое подпружинено, при этом на торцах втулок и неподвижных осей выполнены с возможностью поворота и относительного Смещения выступы, а гибкая тяга в головке затравки снабжена кольцом, размещенным в отверстии ее, и в последнем звене соединена с пружиной. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство №265396, кл. В 22 D 11/08, 1964. 2.Авторское.свидетельство 238732, кл. В 22 D 11/08, 1965. 3.Авторское свидетельство №467663 , кл. В 22 D 11/08, 1972.

6 Т г в

Фиг it

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАТРАВКА ДЛЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ КОЛЕСНО-ЛЕНТОЧНОГО ТИПА | 1990 |

|

RU2022698C1 |

| Затравка машины непрерывной разливки металлов | 1979 |

|

SU863158A1 |

| Затравка для установки непрерывной разливки металлов | 1986 |

|

SU1440605A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038916C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2001 |

|

RU2212978C2 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1967 |

|

SU202484A1 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1991 |

|

RU2021870C1 |

| Затравка машин непрерывной разливки металлов | 1976 |

|

SU595059A1 |

23 Фиг.5 1215V7

Е-Е

IS - izVn

Фиг

Фиг.8

Авторы

Даты

1979-04-05—Публикация

1976-07-21—Подача